3D-печать авто: 9 способов, которыми 3D-печать меняет автомобильную промышленность

Исторически прототипирование было наиболее распространенным случаем использования 3D-печати в автомобильной промышленности. Благодаря значительно возросшей скорости создания прототипов с помощью 3D-печати, быстрое прототипирование стало практически синонимом этой технологии, которая произвела революцию в процессе разработки продукции.

С помощью 3D-печати автомобильные дизайнеры могут быстро изготовить прототип физической детали или узла — от простого элемента интерьера до приборной панели или даже масштабной модели всего автомобиля. Быстрое прототипирование позволяет компаниям превращать идеи в убедительные доказательства концепции. Затем эти концепции могут быть развиты до высокоточных прототипов, максимально близких к конечному результату, и в конечном итоге провести продукты через серию этапов проверки к серийному производству.

Раньше прототипирование было трудоемким и дорогим, поскольку продукт проходит множество итераций. С 3D-печатью высокоточные, репрезентативные и функциональные прототипы можно создавать в течение дня и с гораздо меньшими затратами, чем при использовании традиционных методов производства. Настольные 3D-принтеры позволяют инженерным и дизайнерским командам внедрять эту технологию у себя, чтобы увеличить количество итераций и сократить путь от идеи до конечного продукта, укрепляя рабочие процессы разработки.

1. Автомобильные прототипы в тот же день с помощью 3D-печати

В Центре быстрых технологий Ford в Меркенихе (Германия) используют различные технологии 3D-печати для создания прототипов в сжатые сроки. Вместо того чтобы отправлять заказ в мастерскую с ожиданием в несколько недель, инженеры и дизайнеры могут подержать свои проекты в руках уже через несколько часов.

Дизайнеры могут производить прототипы в тот же день, итерируя несколько вариантов дизайна всего за несколько часов. Физические прототипы могут давать преимущества перед цифровыми моделями, говорит Бруно Алвеш, эксперт по аддитивным технологиям Ford.

Например, 3D-принтеры Formlabs использовались для прототипирования надписей на задней части Ford Puma, что позволило дизайнерам увидеть, как линии и тени будут выглядеть при разном освещении. «Принтер настолько быстр и эффективен для такого рода надписей, что мы могли предоставить дизайнерам возможность итерации», — говорит Алвеш. «Это можно увидеть в CATIA или другом ПО, можно симулировать освещение, но это другое — потрогать, почувствовать и увидеть все отражения, когда наносишь надпись на автомобиль».

2. Облегчение автодеталей с помощью 3D-печати

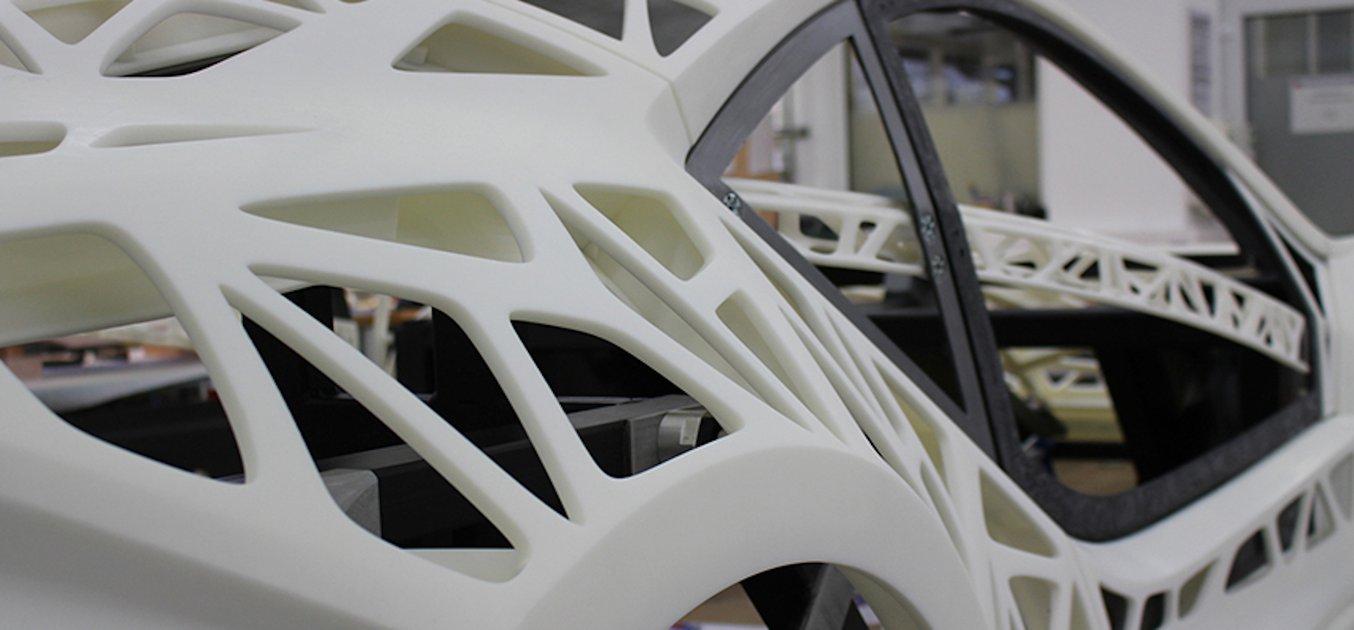

IGESTEK — испанский поставщик автомобильных компонентов, специализирующийся на разработке облегченных решений с использованием пластиков и композитных материалов. Их команда использует 3D-печать на всех этапах разработки продукта: от проверки геометрии на этапе концептуального дизайна до создания функциональных прототипов на этапе детального проектирования. Они также используют 3D-печать для изготовления оснастки, например, вставок для литьевых форм или инструментов для термоформовки композитов.

Топологическая оптимизация — популярная тема в области облегчения деталей. IGESTEK использует Autodesk Fusion 360 для создания множества решений на основе списка параметров.

Для одного кронштейна подвески команда разработала многокомпонентную архитектуру, которая сочетает металлическую 3D-печать на основе генеративного дизайна и более легкие композитные материалы, чтобы обеспечить наилучшую производительность в конструкции, которая на 40% легче, чем существующие рыночные решения. Эти детали были прототипированы на крупноформатном 3D-принтере Form 3L, который достаточно велик, чтобы одновременно прототипировать несколько конструкций для еще более быстрой итерации и тестирования.

3. Воплощение концепт-каров в жизнь с помощью 3D-печати

Vital Auto — британская студия промышленного дизайна, работающая с крупными автомобильными брендами, такими как Volvo, Nissan, Lotus, McLaren, Geely, TATA и другими. Когда производители оригинального оборудования (OEM) не имеют времени на эксперименты сами, они обращаются в Vital, чтобы превратить идеи, наброски, чертежи или технические спецификации в полностью реализованную физическую форму.

«Мы используем 3D-печать с первого дня. Мы хотели внедрить ее в наши производственные процессы не только для снижения затрат, но и чтобы дать клиенту больше возможностей для его дизайна и идей», — сказал Энтони Барникотт, инженер-конструктор, отвечающий за аддитивное производство.

Сегодня Барникотт руководит целым отделом 3D-печати, включающим 14 крупноформатных FDM-принтеров, три крупноформатных SLA-принтера Formlabs Form 3L и пять SLS-принтеров Fuse 1. «С точки зрения загрузки, все эти принтеры работают на 100%, 24/7, практически с первого дня. Мы используем эти принтеры для всех направлений наших концептов и дизайнов. Обычно мы используем Fuse 1 для деталей, близких к серийным, а Form 3L — для концептуальных деталей», — сказал Барникотт.

3D-печать не только помогает команде быстрее создавать лучшие продукты, но и привлекает новый бизнес. Они обнаружили, что многие клиенты обращаются к ним, потому что хотят получить доступ к новейшим технологиям и чтобы их компоненты были изготовлены с использованием самых передовых материалов.

«Прогресс в технологиях и 3D-печати за последние 10 лет феноменальный. Когда я начинал, производя малосерийные, нишевые автомобили, некоторые из продуктов, которые мы производим сегодня, были бы просто недоступны. И теперь я не только могу производить эти детали, но и делать это очень экономично и очень быстро», — сказал Барникотт.

3D-печать в автомобильном производстве

Благодаря быстрому развитию 3D-принтеров и высокопроизводительных материалов, аддитивное производство теперь можно использовать для изготовления деталей, способных выдерживать экстремальные условия.

3D-печать может использоваться в производстве для снижения накладных расходов и повышения эффективности с помощью производственной оснастки, такой как кастомные кондукторы и приспособления, а также для производства малотиражной оснастки для традиционных процессов, таких как литье под давлением или термоформование.

3D-печать конечных деталей также становится все более распространенной в автомобильной промышленности, особенно для таких применений, как запчасти для вторичного рынка, кастомные или заменяемые детали, где другие способы производства были бы чрезмерно дорогими и медленными.

4. 3D-печатные формы и штампы для автодеталей

Makra Pro — поставщик услуг аддитивного производства, который разработал новый процесс формовки кожи (популярного отделочного материала в автомобилях класса люкс, который трудно формировать) с использованием 3D-печатных штампов. В партнерстве со своими клиентами, включая производителей автомобилей, мотоциклов и домов на колесах класса люкс, они протестировали метод формовки и тиснения натуральной кожи.

Используя формы, напечатанные на Form 3, техника Makra Pro использует расширяющуюся пену для равномерного распределения давления по панели из натянутой кожи. Когда пена затвердевает, кожа вдавливается в штамп и принимает его форму.

Готовые кожаные детали можно затем, например, натянуть на панель двери в автомобиле или прикрепить к чехлу сиденья. Одна известная тюнинговая компания ограниченных серий автомобилей класса люкс использует эти формованные кожаные детали для панелей стен или потолка в улучшенных комплектациях автомобилей.

5. 3D-печатная производственная оснастка

Dorman Products проектирует и управляет базой данных, содержащей более 100 000 деталей для сотен различных автомобилей. «Исторически мы выпускаем от 4000 до 5000 новых деталей каждый год», — говорит менеджер команды механического проектирования Эрик Трайсон.

Помимо огромных логистических сложностей работы на вторичном рынке, командам проектирования и производства Dorman необходимо быть особенно гибкими, говорит ведущий специалист по аддитивным технологиям Крис Аллебах. «У OEM-производителей есть команды людей, проектирующих одну деталь, иногда начиная за два года до выхода новой машины. Нам нужно найти способы обеспечить надежность наших замен, оставаясь при этом быстрыми на рынке».

До внедрения 3D-принтеров в рабочий процесс отсутствие специальных контрольных приспособлений было препятствием для быстрой разработки. Механическая обработка была непомерно дорогой и занимала много времени.

«Теперь, с 3D-принтерами, мы разрабатываем контрольные приспособления и калибры вместе с прототипированием продукта, поэтому, когда мы определяем окончательный дизайн, у нас уже есть приспособление для его тестирования. Мы стараемся быть как можно более проактивными», — говорит Аллебах.

С тех пор, как Dorman приобрел свой первый 3D-принтер десять лет назад, Аллебах и Трайсон постоянно добавляли принтеры, непрерывно загружая существующие устройства и используя всю библиотеку материалов на своих SLA-принтерах Formlabs, включая крупноформатный Form 3L.

«[Наш первый 3D-принтер] окупился за два месяца. Когда мы рассчитываем окупаемость инвестиций для любого из принтеров Formlabs, мы можем оправдать затраты за месяцы, а не за двухлетний период. Это дает нашим руководителям уверенность в том, что 3D-печать — стоящее вложение», — говорит Трайсон.

6. 3D-печать конечных деталей для вторичного рынка

Как и многие успешные предприятия, BTI Gauges началась с обнаружения пробела на рынке. Основатель и владелец Брэндон Толкмит искал настраиваемое решение для телеметрического дисплея в своем высокопроизводительном автомобиле.

Толкмит безуспешно искал прибор, который содержал бы несколько показателей производительности, чтобы его лобовое стекло не было загромождено множеством экранов и отвлекающих показаний. Затем он начал с прототипирования внешних корпусов приборов на 3D-принтере и тестировал их сам, подвергая корпуса воздействию высоких температур внутри автомобилей и печей, и модифицировал дизайн для разных моделей автомобилей.

Сразу же появился интерес к его продукту со стороны клиентов, управляющих японскими гоночными автомобилями в стиле 1990-х, Lamborghini, Dodge Viper и другими высокопроизводительными автомобилями.

Во время проблем с цепочками поставок последних двух лет BTI Gauges столкнулась с нехваткой сенсорных дисплеев и других компонентов, необходимых для их девяти продуктовых линий. Внедрив 3D-печать у себя с помощью Fuse 1, он смог немедленно переключиться на новый дизайн, без необходимости тратить тысячи долларов на новую оснастку или разбираться с запасами устаревших продуктов.

«Я бы застрял со всем этим пластиком, но с Fuse 1 я мог вносить изменения на ходу. Мне потребовалось 30 минут, чтобы изменить файлы. Без него я определенно застрял бы прямо сейчас», — говорит Толкмит.

3D-печать для гоночных автомобилей и мотоциклов

3D-печать — это процесс производства без использования инструментов, который отлично подходит для автоспорта и является мощным инструментом для быстрого и экономичного малотиражного и кастомного производства. Устраняя время и затраты на оснастку, она обеспечивает гибкость для быстрого внесения изменений в продукты и ускорения выхода на рынок. Она увеличивает свободу дизайна, дает возможность настраивать продукты и создавать сложные формы, такие как решетчатые структуры, без дополнительных затрат.

Используя внутреннюю 3D-печать, гоночные команды могут разрабатывать быстрее, сохранять свою интеллектуальную собственность в безопасности, тестировать больше идей и в конечном итоге опережать конкурентов.

7. Повышение производительности двигателя с помощью итеративного 3D-печатного дизайна

Forge Motorsport, производящая детали для тюнинга спортивных автомобилей, использует 3D-печать для прототипирования своих деталей. Когда был выпущен Toyota Yaris GR, инженеры Forge заметили несколько возможностей улучшить конструкцию впускного канала — переместить отверстие воздушного фильтра и увеличить общий размер детали — что позволило бы снизить колебания температуры всасываемого воздуха (IAT), которые затрудняют прогнозирование производительности двигателя, и одновременно снизить среднюю температуру.

Они реверс-инженирили оригинальную деталь с помощью 3D-сканирования и внесли изменения виртуально в SOLIDWORKS, где смогли смоделировать поток воздуха. Получив работоспособную 3D-модель, они создали прототип из быстро печатающейся Draft Resin, чтобы подтвердить, что новое расположение отверстия воздушного фильтра будет работать как задумано, и что увеличенный размер детали не будет мешать другим компонентам или кабелям. Подтвердив базовую совместимость, они повторно напечатали деталь из Tough 1500 Resin — прочного и ударопрочного материала, покрасили ее в черный цвет, чтобы она напоминала финальную деталь, и отдали клиенту на тестирование.

Клиент использовал напечатанную деталь в своем Yaris GR в течение пяти месяцев, в течение которых собирал данные о производительности в различных условиях, включая трек и подъемы в гору. Температура IAT на стандартной детали колебалась между 42-45°C с заметными колебаниями во время гонки; с переработанной деталью, напечатанной из Tough 1500 Resin, клиент зафиксировал температуру IAT между 35-36°C. Как и предполагалось, переработанная деталь имела как более низкую общую температуру IAT, так и меньшие колебания. Имея эти данные на руках и будучи уверенными, что их деталь улучшает оригинальный дизайн, Forge приступили к производству финальной детали из углеродного волокна.

8. Формы для углепластика и 3D-печатные конечные детали для болидов «Формулы»

Formula Student — это ежегодное инженерное соревнование, в котором студенческие команды со всего мира строят и соревнуются на автомобилях типа «формула». Команда Formula Student TU Berlin (FaSTTUBe) — одна из крупнейших; с 2005 года от 80 до 90 студентов ежегодно разрабатывают новые гоночные автомобили. Команда добавила SLA-принтер Form 3 в свой арсенал, что позволило им экономить время, сокращать затраты и создавать детали из углепластика, которые любым другим способом были бы непомерно дороги.

3D-печать форм для композитов дала команде гораздо большую гибкость, более короткие сроки изготовления и позволила экономить на затратах при проектировании ключевых деталей, таких как основание рулевого колеса. Изготовление формы для этой детали на станке потребовало бы дорогостоящих специализированных инструментов, а аутсорсинг готовой детали занял бы недели и стоил бы почти 1000 евро. Вместо этого 3D-печать формы своими руками и ее ручная ламинация обошлись всего в 10 евро на материалы и 1,5 часа рабочего времени.

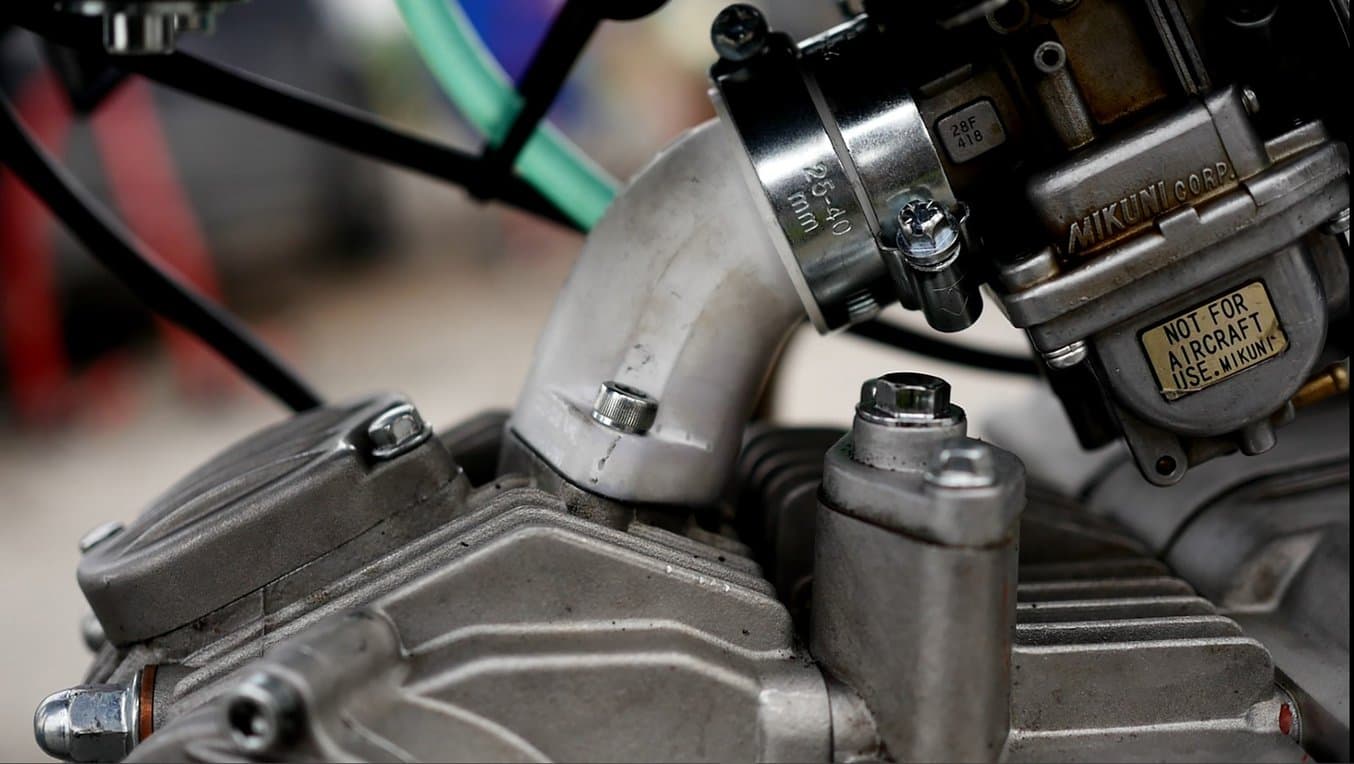

9. 3D-печатные запасные детали двигателя

Андреа Пираццини занимается мотоспортом с 2012 года. Он решил бросить себе вызов и спроектировать и изготовить функциональный, безопасный впускной коллектор для своего мотоцикла с помощью 3D-печати. В прошлом он пытался использовать FDM-технологию, но результат не оправдал ожиданий, так как деталь не была герметичной и нарушала работу двигателя.

Для разработки проекта Пираццини использовал 3D-сканирование и ПО Autodesk Fusion 360 для реверс-инжиниринга дизайна. Скан четырехтактного двигателя с его рамой и карбюратором помог ему правильно определить размер коллектора и оптимально его расположить. С помощью CAD-программного обеспечения стало возможным согласовать диаметр впускного отверстия головки с карбюратором, избежав перепадов, падения давления или турбулентности.

Новый дизайн коллектора был напечатан на Form 3 с использованием Rigid 10K Resin с толщиной слоя 100 микрон, создав гладкую поверхность без видимых линий слоев. Что касается финишной обработки, Пираццини использовал классичную водостойкую наждачную бумагу для сглаживания поверхности. В отличие от FDM-коллектора, который необходимо герметизировать снаружи и изнутри, SLA-печать создает сплошные и водонепроницаемые детали.

Коллектор, который Пираццини напечатал на Form 3, отлично выдерживал высокие и низкие температуры и до сих пор установлен на его мотоцикле для мотокросса. Благодаря использованию тепловизора Пираццини обнаружил, что Rigid 10K Resin также предлагает значительно лучшие тепловые характеристики: 3D-печатный коллектор с ребрами охлаждения показал температуру на 40-50 градусов Цельсия ниже по сравнению со стандартным алюминиевым коллектором. Более того, после гонки продолжительностью около 20-25 минут при внешней температуре около 33 градусов Цельсия к коллектору можно было прикоснуться, не обжегшись.

Проект не только увенчался успехом, но даже улучшил работу двигателя. На основе некоторых улучшений, внесенных Пираццини в оригинальный дизайн, двигатель имел большую мощность (примерно на 1 л.с., увеличение почти на 10%) по сравнению со стандартным фрезерованным коллектором, оставаясь в пределах, установленных правилами чемпионата.

Бонус: 3D-печатные автомобили

Среди ажиотажа вокруг 3D-печати начала 2010-х годов в СМИ росло оживление вокруг печати крупномасштабных сложных сборок, включая целые автомобили. Однако даже самые ярые сторонники «полностью» напечатанных автомобилей сместили фокус на печать структурных и отделочных компонентов, таких как шасси, кузов и сиденья, а не двигателя или других электромеханических узлов.

Некоторые компании, включая Local Motors и EDAG, создавали полноценные концепт-кары с напечатанными шасси и кузовом, демонстрируя их публике на таких мероприятиях, как SEMA, в середине 2010-х. Однако ни один из этих проектов не достиг серийного производства.

В настоящее время проекты и компании, наиболее близкие к серийному производству, — это, по-видимому, Divergent 3D и XEV.

Divergent 3D сочетает генеративный дизайн и 3D-печать для создания индивидуальных компонентов для производителей автозапчастей. После проектирования компонент изготавливается с использованием металлических 3D-принтеров компании. Их первый публичный проект — гиперкар Czinger 21C, кроме того, они являются поставщиком для крупных OEM-производителей, включая Aston Martin.

На другом конце спектра находится YoYo, разработанный итальянской компанией XEV, возможно, первый «массовый» напечатанный на 3D-принтере электромобиль, который сейчас поставляется клиентам. За исключением шасси, сидений и лобового стекла, все видимые части YoYo также напечатаны на 3D-принтере. Благодаря широкому использованию 3D-печати компании удалось сократить количество компонентов с 2000 до всего 57, что привело к легкому дизайну весом всего 450 кг.

Узнайте больше о 3D-печати в автомобильной промышленности

Как мы видели на всех этих примерах, 3D-печать уже неоднократно доказывала, что она предлагает значительные преимущества поставщику, производителю и потребителю, когда творчески используется для сокращения времени выхода на рынок и улучшения характеристик автомобиля. В некоторых случаях технология 3D-печати раздвигает границы и помогает достичь совершенно новых возможностей в дизайне и производстве. В других — технология снижает производственные затраты и экономит время.

По мере того как понимание ценности и возможностей 3D-печати продолжает распространяться в отрасли, а технология и доступные материалы становятся все более универсальными, аддитивные технологии продолжат изменять способ проектирования, производства и обслуживания транспортных средств по всему миру.

}})

}})

}})

}})

}})

}})