Допуски в прецизионной 3D-печати

То, что в спецификациях 3D-принтера указано «высокое разрешение», не означает, что ваши напечатанные детали будут точными или прецизионными.

Понимание значения точности, прецизионности и допуска крайне важно для достижения значимых результатов 3D-печати для любого применения. В этой статье мы разберем, что означают эти термины и как думать о них в контексте 3D-печати. Затем мы сравним диапазоны допусков, которые можно ожидать от разных процессов 3D-печати, и предоставим подробный обзор для назначения допусков на 3D-печатные сборки.

Определение точности, прецизионности и допуска

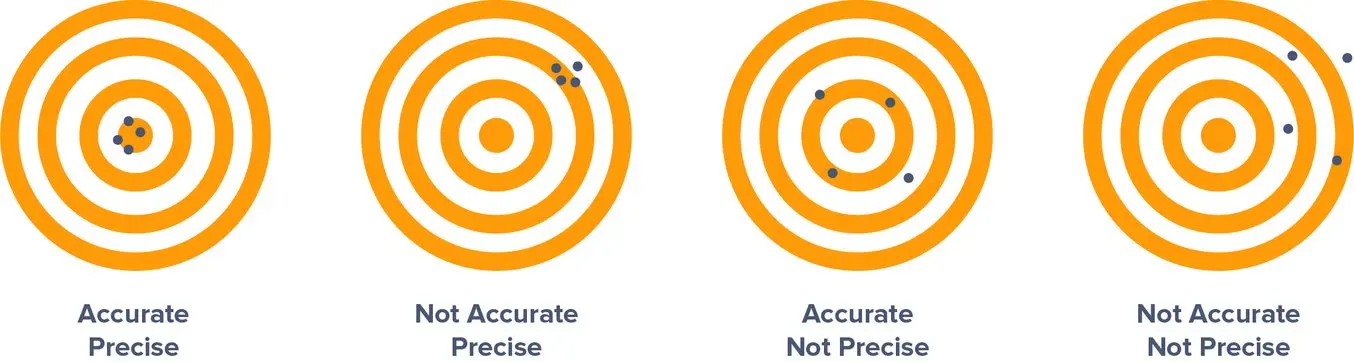

Давайте начнем с определений: В чем разница между точностью, прецизионностью и допуском? Для каждого термина мы будем использовать мишень — распространенный пример для раскрытия этих понятий — чтобы помочь визуализировать значение.

Точность

Точность — это то, насколько измерение близко к истинному значению. В случае мишени истинное значение — это яблочко. Чем ближе вы к попаданию в яблочко, тем точнее ваш выстрел. В мире 3D-печати истинное значение равно размерам, которые вы проектируете в CAD. Насколько близко 3D-отпечаток соответствует цифровому проекту?

Прецизионность

Прецизионность измеряет воспроизводимость измерения — насколько последовательны ваши выстрелы по мишени? Прецизионность измеряет только эту согласованность; ваши выстрелы могут попадать каждый раз около одного и того же места, но это место не должно быть яблочком. В 3D-печати это в конечном итоге переводится в надежность; можете ли вы положиться на свою машину, чтобы производить ожидаемые результаты для каждой печати?

Допуск

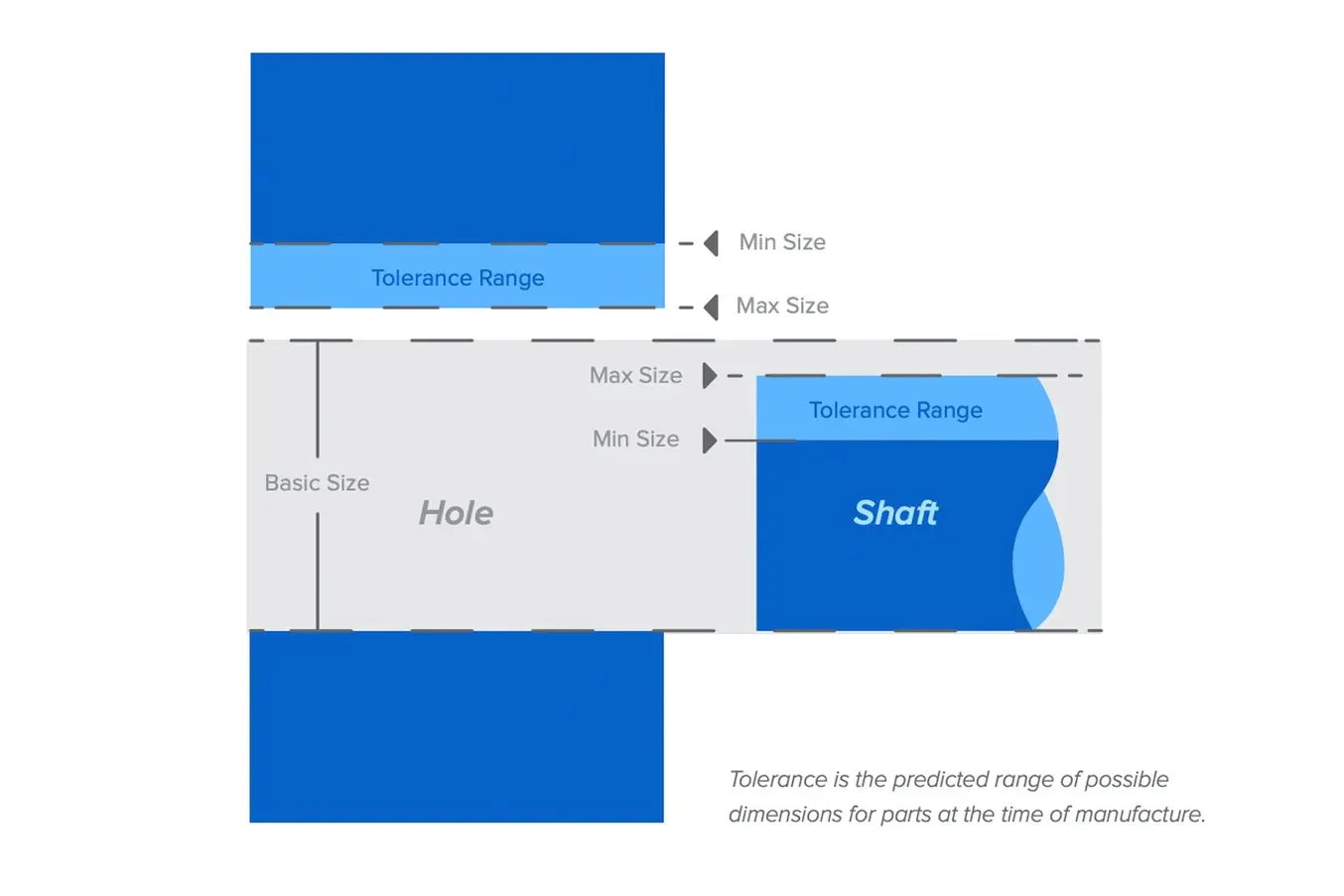

Насколько именно прецизионным вам нужно быть? Это определяется допуском, и допуск определяете вы. Какой «люфт» допустим в вашем применении? Какое приемлемое отклонение в близости к измерению, в которое попадает прецизионность? Это будет зависеть от вашего проекта, например, компонент с динамической механической сборкой потребует более жестких допусков, чем что-то вроде простого пластикового корпуса.

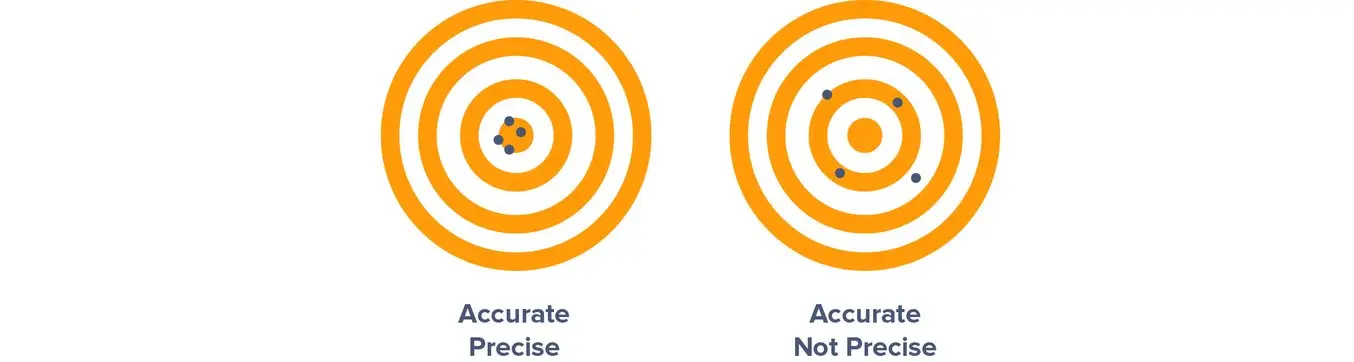

Если вы определяете допуск, вам, скорее всего, также понадобится точность, поэтому давайте предположим, что мы измеряем прецизионность стрельбы по яблочку. Ранее мы определили выстрелы по мишени, изображенной справа, как не прецизионные. Однако, если ваш диапазон допуска довольно широк, это может быть нормально. Выстрелы не так близки друг к другу, как на мишени слева, но если допустимый диапазон прецизионности — это расстояние ±2,5 кольца, то вы в пределах спецификации.

Как правило, достижение и соблюдение более жестких допусков означает более высокие производственные затраты и контроль качества.

Что влияет на допуски, точность и прецизионность в 3D-печати

Есть множество факторов, которые следует учитывать, думая о точности и прецизионности в 3D-печати. Знание того, что принтер будет последовательно работать, как обещано, и производить ожидаемое от него качество, в пределах допусков, к которым привык пользователь, может быть критически важным для успешного опыта.

Вот четыре основных фактора, влияющих на определение точности и прецизионности 3D-печати:

1. Технология 3D-печати

3D-печать — это аддитивный процесс, поэтому детали строятся слой за слоем. Каждый слой представляет возможность для неточности, и процесс, с помощью которого формируются слои, влияет на уровень прецизионности, или воспроизводимости, точности каждого слоя. Давайте посмотрим на типичные допуски 3D-принтера для наиболее распространенных процессов 3D-печати пластиком:

-

Стереолитография (SLA) и цифровая обработка света (DLP): ±0,15% для элементов 1–30 мм, ±0,2% для элементов 31–80 мм и ±0,3% для элементов 81–150 мм, с минимальным нижним пределом ±0,02 мм.

В 3D-печати смолой жидкий фотополимерный материал избирательно подвергается воздействию источника света для формирования очень тонких твердых слоев пластика, которые складываются в твердый объект. Благодаря высокоточным источникам света эти процессы могут достигать мелких деталей и стабильно выдавать высококачественные результаты. В зависимости от геометрии модели, деталям, напечатанным на смоляных 3D-принтерах, требуются опорные структуры, которые могут быть необходимы для достижения точности размеров, особенно со сложной геометрией или большими и тонкими стенками. -

Селективное лазерное спекание (SLS) и Multi Jet Fusion (MJF): +/- 0,5% или 0,3 мм, в зависимости от того, что больше.

3D-принтеры на основе спекания порошкового слоя также полагаются на точность источника света — SLS на лазер, MJF на лампу спекания — для сплавления порошковых материалов в твердые детали. Поскольку несвязанный порошок поддерживает деталь во время печати, нет необходимости в специальных опорных структурах. Это делает SLS идеальным для сложной геометрии, включая внутренние элементы, подрезы, тонкие стенки и отрицательные элементы. -

Моделирование методом наплавления (FDM): ± 0,5% (нижний предел: ± 0,5 мм).

-

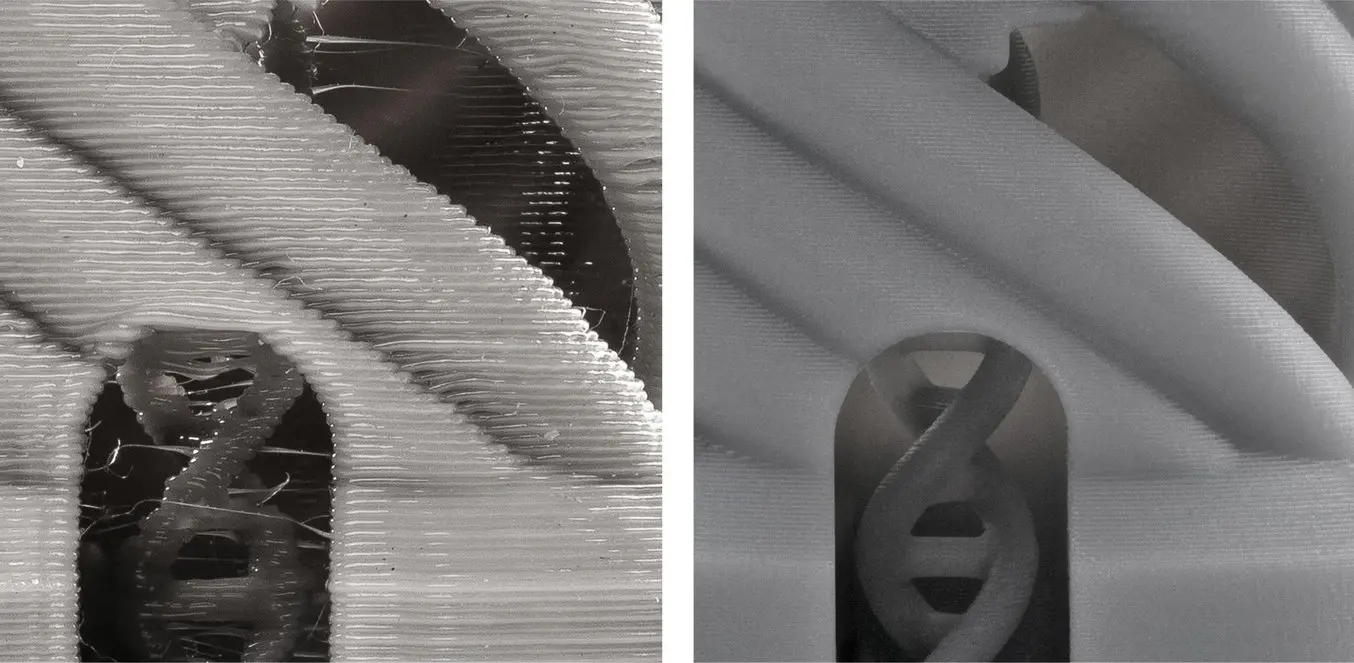

В FDM 3D-печати слои термопластичной нити выдавливаются через сопло, которому не хватает контроля и возможности достижения замысловатых деталей, которые могут предложить другие процессы 3D-печати. Детали FDM также склонны к короблению или усадке, так как напечатанная деталь остывает с разной скоростью, и внутренние напряжения вызывают деформацию отпечатка. Более профессиональные системы высокого класса смягчают эти проблемы, но они также стоят дороже.

Одни только спецификации 3D-принтера не представляют итоговую точность размеров. Одним из распространенных искажений точности для различных технологий 3D-печати является описание разрешения по XY или разрешения по Z (толщины слоя) как точности размеров. Однако эти данные не имеют никаких последствий для того, насколько точной будет напечатанная деталь. Существует множество источников ошибок, которые все еще влияют на точность, которые мы рассмотрим далее.

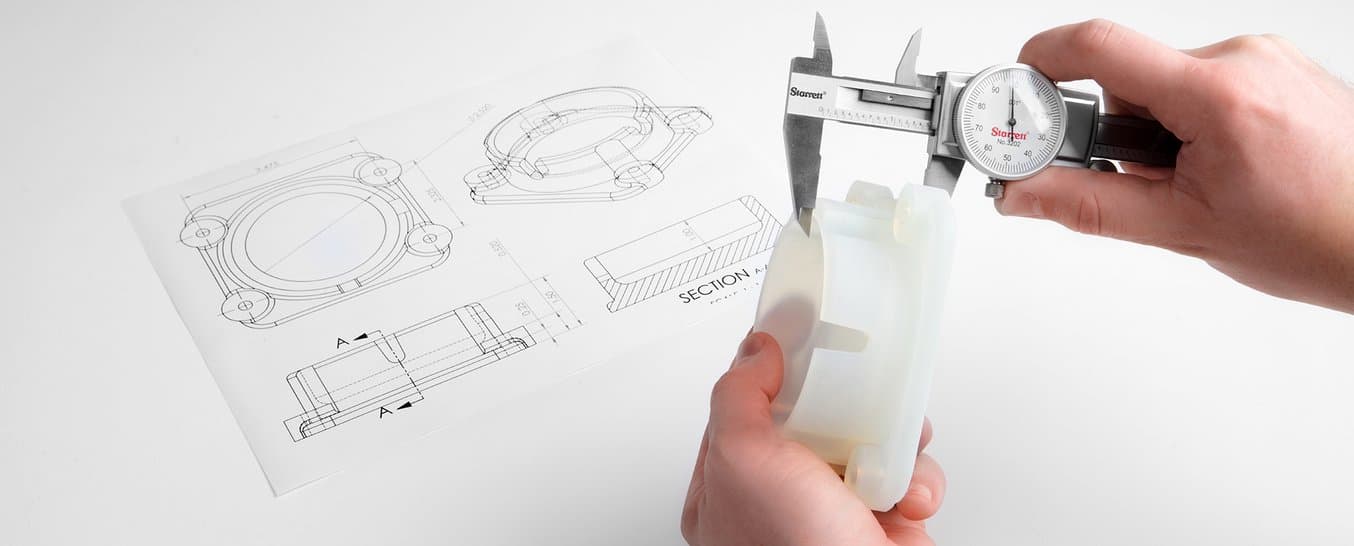

В конечном счете, лучший способ оценить 3D-принтер — это осмотреть реальные детали.

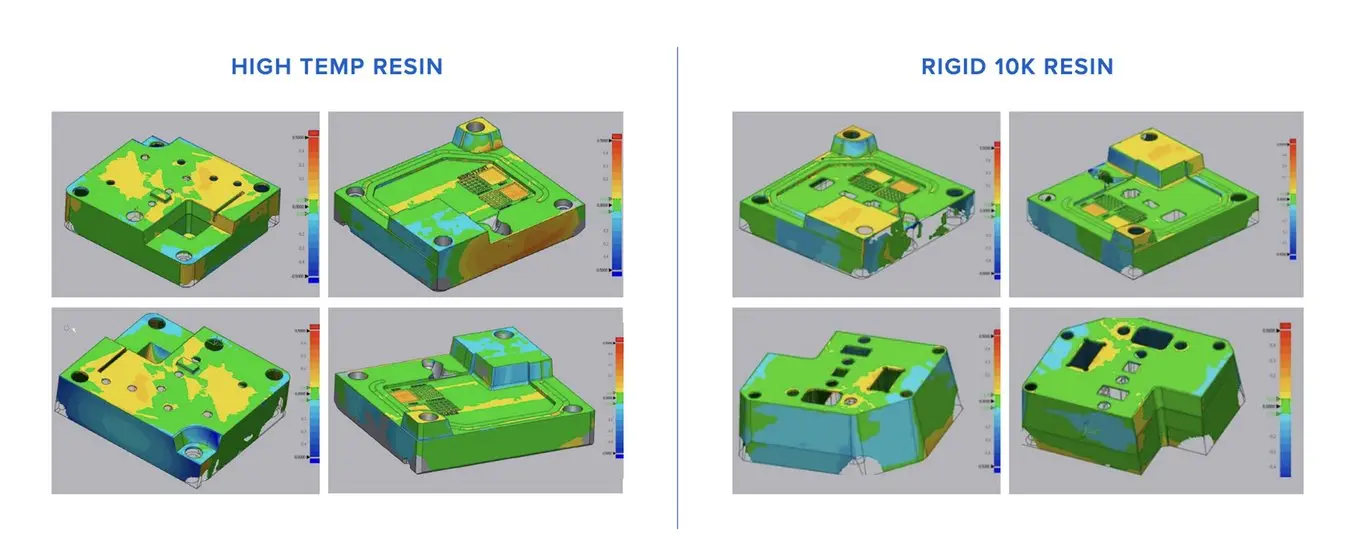

2. Материалы

Точность также может варьироваться в зависимости от того, какие материалы вы используете для печати, и механических свойств этих материалов, которые также могут влиять на вероятность коробления отпечатка.

Благодаря отсутствию опорных структур и отличным механическим свойствам, порошки Nylon, используемые в SLS 3D-печати, также идеальны для печати сложных деталей с требовательными допусками.

В случае смоляных 3D-принтеров, когда материал имеет высокий начальный модуль упругости (модуль до пост-отверждения), это означает, что можно печатать очень тонкие детали с точностью и меньшей вероятностью неудачи.

Для FDM 3D-принтеров материалы, экструдированные при более высоких температурах, как правило, более склонны к короблению, чем другие. Например, известно, что ABS более подвержен короблению, чем PLA, так как напечатанные детали больше сжимаются во время охлаждения.

3. Пост-обработка

Большинство 3D-печатных деталей требуют некоторой формы пост-обработки после печати:

-

SLA и DLP: Промывка, пост-отверждение (опционально), удаление опорных структур (если нужно), шлифовка (опционально).

-

SLS и MJF: Удаление избыточного порошка, дробеструйная обработка или галтовка.

-

FDM: Удаление опорных структур (если нужно), шлифовка (опционально).

Некоторые из этих этапов пост-обработки влияют на размеры и поверхность деталей, что, в свою очередь, влияет на точность и допуски. Некоторые из них легко учесть во время проектирования и подготовки к печати, но другие могут меняться от печати к печати.

Например, в 3D-печати смолой детали часто нуждаются в пост-отверждении после 3D-печати, и пост-отверждение вызывает усадку. Это нормально для любых деталей, произведенных с помощью процессов 3D-печати на основе смол (SLA или DLP), и может потребовать учета в проектах в зависимости от принтера. PreForm, бесплатное программное обеспечение для подготовки файлов печати от Formlabs, автоматически компенсирует эту усадку, чтобы гарантировать, что пост-отвержденные отпечатки будут точны по размерам к исходным CAD-проектам.

С другой стороны, детали, напечатанные по технологии FDM, часто требуют шлифовки для улучшения качества поверхности путем удаления следов поддержек и линий слоев, но этот процесс немного изменяет размеры деталей, увеличивая вариацию между исходным проектом и готовой деталью.

4. Экосистема и калибровка

Для получения точных и прецизионных 3D-отпечатков требуется внимание не только к самому принтеру, но и ко всему процессу в целом.

Программное обеспечение для подготовки печати, технология печати, качество и калибровка принтера и его компонентов, качество материалов для 3D-печати, а также инструменты и методы пост-обработки — все это может способствовать конечным результатам.

В целом, интегрированные системы, предназначенные для совместной работы, обычно дают более надежные результаты. Например, каждый новый материал для SLA и SLS 3D-печати от Formlabs проходит серию валидационных тестов на каждой совместимой модели принтера перед выпуском, чтобы обеспечить надежность, согласованность и точность. Это не означает, что универсальные принтеры и материалы массового производства не могут давать хороших результатов — им может просто потребоваться более крутая кривая обучения и больше экспериментов и калибровки со стороны пользователей.

Назначение допусков в 3D-печати

В традиционной механической обработке более жесткие допуски экспоненциально связаны с увеличением стоимости. Более жесткие допуски требуют дополнительных и более медленных этапов обработки, чем более широкие допуски, поэтому детали, обработанные механически, проектируются с максимально широкими допусками, допустимыми для данного применения.

В отличие от механической обработки, 3D-печать имеет один автоматизированный производственный этап. Более жесткие допуски в 3D-печати могут потребовать больше усилий на этапе проектирования, но могут принести значительную экономию времени и затрат при прототипировании и производстве.

Кроме того, в то время как сложная обработка поверхностей добавляет затраты к такому процессу, как фрезерование с ЧПУ, сложность в 3D-печати по сути бесплатна, хотя допуски 3D-печатной детали не могут быть автоматически уточнены за пределы того, что может произвести принтер, не прибегая к субтрактивным методам. 3D-печать — отличный вариант, если у вас есть грубая сложность, такая как подрезы и сложные поверхности, и вам не обязательно нужна более высокая точность поверхности, чем ±0,005 дюйма (стандартная механическая обработка). Допуски, выходящие за пределы стандартной механической обработки, должны достигаться субтрактивно, либо путем ручной отделки, либо механической обработки, как в 3D-печатных деталях, так и в деталях с ЧПУ.

В целом, 3D-печать смолой (SLA и DLP) и 3D-печать методом спекания порошкового слоя (SLS и MJF) имеют самые высокие допуски среди коммерчески доступных технологий 3D-печати пластиком. По сравнению с точностью механической обработки, допуск 3D-печати смолой и порошком находится где-то между стандартной и чистовой обработкой.

Назначение допусков для крупных 3D-печатных сборок и мелкосерийного производства

Допуск и посадка являются основополагающими концепциями для любого инженера, проектирующего механические сборки. Учет допусков в конечном итоге оптимизирует как процессы прототипирования, так и производства, снижая материальные затраты на итерацию, сокращая время пост-обработки и снижая риск случайной поломки деталей. Постоянная стоимость за деталь для 3D-печати делает ее экономически эффективным методом для прототипирования и мелкосерийного производства, особенно для пользовательских деталей, которые в противном случае потребовали бы значительных инвестиций в пресс-формы.

Как правило, более податливые материалы для 3D-печати будут иметь более широкую зону допуска, чем более жесткие материалы. При печати деталей специально для сборок проектирование для правильного допуска и посадки снижает время пост-обработки и легкость сборки, а также снижает материальные затраты на итерацию.

Этапы пост-обработки для сборок из 3D-печатных деталей обычно включают очистку, шлифовку опор и смазку. Шлифовка активной поверхности — разумный метод для достижения правильной посадки, если деталь одноразовая, потому что на этапе проектирования требуется меньше работы по назначению допусков. При крупных сборках или при производстве нескольких одинаковых изделий правильное назначение размерных допусков быстро становится оправданным.

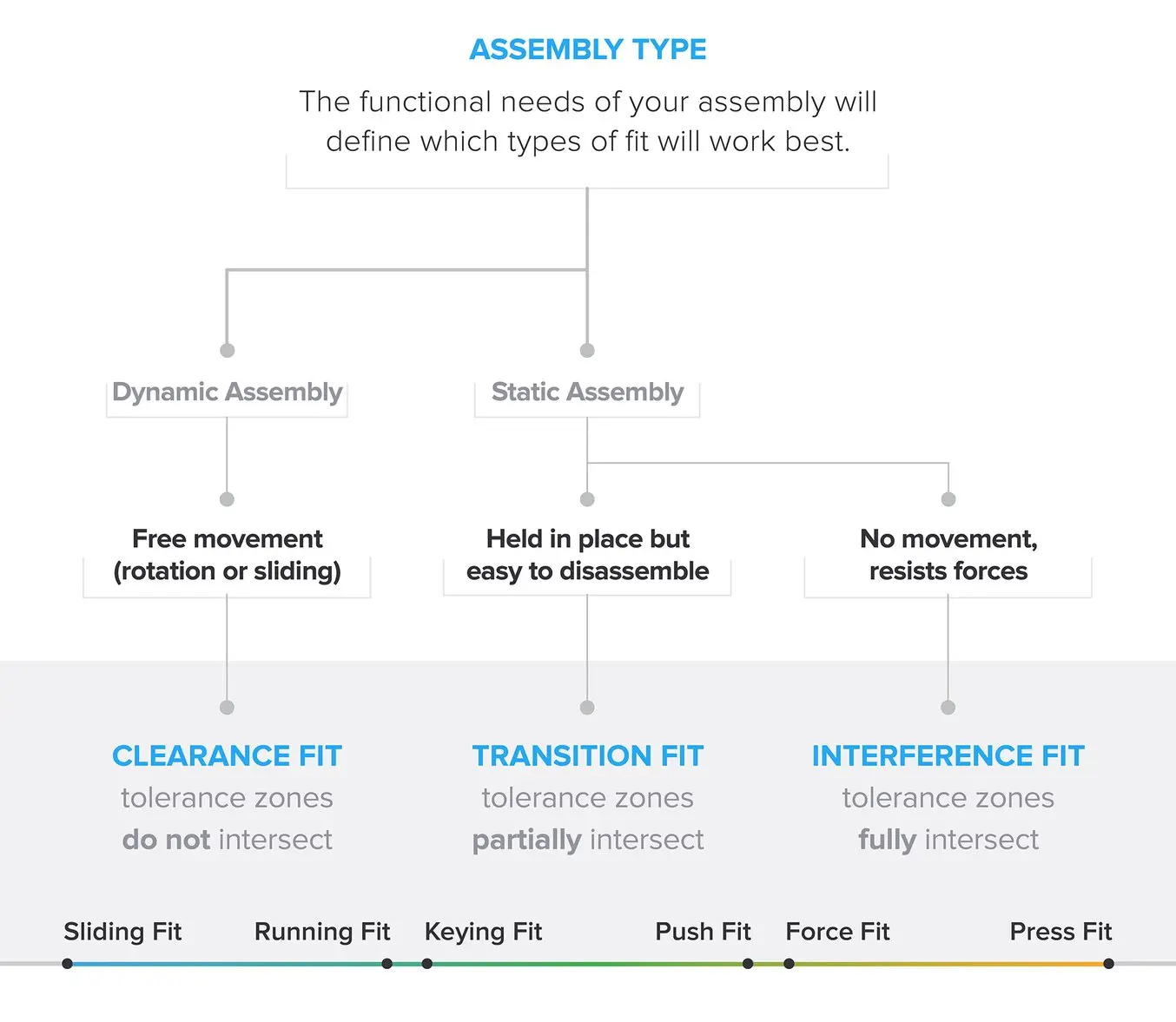

Выбор наилучшего типа инженерной посадки

Чтобы понять и спроектировать оптимальные допуски для 3D-печати, важно определить, какой тип посадки лучше всего подходит для вашей сборки. Функциональные потребности вашей сборки определяют, как детали должны сочетаться друг с другом.

Инженерную посадку можно разделить на три типа: с зазором, переходная и с натягом. Каждый из этих типов посадки может быть далее разбит на две основные подкатегории.

Всегда будет некоторая вариация в допусках для разных методов производства и в зависимости от процесса 3D-печати, что означает, что посадка — это континуум, а не полностью отдельные стадии. Например, посадки с большим зазором жертвуют точностью ради свободы движения. Более плотные переходные посадки прочнее, но вызывают больший износ соединения. Посадка с натягом, требующая большей силы для соединения, будет более сложной для разборки.

-

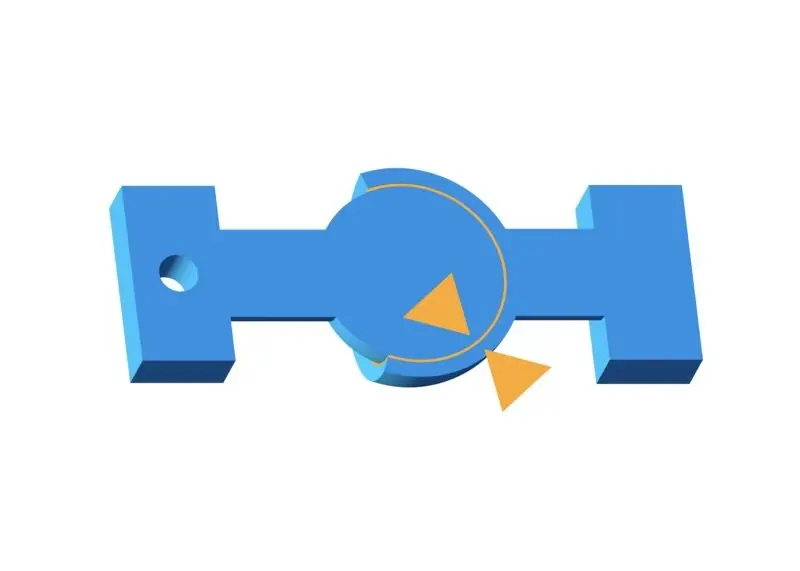

Посадка с зазором: Свободное движение компонента требует зазора, или пространства между активными поверхностями. Зазор достигается за счет того, что поля допусков активных поверхностей не перекрываются.

Подкатегории:-

Скользящая посадка имеет некоторый боковой люфт, а ходовая посадка почти не имеет люфта.

-

Ходовая посадка имеет немного больше трения, но более точное движение.

-

Люфт — это величина пространства для движения в непреднамеренном направлении внутри механизма.

-

-

Переходная посадка: Если движение между деталями не требуется, переходная посадка позволяет легко собирать и разбирать. Переходная посадка имеет частично перекрывающиеся поля допусков.

Подкатегории:-

При шпоночной посадке компонент точно вставляется в другую деталь или вокруг нее, и для установки и снятия требуется лишь небольшое усилие.

-

Для напрессовочной посадки требуется больше усилий для соединения и снятия деталей, но они могут быть соединены вручную.

-

-

Посадка с натягом: Посадка с натягом обеспечивает жесткое, прочное соединение, но требует гораздо большего усилия, приложенного при сборке. Поля допусков полностью пересекаются в посадках с натягом.

Подкатегории:-

Глухая посадка требует значительного усилия для установки, вероятно, с использованием дополнительных ручных инструментов, таких как молоток, и предназначена для постоянного соединения.

-

Пресовая посадка требует гораздо большего усилия для установки, прикладываемого прессом или подобным инструментом.

-

Измерение и применение допуска

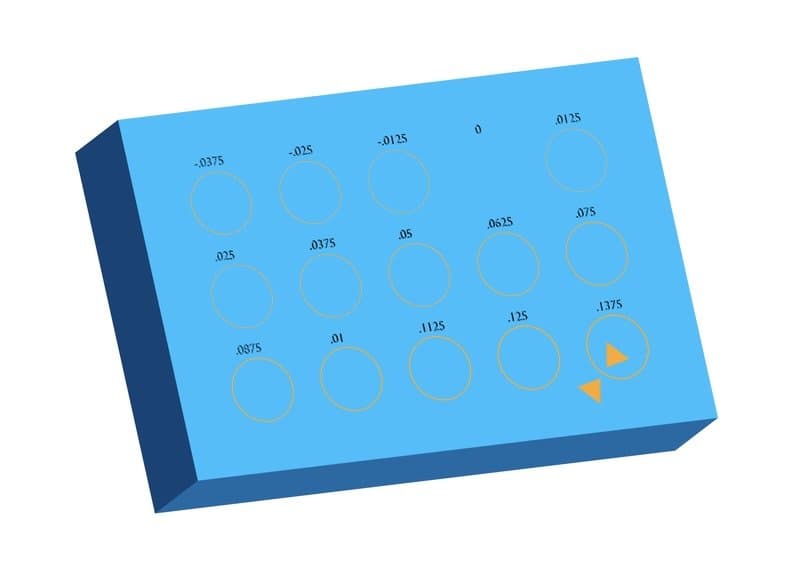

Чтобы найти реальные потребности в допуске для каждого вида посадки, полезно изучить разнообразные распространенные геометрии, включая следующие.

-

Отверстие и вал: Обычно потребует условия зазора, который может варьироваться от скользящей посадки до ходовой в зависимости от требуемой точности. Для ходовой посадки потребуется достаточная смазка для свободного движения.

-

-

Шар и гнездо: Должно существовать условие зазора, чтобы позволить шару свободно вращаться в гнезде. Однако существует большое натяжение между радиусом шара и отверстием гнезда. Отверстие гнезда должно деформироваться достаточно, чтобы быть вставленным, но не выходить при нормальном использовании.

-

-

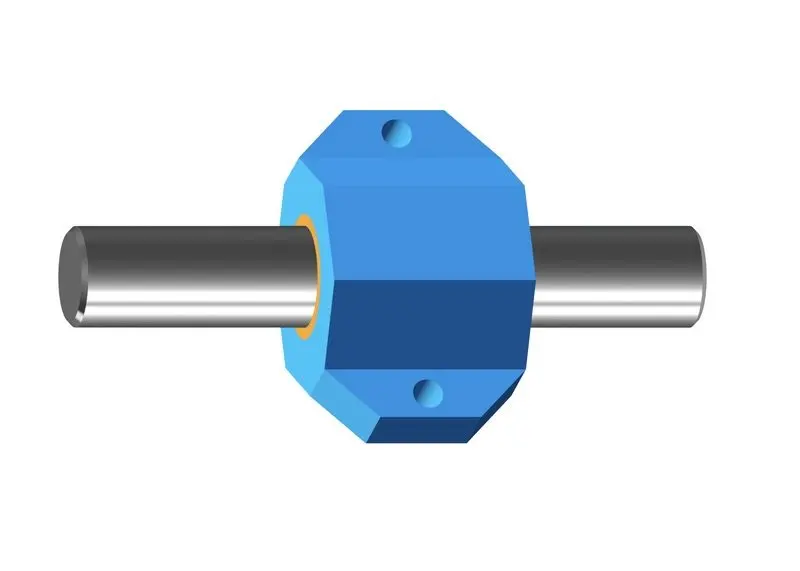

Стержень и втулка: Втулка — это тип подшипника скольжения, предназначенный для плавного, свободного движения вдоль стержня. Между стержнем и втулкой должна быть посадка с зазором. В зависимости от применения зазор может быть больше или меньше.

-

Трение

Величина силы трения между двумя компонентами — это произведение силы на сопрягаемой поверхности (напрямую связанной с посадкой) и константы (коэффициента трения), которая специфична для каждого материала. Коэффициент трения полезен для прогнозирования того, какое сопротивление ваши детали будут иметь к движению и износу, и как можно ожидать, что смолы Formlabs будут работать по сравнению с другими распространенными материалами.

Высокая смазывающая способность, например, у Tough 1000 Resin, будет иметь более низкое трение скольжения. Более низкий коэффициент трения делает ее лучше подходящей для подвижных компонентов, которые взаимодействуют в кинетических сборках.

Подвижные компоненты, такие как направляющие, поршни и стержни, имеют меньшее трение, если площадь контактной поверхности двух сопрягаемых поверхностей уменьшена. Это достигается путем ориентации объектов в PreForm так, чтобы узор «зерна» слоя был перпендикулярен между деталями. Если зерно параллельно, канавки слоев будут совмещаться, создавая большую площадь поверхности и большее статическое и кинетическое трение.

В обоих статических и кинетических тестах перпендикулярная ориентация имела более низкие коэффициенты трения. На коэффициент статического трения ориентация зерна влияет более значительно. Трение между деталями уменьшается со временем по мере износа поверхностей. Это часто полезно для кинетических сборок, и шлифовка и полировка — намеренный пример износа. Однако чрезмерный износ имеет тенденцию увеличивать зазоры между деталями. Смазка — лучший способ уменьшить долгосрочный износ.

В некоторых случаях — таких как ролики, колеса и захваты роботов — большее трение полезно. Для этих применений выберите материал с более высоким коэффициентом трения и меньшей смазывающей способностью.

Смазка

Смазочные материалы необходимы для плавной работы компонентов в кинетических сборках. Минеральное масло — недорогой и широкодоступный смазочный материал, обычно используемый с SLA1отпечатками. Силиконовые масляные смазки, такие как Super Lube®, также хорошо работают и дольше сохраняются, не становясь липкими.

Склеивание компонентов

Для склеивания напечатанных компонентов с помощью адгезивов желательна посадка с малым зазором. Цианоакрилат (суперклей) заполнит тонкие зазоры благодаря своей низкой вязкости. Шприц со смолой, отвержденный вручную с помощью УФ- или сине-фиолетового (405 нм) лазерного пера (и защитных очков от УФ-излучения), может быть использован для сварки деталей вместе в стыковых соединениях.

Механическая обработка напечатанных деталей

Наиболее распространенные этапы пост-обработки для напечатанных сборок — это шлифовка, полировка и смазка. Иногда может быть полезно механически обработать пластиковую деталь после печати, например, если допуски элемента должны быть жестче, чем 0,025 мм, или чтобы изменить элемент после печати.

Добавление отверстий с помощью сверлильного станка или резьбы с помощью метчика может быть быстрее и эффективнее, чем повторная печать, если инструменты доступны и дизайн изменился в середине печати. Tough Resins — включая Tough 1000 Resin, Tough 1500 Resin и Tough 2000 Resin — лучше всего выдерживают механическую обработку из всего ассортимента материалов Formlabs благодаря своей высокой прочности и удлинению. Другие смолы Formlabs также могут быть обработаны механически, хотя они требуют более консервативных методов и более высоких скоростей инструмента.

Найдите материал для 3D-печати для вашего применения

Спецификация посадки на основе свойств материала и механической функции — необходимая практика в инжиниринге продукции. Диапазоны посадок, показанные для распространенных геометрий, могут быть широко применены ко многим проектам для достижения функциональных прототипов с меньшим количеством итераций. Для еще большей точности и интуитивного понимания того, как детали будут сочетаться друг с другом, напечатайте тестовые модели в более широком разнообразии материалов и посмотрите, как они работают.

Есть множество других атрибутов, которые следует учитывать при оценке 3D-принтеров. Должны ли ваши детали быть изотропными? Какие механические свойства требуются? Выбор правильного материала необходим для создания рабочих отпечатков, и доступные материалы значительно различаются по прочности на растяжение, удлинению и износостойкости.

}})

}})

}})

}})

}})

}})