FDM vs. SLA vs. SLS: Сравнение технологий 3D-печати

FDM vs. SLA vs. SLS: Сравнение принтеров для нити, смолы и порошка

Многие компании используют несколько технологий 3D-печати. Каждая имеет свои преимущества и недостатки, и наиболее полный рабочий процесс обычно включает использование каждой технологии как инструмента для разных ситуаций.

Для выбора одной технологии под ваши нужды следует учитывать несколько факторов. Ниже приведено сравнение FDM, SLA и SLS-принтеров по ключевым параметрам.

| Параметр | Fused Deposition Modeling (FDM) | Stereolithography (SLA) | Selective Laser Sintering (SLS) |

|---|---|---|---|

| Разрешение/Детализация | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Точность | ★★★★☆ | ★★★★★ | ★★★★★ |

| Качество поверхности | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Производительность | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Сложные конструкции | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Простота использования | ★★★★★ | ★★★★★ | ★★★★☆ |

| Плюсы | Низкая стоимость машин и материалов. Быстро и просто для простых деталей. | Отличное соотношение цены и качества. Высокая точность. Гладкая поверхность. Быстрая печать. Функциональные применения. | Прочные функциональные детали. Свобода дизайна. Не нужны поддержки. |

| Минусы | Низкая точность и детализация. Ограниченная свобода дизайна. | Некоторые материалы чувствительны к УФ-свету. | Слегка шероховатая поверхность. Ограниченный выбор материалов. |

| Области применения | Концепт-модели, быстрые прототипы. | Концепт-модели, функциональные прототипы, оснастка, конечные продукты, стоматология, медицина, ювелирные изделия. | Функциональное прототипирование, серийное производство, прочная оснастка, медицинские устройства. |

| Стоимость оборудования | От $200 (любительские) до $2000-$8000 (профессиональные) и выше. | От $200-$1000 (любительские) до $2500-$10000 (профессиональные) и до $25000 (крупноформатные). | От ~$30000 (настольные промышленные, напр., Formlabs Fuse) до $200000+ (традиционные промышленные). |

| Стоимость материалов | $50-$150/кг для стандартных нитей. | $100-$200/л для стандартных смол. | ~$100/кг для нейлона. Порошок можно повторно использовать. |

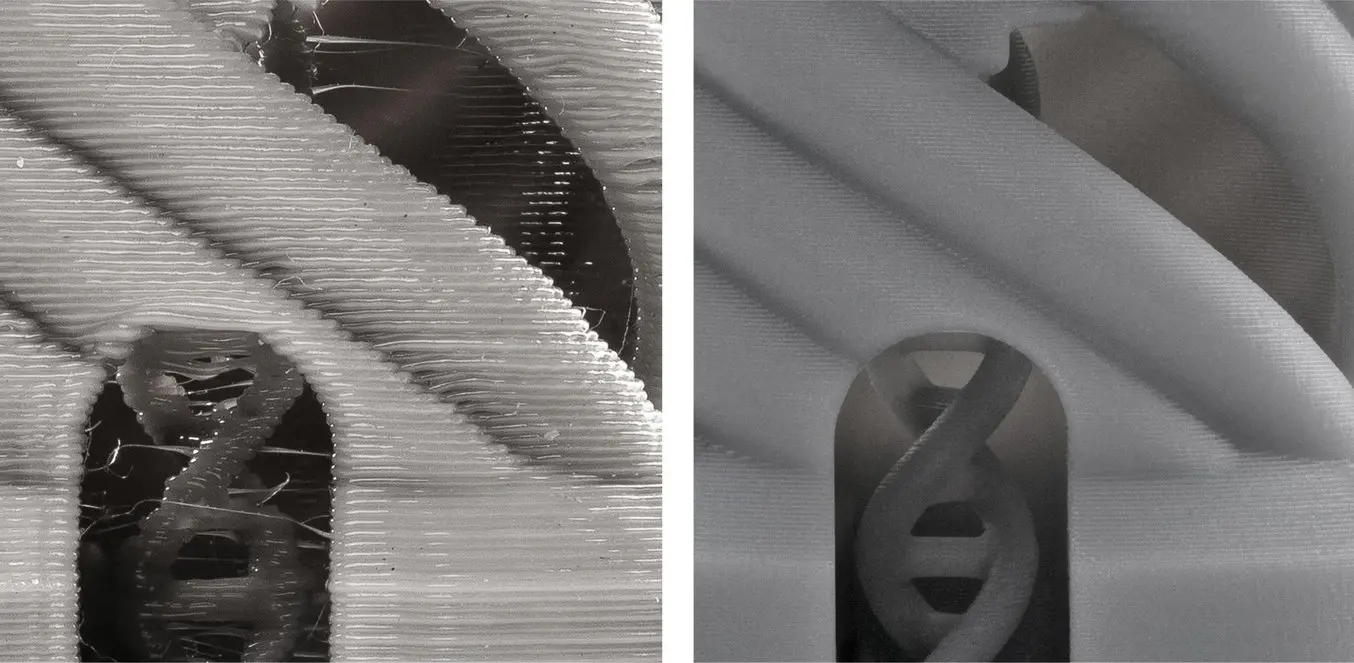

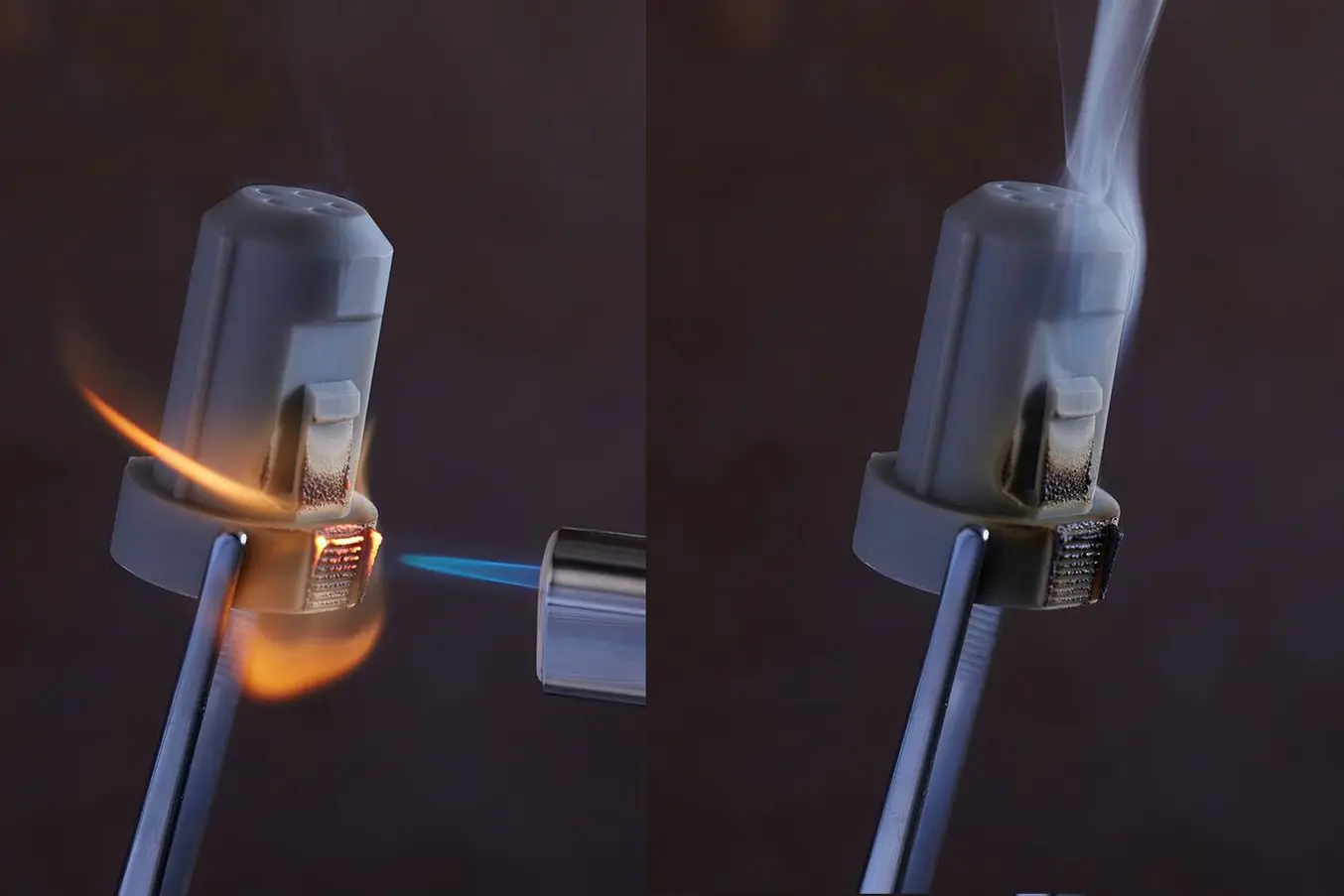

Разрешение и детализация

-

FDM: Разрешение зависит от размера сопла и контроля экструзии. Минимальная толщина стенки ~0.8 мм. Видимые линии слоев. Плохо справляется со сложными деталями.

-

SLA: Обладает наивысшим разрешением. Тонкие стенки ~0.2 мм, мелкие детали до 0.1 мм. Гладкая поверхность, почти невидимые слои.

![]()

-

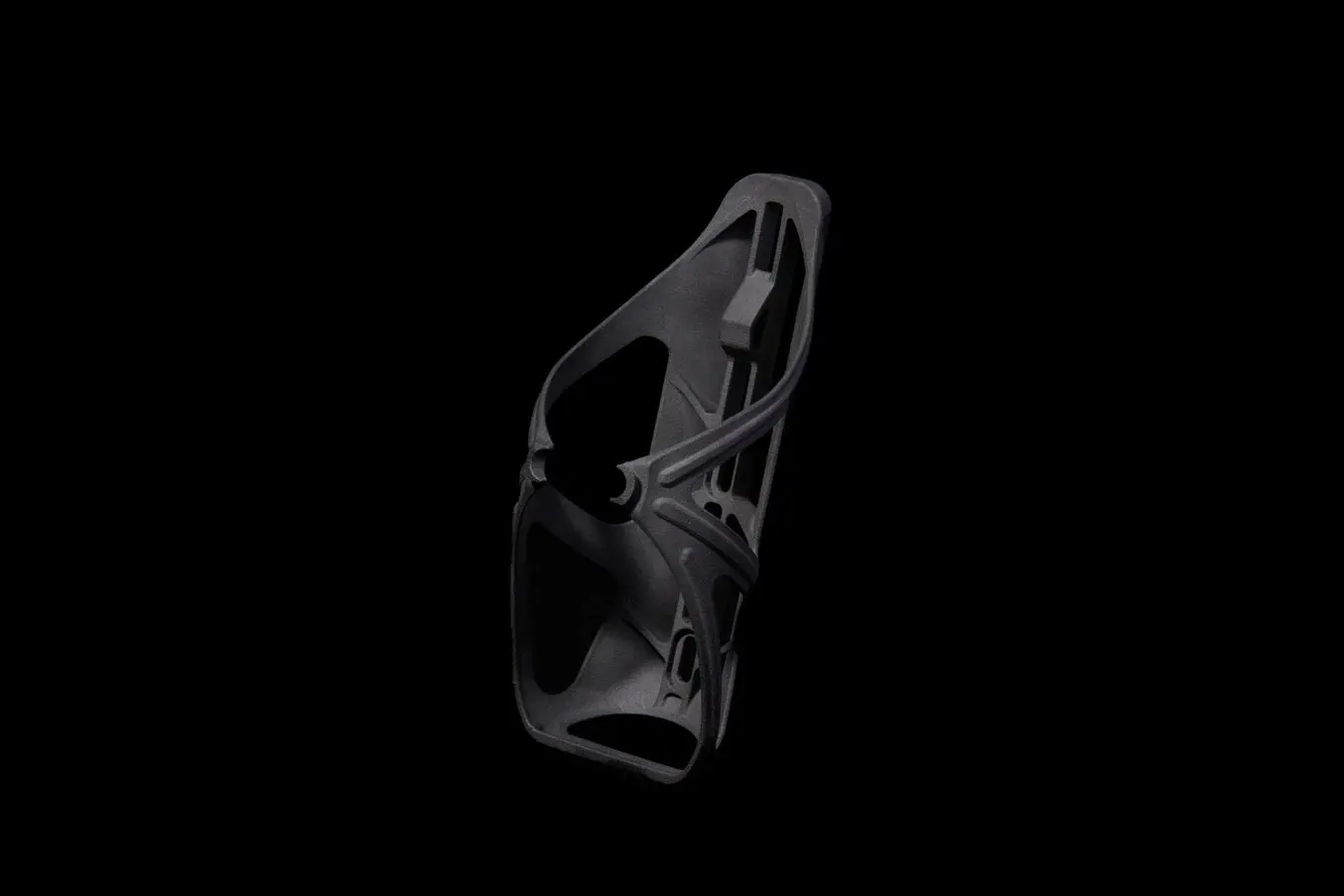

SLS: Высокое разрешение, близкое к SLA. Лазер точно спекает порошок. Минимальная толщина стенки ~0.3-0.6 мм. Отличная детализация сложных геометрий без поддержек.

-

-

Вывод: SLA предлагает лучшее разрешение, SLS — близкое второе. FDM generally борется с точным воспроизведением мелких деталей.

Точность и воспроизводимость

-

FDM: На точность влияют неравномерность экструзии и температурные деформации (усадка, коробление). Требует калибровки.

-

SLA: Очень высокая точность (± сотые доли мм). Зависит от оптики и контроля процесса отверждения. Профессиональные машины (например, Formlabs Form 4) обеспечивают стабильные результаты.

-

SLS: Высокая точность. Зависит от управления лазером и поддержания стабильной температуры в камере.

Вывод: SLA и SLS — самые точные технологии, сопоставимые с допусками ЧПУ-обработки.

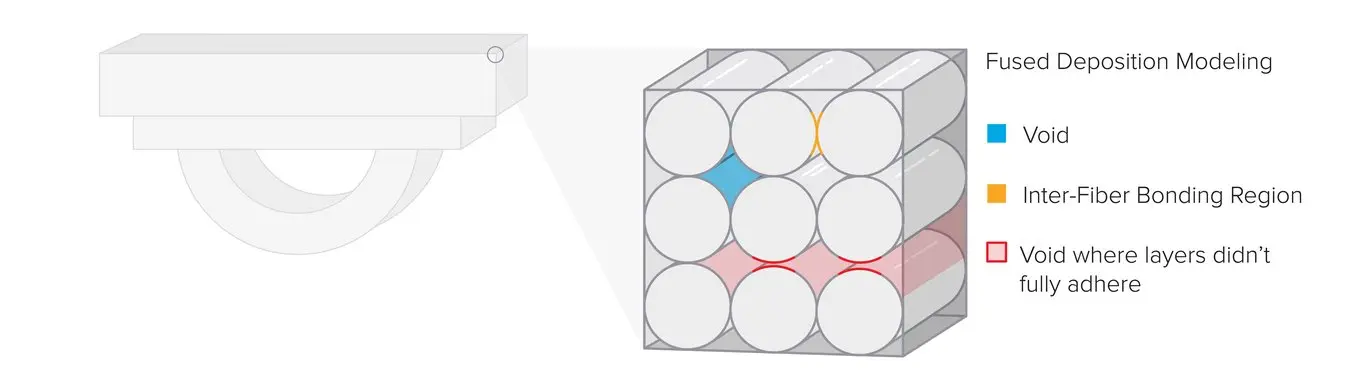

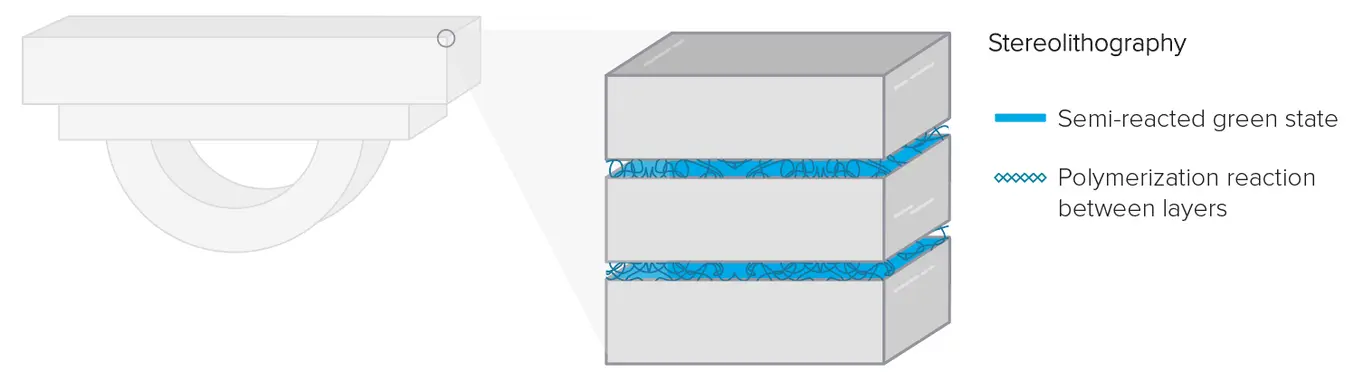

Изотропность и герметичность

-

FDM: Детали анизотропны (прочность по оси Z ниже из-за слабого сцепления слоев). Как правило, негерметичны из-за микропор между линиями экструзии.

-

SLA: Детали изотропны (имеют одинаковую прочность во всех направлениях благодаря химическим связям между слоями). Герметичны, что идеально для корпусов, жидкостных систем.

-

-

SLS: Детали в основном изотропны. Герметичность умеренная, может быть улучшена паровой обработкой.

Вывод: SLA создает наилучшие герметичные и изотропные детали. SLS также хорош, в то время как FDM отстает по этим параметрам.

Качество поверхности

-

FDM: Всегда видны линии слоев. Требуется значительная постобработка (шлифовка) для сглаживания.

-

SLA: Лучшая поверхность — гладкая, матовая, сравнимая с литьем под давлением. Прозрачные смолы дают действительно прозрачные детали.

-

SLS: Слегка шероховатая, зернистая поверхность, но равномерная по всей детали. Может быть сглажена паровой обработкой или пескоструйной очисткой.

Вывод: SLA лидирует по качеству поверхности прямо с платформы. SLS требует постобработки для гладкости, а FDM — больше всего.

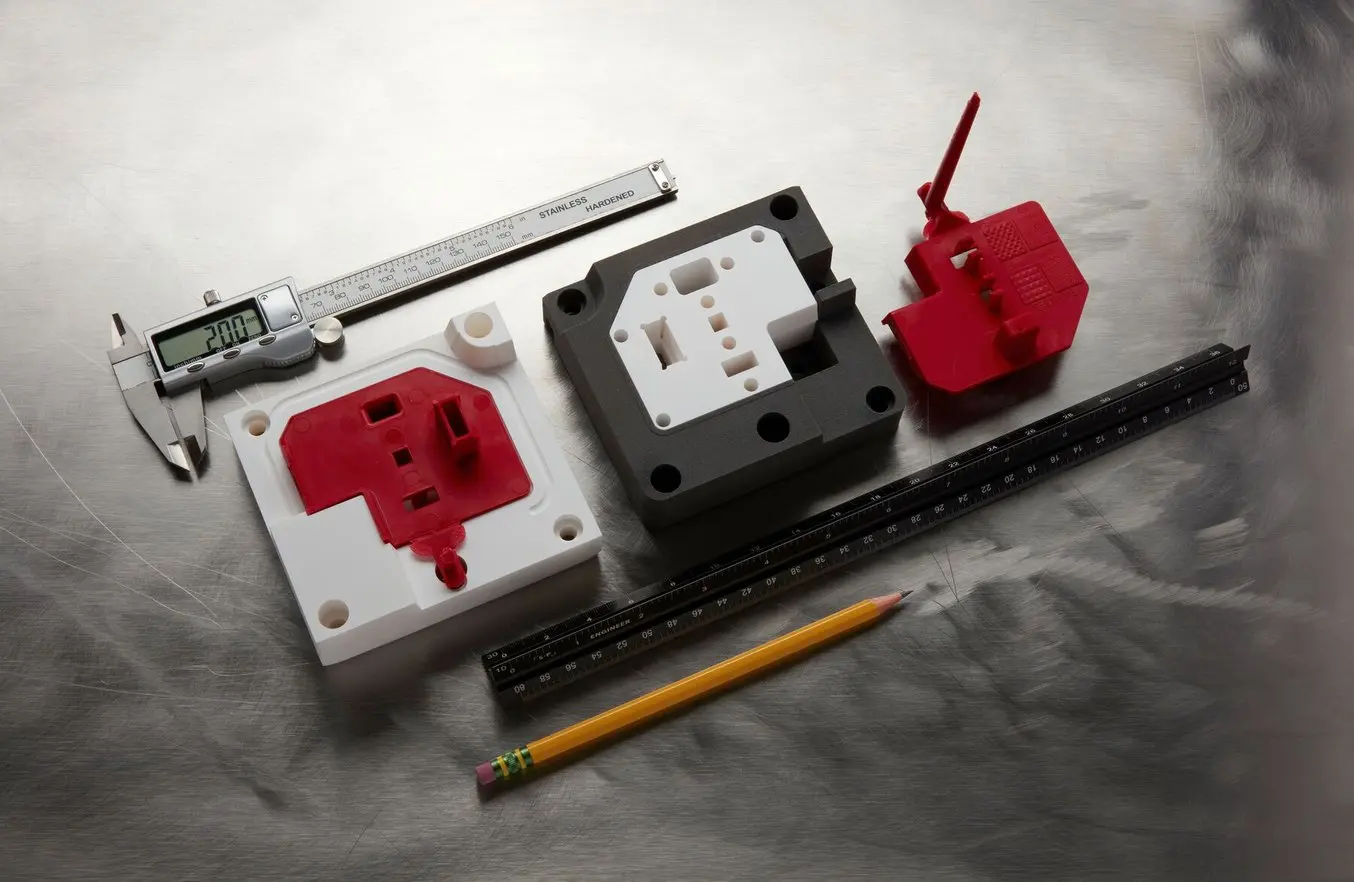

Рабочий процесс и простота использования

Рабочий процесс для всех технологий включает 3 шага: проектирование, печать, постобработка.

-

FDM: Постобработка часто трудоемкая: удаление поддержек (иногда растворимых), шлифовка.

-

SLA: Стандартная постобработка: промывка в спирте (ручная или автоматическая) и дозасветка (пост-отверждение) для достижения final свойств. Поддержки удаляются легко.

-

SLS: Постобработка включает удаление излишков порошка (можно автоматизировать) и пескоструйную очистку. Нет поддержек для удаления, что упрощает процесс для сложных деталей.

Вывод: FDM может быть прост в начале, но постобработка трудоемка. SLA и SLS имеют хорошо налаженный, часто автоматизируемый рабочий процесс.

Материалы и применения

-

FDM: Стандартные термопласты (PLA, ABS, PETG), инженерные (нейлон, TPU), высокопрочные (PEEK). Хороши для концепт-моделей и простых прототипов.

-

SLA: Широкий спектр специализированных смол: стандартные, инженерные (прочные, гибкие, жаропрочные), литейные, стоматологические, медицинские (биосовместимые), керамика. Подходят для функционального прототипирования, конечных продуктов, оснастки, ювелирных изделий.

-

SLS: Инженерные термопласты в виде порошка: нейлон 12, нейлон 11, TPU, полипропилен. Идеальны для прочных, функциональных деталей, сложных геометрий и малосерийного производства.

Скорость и производительность

-

FDM: Скорость ограничена механизмом экструзии. Печать одной детали может быть медленной.

-

SLA: Современные MSLA-принтеры (например, Form 4) очень быстры. Большинство деталей печатаются за несколько часов. Высокая дневная производительность.

![]()

-

SLS: Печать одной детали может занимать время, но ключевое преимущество — высокая пропускная способность благодаря возможности плотно заполнять камеру построения множеством деталей за один цикл. Идеально для производства.

-

Стоимость и окупаемость (ROI)

-

Оборудование: FDM самый дешевый на входе, SLS — самый дорогой, SLA — в середине (но стал очень доступным).

-

Материалы: FDM-нить дешевле, SLA-смолы дороже из-за сложной химии, SLS-порошок имеет конкурентную цену, а возможность повторного использования снижает стоимость.

-

Трудозатраты: Высокие для FDM из-за постобработки. Ниже для SLA и SLS, особенно с автоматизацией.

Вывод: FDM может быть дешевле для простых прототипов. SLA предлагает лучшее качество по разумной цене, а разница в стоимости уменьшается для сложных деталей и серий. SLS наиболее рентабелен для серийного производства функциональных деталей благодаря высокой пропускной способности и низкой стоимости детали при полной загрузке камеры.

Использование FDM, SLA и SLS 3D-принтеров вместе

Многие компании, регулярно использующие 3D-печать, полагаются более чем на одну технологию. FDM, SLA и SLS — это разные инструменты, каждый из которых идеально подходит для своих задач.

Практические примеры:

-

Brose (автомобилестроение) использует все три технологии: от ранних прототипов до серийного производства деталей.

-

Labconco использует FDM для снижения cost прототипирования, а SLA и SLS — для конечных продуктов и оснастки.

-

Hyphen применяет FDM для проверки концепций, SLA — для точных деталей и оснастки, а SLS — для нагруженных конструкционных элементов.

-

Vital Auto печатает функциональные прототипы для концепт-каров на парке из 14 FDM, 3 SLA и 5 SLS принтеров.

-

Black Diamond тестирует снаряжение для альпинизма, напечатанное на SLS, перед инвестированием в оснастку для литья, а SLA использует для дизайн-моделей шлемов.

Итог: Не существует одной «лучшей» технологии 3D-печати. Выбор между FDM, SLA и SLS зависит от конкретных требований к детали: необходимой точности, прочности, качества поверхности, бюджета и целевого применения.

}})

}})

}})

}})