Heidelberg: как 3D-печать меняет производство промышленного оборудования

Heidelberger Druckmaschinen AG — ведущий мировой производитель офсетных печатных машин, работающий в более чем 170 странах и насчитывающий около 10 000 сотрудников. Компания предлагает широкий спектр решений для всей цепочки создания стоимости в полиграфии — от самых больших и скоростных прессов до машин для резки и фальцовки.

Около шести лет назад HEIDELBERG добавила новое измерение в свои процессы: 3D-печать. Изначально внедренная для оптимизации прототипирования и снижения затрат и сроков, сегодня технология используется в серийном производстве, выпуская тысячи деталей в год для примерно 15 различных применений.

В этой статье мы расскажем, как детали, напечатанные методом селективного лазерного спекания (SLS), позволяют создавать облегченные компоненты для робототехники и даже заменяют стальные детали в фальцевальных машинах.

Ускорение разработки продуктов

«HEIDELBERG обращается к нам с проектами, связанными с новыми разработками, особенно когда речь идет о компонентах и узлах, выходящих за рамки традиционного производства», — говорит Иоахим Крумма.

Проработав 15 лет в HEIDELBERG, Крумма теперь управляет консалтинговой компанией CTS-3 GmbH, которая тесно сотрудничает с отделом НИОКР HEIDELBERG, оказывая поддержку в разработке продуктов и внедрении новых применений в серийное производство.

Часть этой разработки происходит непосредственно на площадках клиентов. Например, в компании Meinders & Elstermann, крупном полиграфическом предприятии, где ежегодно печатается от 100 до 120 миллионов листов бумаги.

«Машины, которые HEIDELBERG планирует вывести на рынок, проходят испытания и постоянную доработку на нашем производстве», — говорит Клаус Хариг, руководитель отдела обработки Meinders & Elstermann.

«Для нас ключевое преимущество — это скорость 3D-печати. Мы можем разработать и произвести новые детали за один-два дня, тогда как раньше в некоторых случаях на это уходило несколько недель. Именно поэтому 3D-печать для нас идеальна».

*Иоахим Крумма, руководство CTS-3 GmbH*

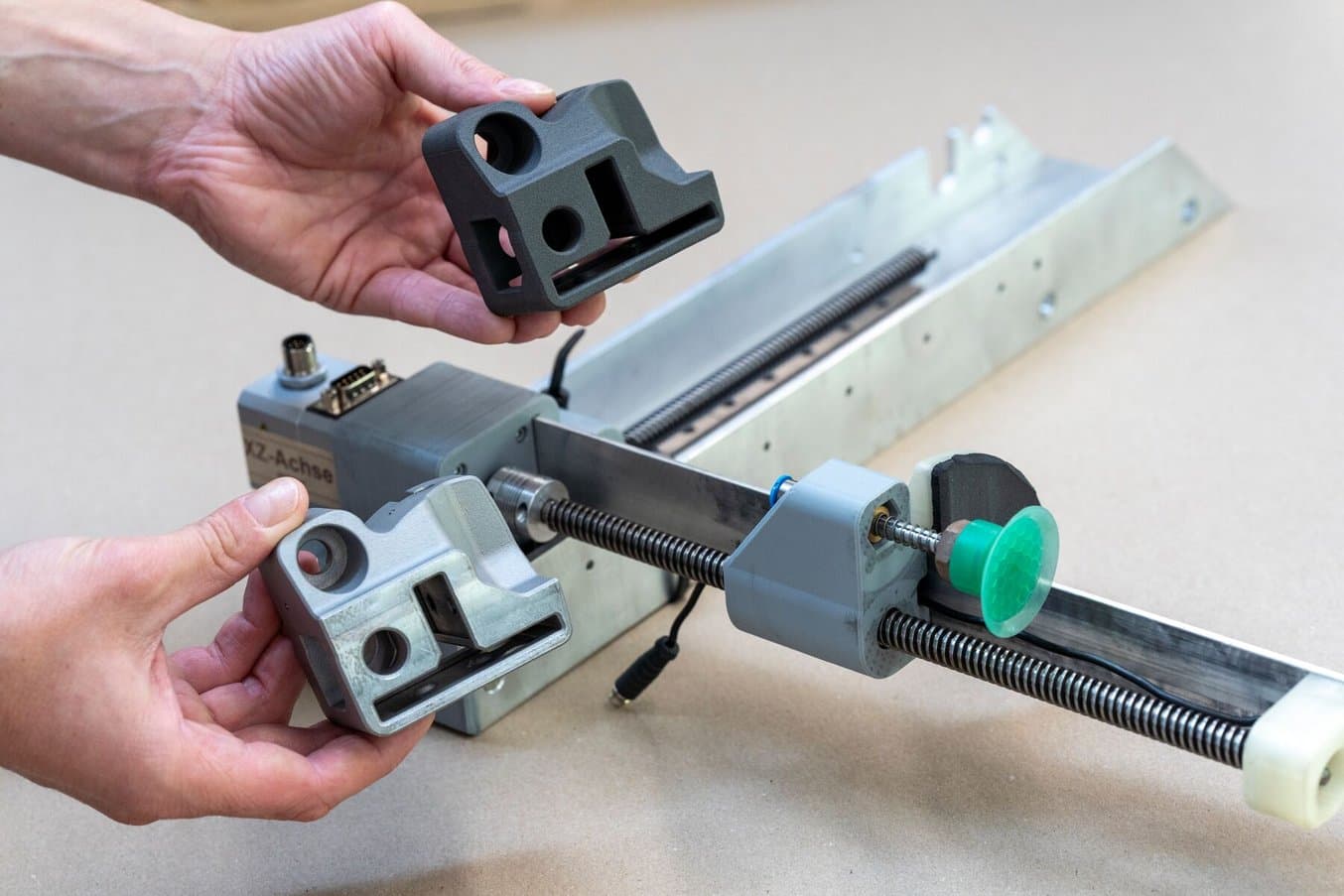

Напечатанные детали находят самое разное применение: облегченные компоненты для роботов «pick-and-place», новые узлы для фальцевальных машин и запасные части, которые раньше изготавливались из стали. Для их производства команда использует SLS-принтер Fuse Series и материалы Nylon 12 Powder для жестких и TPU 90A Powder для гибких деталей.

Помимо сокращения сроков, экономия затрат также огромна. «Часто мы наблюдаем снижение стоимости в 10-20 раз по сравнению с обычным производством при изготовлении деталей», — отмечает Крумма.

Облегченные детали для робототехники

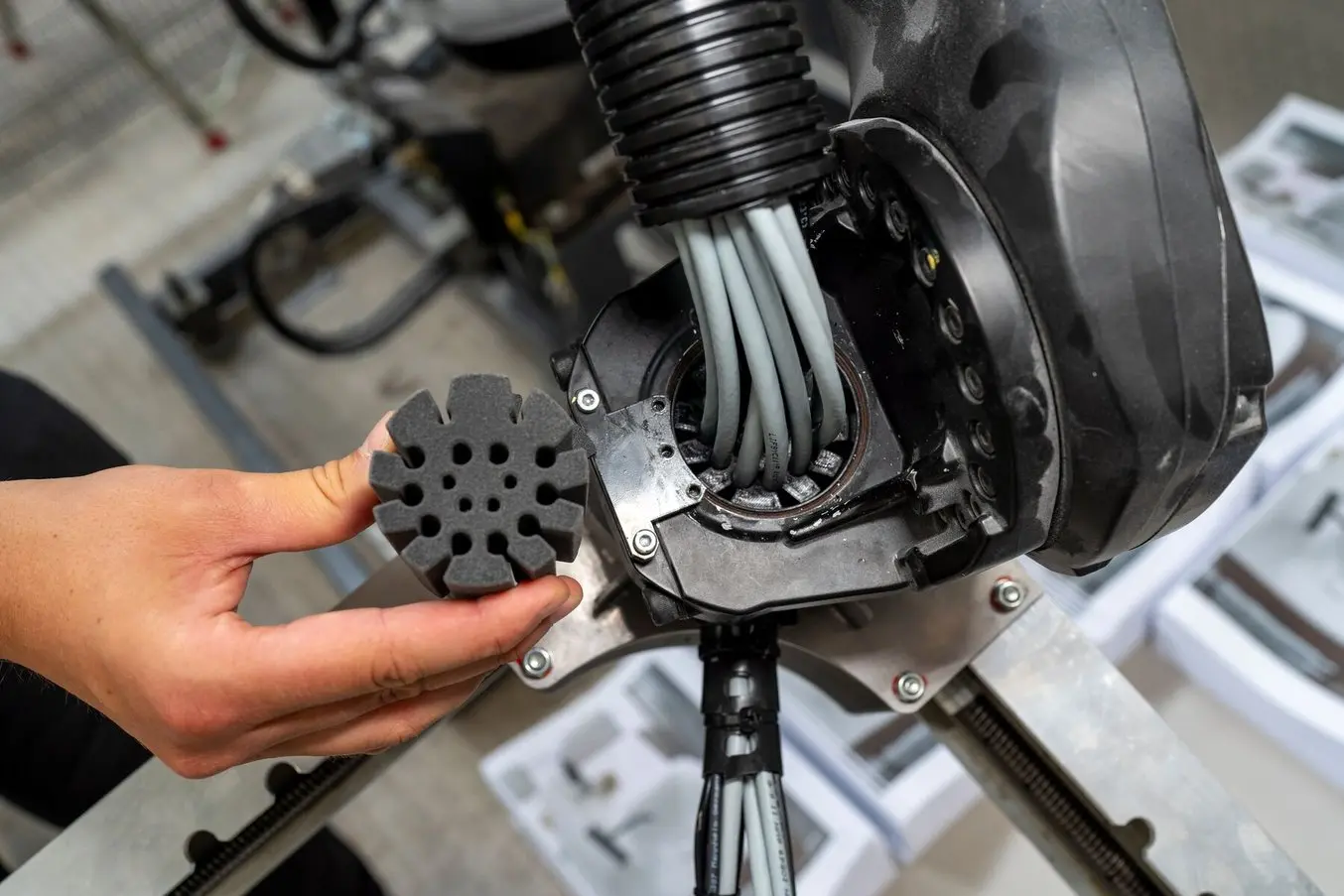

Абсолютным лидером по количеству 3D-печатных компонентов является P-Stacker — роботизированная система, которая забирает сложенные в стопку листы из фальцевальной машины и размещает их на паллете.

«Робот может штабелировать паллеты высотой до одного метра. В зависимости от скорости, он может размещать до 18 000 листов в час. До его внедрения сотруднику приходилось вручную перемещать от 4 до 6 тонн пачек ежедневно», — рассказывает Хариг.

Многие из напечатанных деталей в этом роботе высокосложны и выполняют несколько функций одновременно: универсальные шарниры, кронштейны для перемещения осей, пневматического захвата, сенсорных технологий.

«Вес играет ключевую роль, особенно в робототехнике. Чем больше вес, тем выше механическая нагрузка на детали, что влияет на их усталостную прочность. У нас высокая плотность компонентов в системе, поэтому для крупных узлов места мало».

*Иоахим Крумма, руководство CTS-3 GmbH*

Пластиковые детали легче стальных, а их дизайн можно оптимизировать в соответствии с нагрузками. Повышенная сложность геометрии не ведет к удорожанию, как при традиционном производстве.

Такие сложные формы часто были бы нерентабельны или вовсе невозможны при механической обработке. Некоторые детали состояли бы из нескольких сборных единиц, которые требовали бы трудоемкой сборки и подгонки.

«SLS-печать позволяет нам воспроизводить весьма сложные формы, упрощая компоненты и узлы. Мы можем разрабатывать и печатать очень аморфные геометрии. Это идеально для нас».

*Иоахим Крумма, руководство CTS-3 GmbH*

Некоторые детали менее сложны, но требуют высокой точности или аккуратности. Например, гибкие компоненты, которые предотвращают загрязнение, защищают от острых кромок, предохраняют датчики или уменьшают износ.

«Недавно в нашем роботе была установлена напечатанная деталь, которая предотвращает обрыв кабелей и, естественно, увеличивает его срок службы. Это помогает нам избежать простоев для замены жгутов проводов», — добавляет Хариг.

Запасные части на смену стали

Предотвращение и сокращение простоев оборудования крайне важно в полиграфическом бизнесе. Сервисная сеть HEIDELBERG может доставить 95% запасных частей в любую точку мира в течение 24 часов, но команда решила протестировать, могут ли детали, напечатанные по требованию, стать решением для снятых с производства узлов.

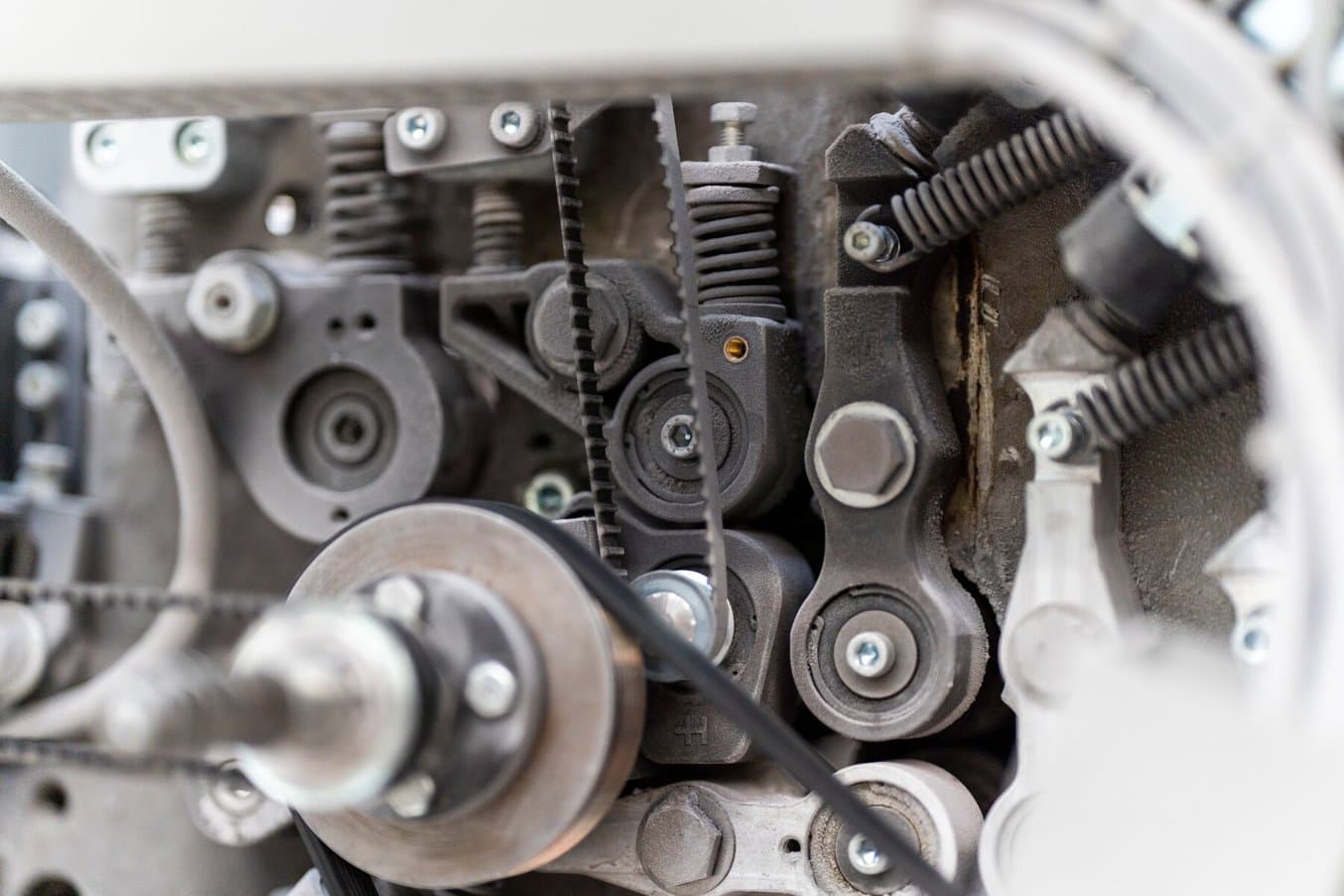

В одной из более старых фальцевальных машин Meinders & Elstermann Крумма установил напечатанные детали для замены различных компонентов, первоначально выточенных из стали, например, шарниров, которые удерживают металлические ролики весом до 13 кг.

Эти детали работают в чрезвычайно грязной и замасленной среде, испытывая значительные механические нагрузки в течение длительного времени, в том числе при аварийных остановках, когда вся машина останавливается за долю секунды.

«Они выдерживают непрерывные нагрузки — две смены, пять дней в неделю в условиях экстремально высоких нагрузок. На данный момент эти детали работают в машинах уже более двух с половиной лет. В ходе разработки мы постоянно наблюдали за ними и довольно рано стало ясно, что они выдержат непрерывную нагрузку».

*Иоахим Крумма, руководство CTS-3 GmbH*

«Должен сказать, что они явно очень долговечны. Я сам сначала не верил, но нам еще ни разу не пришлось заменять эти детали в наших фальцевальных машинах», — подтверждает Хариг.

Помощь полиграфии в борьбе за конкурентоспособность

«Многие заказчики выбирают онлайн, а не печатную продукцию. В результате многих заказов, которые у нас были раньше, больше нет. Тиражы становятся короче, и должны быть выполнены быстрее. И единственный способ противостоять этому — это новые машины», — объясняет Хариг.

Использование 3D-принтеров и работа с экспертами, такими как Крумма, позволяет HEIDELBERG ускорить разработку продуктов, что, в свою очередь, помогает их клиентам оставаться конкурентоспособными на быстро меняющемся рынке.

«Если бы у нас не было доступа к этой технологии, особенно SLS-печати на Fuse Series, то процессы разработки были бы колоссально растянуты. Эти машины позволяют нам достигать очень больших шагов в разработке за очень короткое время. Мы можем тестировать и отвергать идеи или развивать их дальше, производя детали за ночь для испытаний у заказчика на следующий день. Без этого доступ процесс разработки был бы почти таким же, как при традиционном производстве».

*Иоахим Крумма, руководство CTS-3 GmbH*

«3D-печать совершает огромные скачки каждый год. Видно, что те, кто стоят на месте, остаются позади. Мы довольно быстро достигли точки, где процесс 3D-печати определенно окупился по сравнению с традиционным производством. И мы с нетерпением ждем того, что грядет», — заключает Крумма.

}})

}})

}})