Измерение прочности деталей, изготовленных методом 3D-печати

Напечатанные на 3D-принтере детали должны выдерживать реальные нагрузки, и поэтому ударная вязкость (toughness) является ключевой характеристикой материала. Измерение ударной вязкости по Изоду с надрезом (Notched Izod) — популярный метод, но далеко не единственный.

С таким обилием прочных материалов на рынке бывает сложно сравнить их пригодность для конкретной задачи, опираясь лишь на один параметр. Когда инженеры Formlabs по материалам создавали еще более ударопрочную версию нашей смолы — Tough 1500 Resin V2, — они оптимизировали ее по целому ряду параметров, измеряющих ударную вязкость, а не только по Изоду.

Рассматривая различные способы количественной оценки прочности, гораздо проще выбрать оптимальный материал для вашего применения.

Почему так важно измерять ударную вязкость?

Ударная вязкость критически важна для работы детали в реальных условиях. Классический гипотетический пример: керамические материалы, такие как диоксид керамики или оксид алюминия, имеют гораздо более высокое отношение прочности к весу и жесткости к весу, чем металлы, такие как алюминий или сталь. И все же вы никогда не построите самолет из керамики. Ключевая причина — ударная вязкость.

Ударная вязкость: в материаловедении — способность материала поглощать энергию и пластически деформироваться без разрушения.

Керамические материалы склонны к хрупкому разрушению, а не к поглощению энергии нагрузки или удара за счет пластической деформации. Любая мелкая трещина или дефект в керамике может привести к катастрофическому разрушению, что недопустимо в ответственных применениях, связанных с безопасностью.

Металлы, как правило, чрезвычайно вязкие: они деформируются, а не разрушаются, что позволяет им поглощать удары. Благодаря способности к пластической деформации металлы могут перераспределять напряжения от трещин или дефектов, снижая концентрацию напряжений и предотвращая катастрофический отказ.

Пластмассы как категория имеют широкий диапазон ударной вязкости. Некоторые материалы, такие как акрил (PMMA) или полистирол (PS), известны своей хрупкостью. В то время как АБС (ABS), полиэтилен (PE) и полипропилен (PP) демонстрируют отличную ударную вязкость и используются для изготовления прочных, долговечных деталей. Один из самых вязких полимеров — поликарбонат (PC) — используется для изготовления ударопрочных щитков и защитных очков.

3D-печатные материалы vs. материалы для литья под давлением

Материалы для 3D-печати часто жертвуют механическими свойствами ради удобства печати по сравнению со своими аналогами для экструзии и литья под давлением.

В FDM (Fused Deposition Modeling) стандартным материалом является PLA, который обладает плохой ударной вязкостью. PETG, ABS, ASA и PC предлагают лучшую вязкость, чем PLA, но чтобы эти материалы хорошо печатались, их molecular weights-молекулярный вес, сополимеры или другие компоненты often-зачастую изменяются, что снижает эксплуатационные свойства готовых деталей по сравнению с литыми или экструдированными полимерами.

SLA (стереолитография) также известна использованием хрупких пластиков, так как большинство стандартных акрилатных смол имеют относительно низкую ударную вязкость. Со временем появились более прочные материалы, такие как Tough 1500 Resin и Tough 2000 Resin от Formlabs. Хотя эти материалы значительно прочнее большинства стандартных акрилатов, они все еще отстают по вязкости от большинства термопластов.

Технология печати с самыми вязкими материалами — это SLS (селективное лазерное спекание). Стандартный Nylon 12 Powder намного прочнее PLA или большинства акрилатных смол, а такие варианты, как Nylon 11 Powder, создают невероятно прочные детали. Эти материалы не нужно модифицировать для удобства печати, как в случае с FDM. Кроме того, SLS обеспечивает лучшую изотропность, то есть одинаковую прочность по всем осям.

Учитывая такое разнообразие доступных материалов, количественная оценка их ударной вязкости чрезвычайно важна для определения их пригодности для demanding-требовательных применений, выходящих за рамки прототипирования.

Как измерить ударную вязкость: методы и метрики

1. Tensile Toughness (Прочность при растяжении)

Ударная вязкость — это способность материала поглощать энергию и деформироваться без разрушения, но есть несколько способов ее измерить.

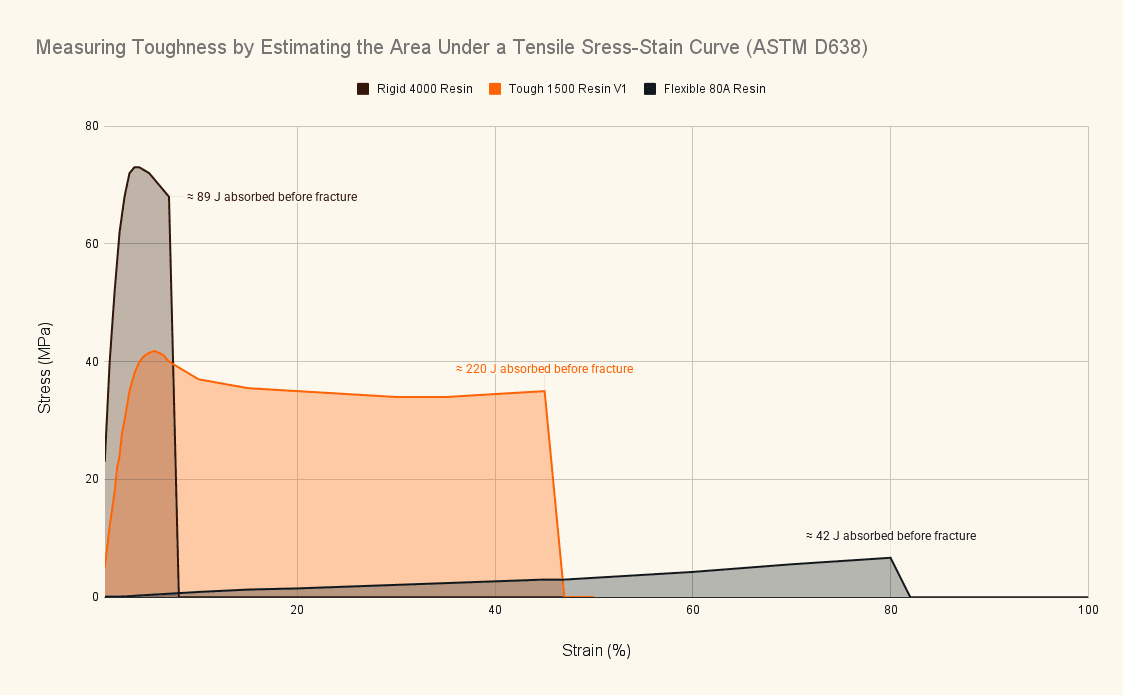

Один из способов — провести tensile test-испытание на растяжение по стандарту ASTM D638, при котором образец растягивается. Напряжение (stress) можно отобразить на графике относительно деформации (strain). Работа — это произведение силы и расстояния. Рассчитав интеграл (площадь под кривой «напряжение-деформация»), можно определить энергию, поглощенную до разрушения.

-

Прочность при растяжении (Tensile Toughness): Напряжение на участке детали относительно деформации.

Этот конкретный способ измерения ударной вязкости часто называют «прочностью при растяжении». Хотя он полезен для понимания сути прочности, его редко измеряют и указывают в технических данных (TDS), что затрудняет прямое сравнение.

2. Elongation at Break (Относительное удлинение при разрыве)

Относительное удлинение при разрыве: Насколько материал может растянуться перед разрывом.

Этот параметр иногда используют как замену ударной вязкости. Когда материалы имеют схожую предельную прочность на растяжение (UTS), это разумное приближение для площади под кривой. Однако это сравнение теряет смысл для материалов с сильно различающейся UTS. Само по себе удлинение при разрыве является мерой пластичности, а не ударной вязкости.

| Материал | Предел прочности при растяжении (МПа) | Удлинение при разрыве (%) |

|---|---|---|

| Tough 1500 Resin V2 | 36 | 165 |

| Tough 1500 Resin V1 | 34 | 63 |

| Loctite IND 405 | 38 | 119 |

| Полипропилен (экструзия)* | 29.2 | 125 |

*Образцы полипропилена были протестированы Formlabs в идентичных условиях.

3. Notched Izod Impact Strength (Ударная вязкость по Изоду с надрезом)

Ударная вязкость по Изоду: Энергия, поглощенная при ударе.

Самый распространенный способ измерить ударную вязкость одним числом — это тест Notched Izod. В этом тесте молоток на маятнике ударяет по образцу с надрезом (искусственной трещиной), и измеряется высота его подъема после удара. Разница в высоте соответствует энергии, поглощенной образцом. Эту величину обычно делят на длину или площадь образца, получая значение в Дж/м или Дж/м². Formlabs использует стандарт ASTM D256-10.

| Материал | Ударная вязкость по Изоду с надрезом (Дж/м) |

|---|---|

| Tough 1500 Resin V2 | 45 |

| Tough 1500 Resin V1 | 62 |

| Loctite IND 405 | 42 |

| Полипропилен (экструзия)* | 36 |

4. Gardner Impact (Ударная вязкость по Гарднеру)

Хотя Изод популярен из-за простоты, он тестируется на толстом образце (~12 мм), что часто не соответствует реальным геометриям деталей.

Ударная вязкость по Гарднеру: Измеряет ударную вязкость тонкого листового материала.

Тест Gardner Impact (ASTM D4226) лучше подходит для измерения ударной вязкости тонких образцов. В нем используется падающий груз, которым ударяют по образцу, а затем проверяют, пробил ли он материал. Результат выражается в максимальной высоте или энергии до разрушения.

Поскольку геометрия образца более репрезентативна, это более значимый показатель для реальных условий. Инженеры Formlabs оптимизировали формулу Tough 1500 Resin V2 для лучших показателей именно в этом тесте.

| Материал | Ударная вязкость по Гарднеру (Дж) |

|---|---|

| Tough 1500 Resin V2 | 5.9 J |

| Tough 1500 Resin V1 | 2.5 J |

| Loctite IND 405 | 3.4 J |

| Полипропилен (экструзия)* | 2.7 J |

5. Fracture Toughness (Трещиностойкость)

Пластмассы ведут себя по-разному в зависимости от скорости приложения нагрузки. При ударных испытаниях нагрузка прикладывается очень быстро, но в реальном мире материалы также должны поглощать энергию при более плавном приложении силы.

Один из способов измерить вязкость при низких скоростях деформации — трещиностойкость (Fracture Toughness).

Трещиностойкость: Сопротивление материала распространению трещины при нагрузке.

Она может выражаться как Kc (критический коэффициент интенсивности напряжений) или Wf(работа/энергия, необходимая для распространения трещины).

Трещиностойкость — одно из важнейших измерений, так как оно характеризует сопротивление хрупкому разрушению при большинстве не-ударных нагрузок.

| Материал | Работа разрушения (Wf) |

|---|---|

| Tough 1500 Resin V2 | 1011 |

| Tough 1500 Resin V1 | 102 |

| Loctite IND 405 | 407 |

| Полипропилен (экструзия)* | ~2000 |

6. Ross Flex (Усталостная выносливость)

Трещины и разрушения могут происходить и со временем, а не только при однократной нагрузке. Постепенное распространение трещины при повторяющихся нагрузках называется усталостью.

Усталость: Возникновение и распространение трещин в материале из-за циклического нагружения.

Для измерения усталостных свойств пластиков часто используют тест Ross Flex (ASTM D1052), который многократно сгибает образцы тысячи раз.

| Материал | Ross Flex (число выдержанных циклов) |

|---|---|

| Tough 1500 Resin V2 | >8,000 |

| Tough 1500 Resin V1 | ~5,300 |

| Loctite IND 405 | ~6,800 |

Печатайте с уверенностью с помощью прочных смол

Хотя существует много способов измерить ударную вязкость, некоторые метрики более релевантны для 3D-печатных деталей, особенно для применений выходящих за рамки прототипирования: оснастка, конечные детали и производственные инструменты. Понимание различий между этими измерениями помогает пользователям выбрать оптимальный материал.

Ударную вязкость можно измерить по-разному, но детали в реальном мире должны быть прочными во всех отношениях, чтобы обеспечивать надежность, за которую ценятся ударопрочные пластики. Именно поэтому инженеры Formlabs оптимизировали формулу Tough 1500 Resin V2 для отличных показателей по всем этим метрикам, а не ради одного «рыночного» числа, как ударная вязкость по Изоду. Благодаря фокусу на фундаментальной науке о прочности, Tough 1500 Resin V2 позволяет пользователям печатать детали, которые не раскалываются, не трескаются и не ломаются, открывая путь к требовательным применениям.