Как 3D-печать по SLS-технологии помогает цифровизировать обслуживание и контроль нефтепроводов

Компания Prime Inspections начала изучать возможности 3D-печати для создания специализированного контрольного оборудования в рамках перехода от громоздких традиционных рентгеновских установок.

Для добычи, переработки и транспортировки основных мировых энергоресурсов — нефти и газа — энергетические компании полагаются на разветвленные сети трубопроводов, протянувшиеся на сотни квадратных миль. Эти огромные сети требуют регулярного мониторинга и технического обслуживания для предотвращения утечек, которые могут привести к экологическим катастрофам. Чтобы удовлетворить эти потребности, энергетические компании часто привлекают такие организации, как Prime Inspections.

Prime Inspections помогает нефтегазовым компаниям строить, контролировать и обслуживать трубопроводные системы, предоставляя услуги неразрушающего контроля (НК) и нанесения покрытий на полевые стыки (FJC). SLS-3D печать значительно повысила их способность выполнять эту работу быстрее, безопаснее и эффективнее.

Мы пообщались с Крейгом Бёрком, который рассказал, как он использовал принтеры Fuse Series и полипропиленовый порошок для цифровизации трудоемкого и сложного процесса. Бёрк объяснил, как эта технология создала новый источник дохода для его бизнеса, повысила безопасность и надежность для операторов трубопроводов. «Без принтеров Fuse у нас вряд ли бы получилось. Использование металла сделало бы затраты несоизмеримыми с выгодой. Эти принтеры не только быстрые, но и как только я придумываю деталь, уже через 10 часов я держу ее в руках», — говорит Бёрк.

Аналоговый рентген: сотни тысяч раз

Процесс аналоговой рентгенографии был трудоемким и сложным. Бёрк возглавил efforts по поиску решений для цифровизации этого процесса с помощью SLS-3D печати.

Типичные системы, с которыми работает Prime Inspections, состоят из больших труб диаметром почти четыре фута (~1,2 м), свариваемых каждые 40 футов (~12 м) на участках протяженностью 10–15 миль (~16–24 км). Каждый сварной шов должен быть проверен с помощью рентгена, чтобы确保 трубопровод остается герметичным и безопасным. Долгое время единственным вариантом была аналоговая рентгеновская пленка, для проявления которой требовалась фотолаборатория.

Для каждого шва команда крепила рентгеновский аппарат к трубе, отходила на безопасное расстояние от излучения, а затем проявляла снимок в лаборатории в кузове своего грузовика, прежде чем перейти к следующему шву в 40 футах. Поскольку на проявление каждого снимка уходило около двух часов, дефекты часто обнаруживались, когда команда уже была в нескольких милях вперед, что вынуждало их возвращаться.

«Именно поэтому мы переходим на "цифру"», — говорит Бёрк. — «Аналоговый процесс был грубым и медленным, он изматывал команды в поле. Но найти производителей цифровых рентгеновских панелей, которые предложили бы решение для наших полевых условий, а не стерильных медицинских кабинетов, было сложно».

Хотя цифровизация сулила повышение эффективности и удобства для операторов, она также создала новые challenges. Новые цифровые рентгеновские панели были designed для стерильных, предсказуемых медицинских условий, а не для работы на открытом воздухе и с крупногабаритными geometry трубопроводов. «Цифровые рентгеновские панели стоят более 100 000 долларов. Мы не хотим крепить их к трубопроводу на стяжки, скотч или амортизационные шнуры, поэтому нам пришлось искать решение для быстрого и secure крепления и съема в любых условиях», — поясняет Бёрк.

Оценка решений: металл, филамент, смола и порошок

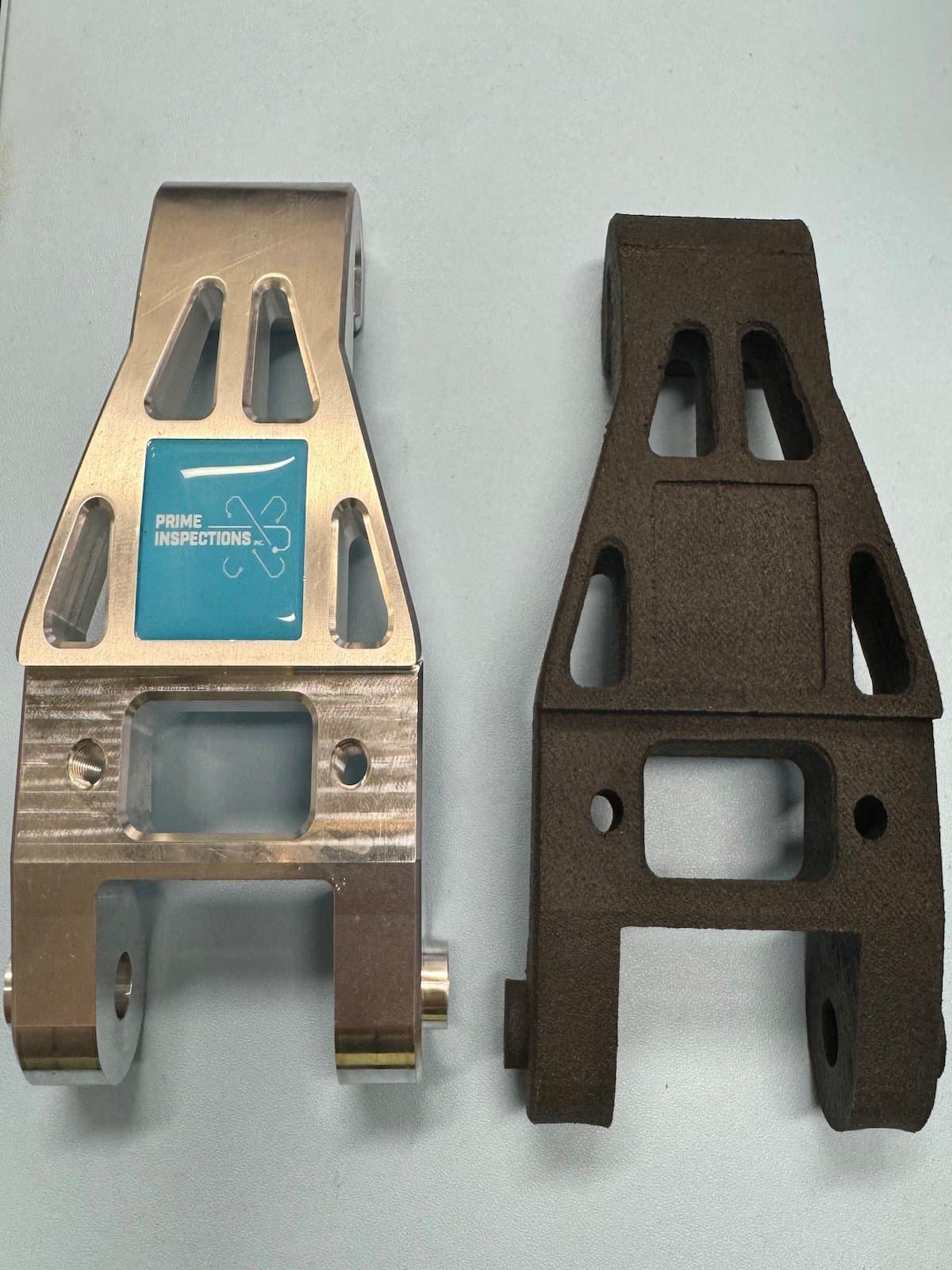

Крейг начал создавать прототипы решений для надежной фиксации цифровых рентгеновских панелей во время съемки и их легкого съема. Он разработал модульный продукт, состоящий из звеньев, напоминающих гигантский ремешок для часов, для трубы диаметром 42 дюйма (~107 см). Изначально эти звенья изготавливались из металла путем механической обработки, но процесс стал prohibitively дорогим, особенно с учетом необходимости многократных изменений конструкции. Бёрк обратился к 3D-печати, стремясь быстро перейти от прототипов для проверки концепции к готовым деталям для полевого использования.

«Мы начали около года назад. Как и большинство, мы начали с FDM, затем SLA, а в итоге добрались до порошков. Я рассматривал HP, Fuse, Lisa X и некоторые металлические принтеры, но их стоимость уже достигала 200–300 тысяч долларов», — объясняет Бёрк.

Требования к деталям были высокими. Отдельные звенья должны были быть прочными, ударопрочными и легкими, чтобы команда могла переносить их между участками. Кроме того, детали должны были выдерживать отрицательные температуры, так как трубопроводы часто пролегают в районах с морозами.

«В ходе оценки мы заказывали некоторые детали на стороне, изготавливали их по MJF, SLS и другим технологиям. Результаты оценки других деталей нас устроили, и SLS оказалась значительно дешевле MJF. По стоимости принтер Fuse был дороже, чем Sinterit Lisa X, но их материалы гораздо дороже», — говорит Бёрк.

Бёрк и его команда начали с одного принтера Fuse 1+ 30W и аксессуара Fuse Sift для recycling порошка, сначала используя порошок Nylon 11 CF. Он смог точно настроить дизайн отдельных звеньев «браслета» и вносить итеративные изменения, не увеличивая общие затраты на механическую обработку или изготовление оснастки.

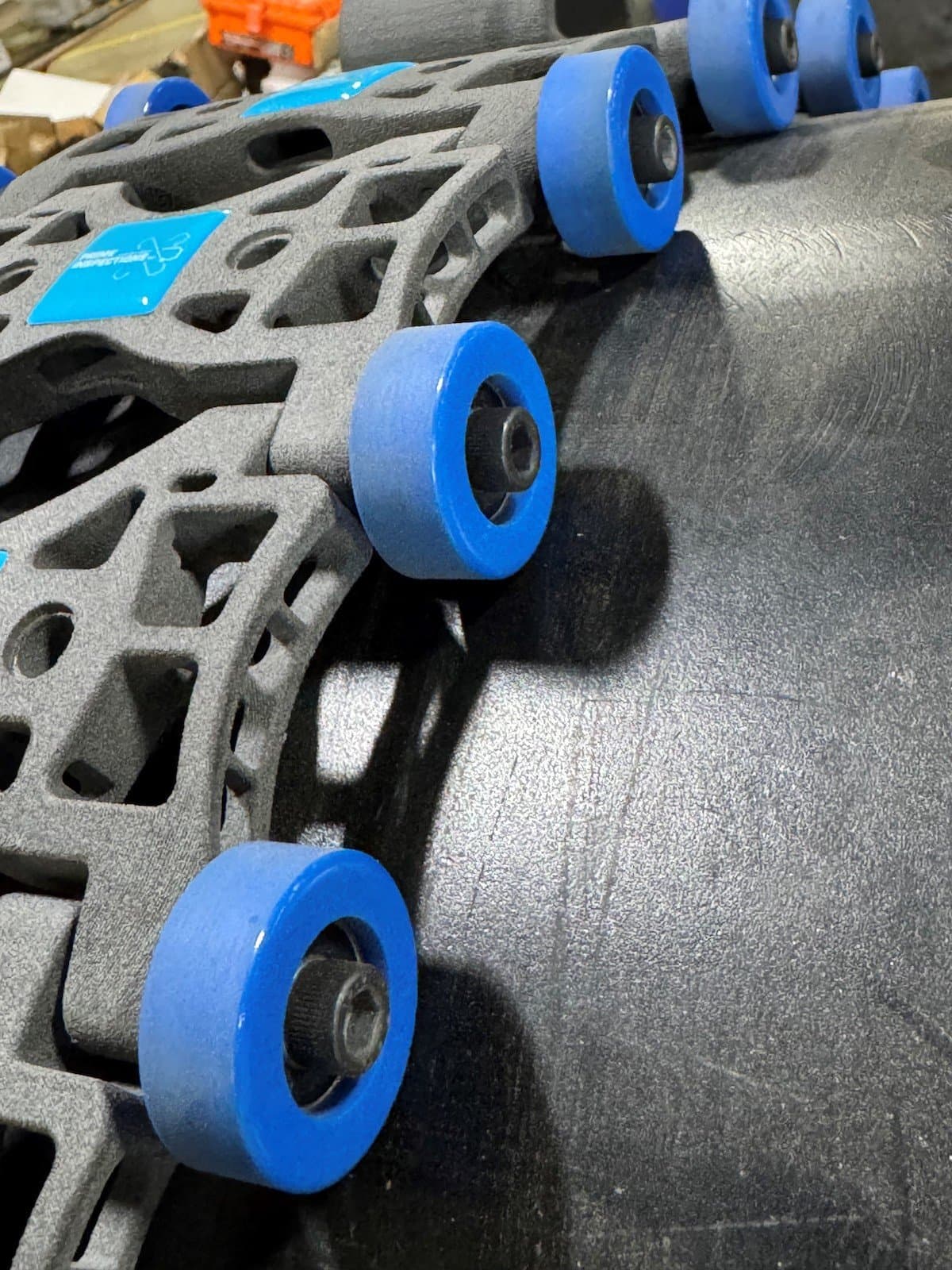

Для финальной версии держателя рентгеновской панели Бёрк использует полипропиленовый порошок на принтерах Fuse 1+ 30W вместе с готовыми роликовыми колесами и металлическими болтами.

Переход к серийному производству

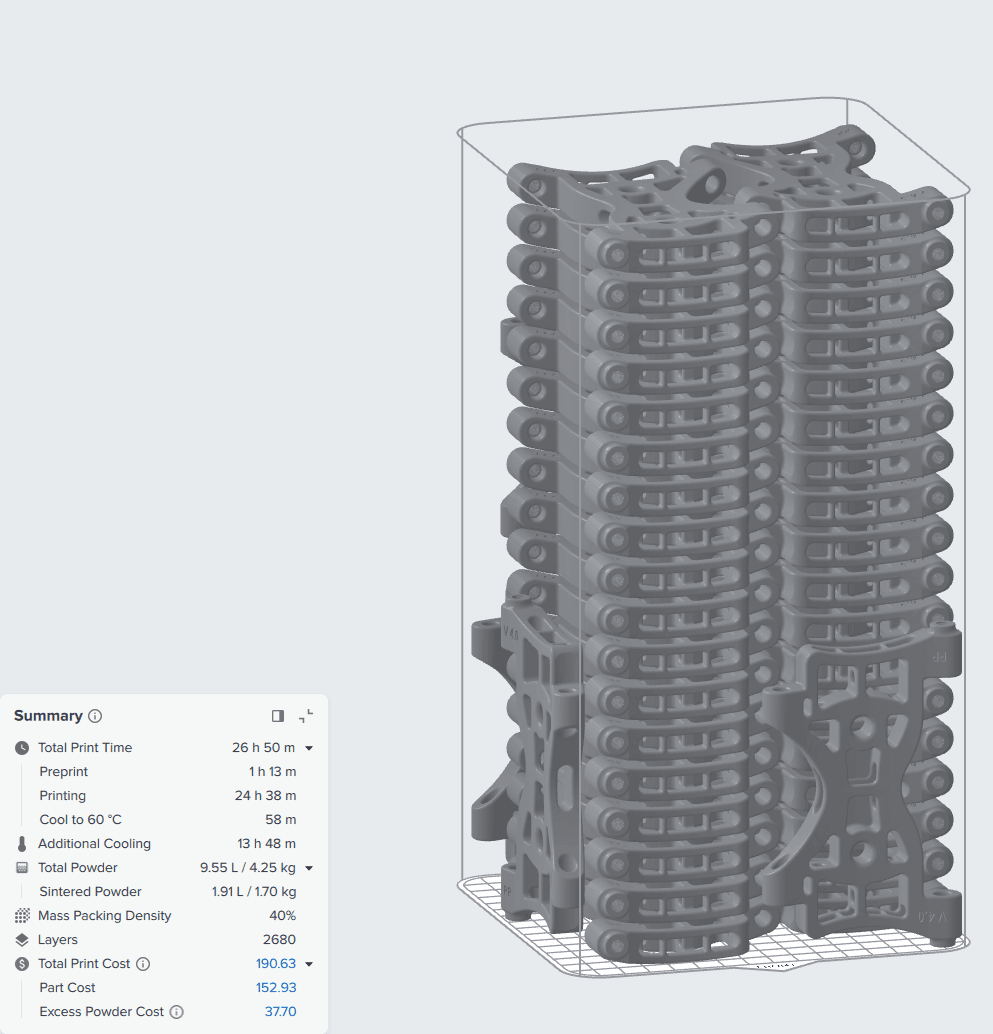

После утверждения дизайна звеньев и кронштейнов Бёрк заполнил всю камеру сборки 41 звеном, на печать которых ушло примерно 25 часов. Еще одна полная камера кронштейнов заняла еще один день, что означает, что команда могла собрать готовое устройство для рентгена всего за два дня.

Протестировав несколько деталей из Nylon 11 CF на своем объекте, устройства были готовы к полевым испытаниям. Однако когда температура начала падать, Бёрк понял, что им нужен материал, устойчивый к ударам в условиях холода. «Когда я увидел опцию полипропилена в PreForm, я подумал — это отлично, давайте испытаем его», — говорит Бёрк.

Полипропиленовый порошок (PP Powder) immediately доказал свою эффективность. Легкие детали было удобно переносить операторам между швами, и они сохраняли ударопрочность даже на холоде. PP Powder обеспечил более быстрый и простой workflow для операторов, работающих на 10-мильных участках трубопровода. «Операторы берут с собой на объект одно готовое устройство и несколько запасных звеньев. Они оборачивают его вокруг трубы, тратят 10 минут на съемку, а затем снимают, как часы. Добавить или убрать звенья просто», — добавляет Бёрк.

Как только дизайн был finalized, а PP Powder показал отличные результаты, следующим шагом стало масштабирование производства с помощью экосистемы Fuse. Бёрк приобрел второй принтер, что позволило почти ежедневно печатать полностью загруженные камеры сборки на обеих машинах.

«Не было никаких непреодолиых препятствий. Как только мы привыкли к процессу, все стало предельно просто».

Крейг Бёрк, Prime Inspections

Новые продукты и источники дохода на основе SLS

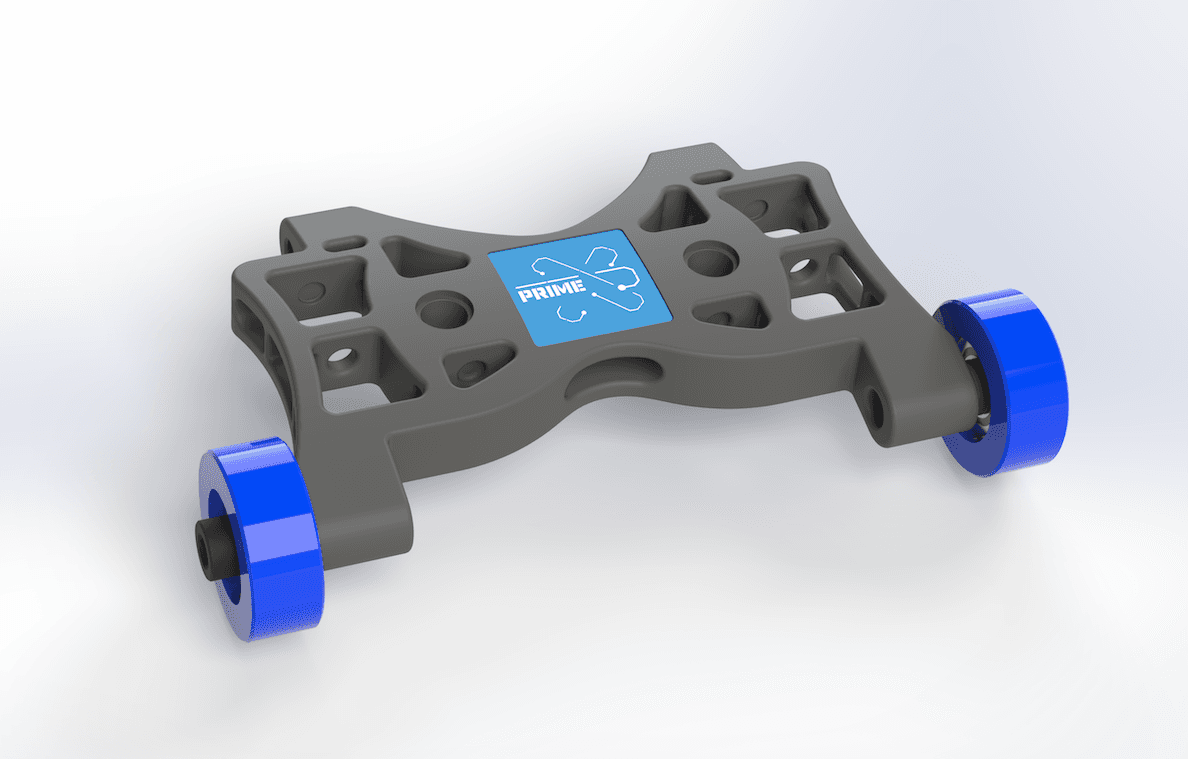

Самоподдерживающаяся природа SLS-камеры позволила Бёрку создавать легкие детали со сложной geometry, которые соединяются в более крупное устройство. После успешного производства устройства для рентгена трубопроводов появились новые идеи.

«Любые сварные швы нуждаются в инспекции, поэтому, когда к нам поступают запросы на большие нефтяные резервуары, SLS-принтеры становятся еще более полезными для разработки решений», — говорит Бёрк.

В отличие от трубопроводов, большие резервуары нельзя просто обернуть новым designом типа «браслета». Бёрк использовал свои два принтера Fuse 1+ 30W для разработки магнитного держателя рентгеновских устройств, который может крепиться к стенке крупных резервуаров и перемещаться вдоль нее. «Весь R&D-процесс, чтобы прийти к этому решению, был выполнен с помощью SLS-печати из Nylon 11 CF. Это сэкономило нам массу времени и денег по сравнению с оплатой и ожиданием multiple версий, изготовленных механическим путем», — делится Бёрк.

Цифровизация design и производственного процесса для этих 3D-печатных звеньев позволила Бёрку вносить изменения на протяжении всего процесса валидации и представила возможности для облегчения детали без потери прочности.

Прочность полипропиленового порошка и geometry, возможные благодаря технологии печати Fuse Series, позволяют этим кольцам из сцепляющихся звеньев надежно оборачиваться вокруг трубопроводов и крепить рентген-аппарат к каждому сварному шву.

С появлением устройства-браслета в поле, Prime Inspections начала привлекать интерес других players отрасли. Каждая компания по инспекции трубопроводов сталкивается с challenge получения качественных изображений швов в экстремальных условиях. Дизайн Бёрка предлагает модульное, гибкое решение, которое обеспечивает точные images и снижает трудозатраты для рентгеновской команды.

«Мы не предвидели такого спроса, но это здорово. Нашим главным клиентом стал поставщик оборудования для инспекции трубопроводов, и у него более широкая аудитория. Месяц назад они заказали около 20 комплектов и продают их по всей территории США и Канады», — говорит Бёрк.

Внедрение SLS-печати в собственном производстве не только улучшило workflow Prime Inspections, но и создало новый источник дохода, а также открыло двери для различных types инспекций и проектов.

«SLS-процесс и принтеры Fuse изменили то, как мы ведем бизнес, особенно в свете наших планов по расширению».

Крейг Бёрк, Prime Inspections

}})

}})

}})