Как 3D-печать помогает Dorman идти в ногу с автопроизводителями (OEM)

Цены на новые и подержанные автомобили взлетели за последние два года из-за повсеместной нехватки компьютерных чипов, задержек с доставкой и остановок заводов. Владельцам транспортных средств часто не удается купить новый автомобиль или грузовик после истечения срока гарантии на их текущий автомобиль, поэтому техническое обслуживание и плановое сервисное обслуживание становятся все более важными для поддержания бесперебойной работы их автомобилей. Автопроизводители продают запчасти и предоставляют услуги в своих дилерских центрах, но они также сталкиваются с теми же проблемами в цепочке поставок, и иногда их услуги просто не так доступны для среднего водителя, как услуги независимой ремонтной мастерской.

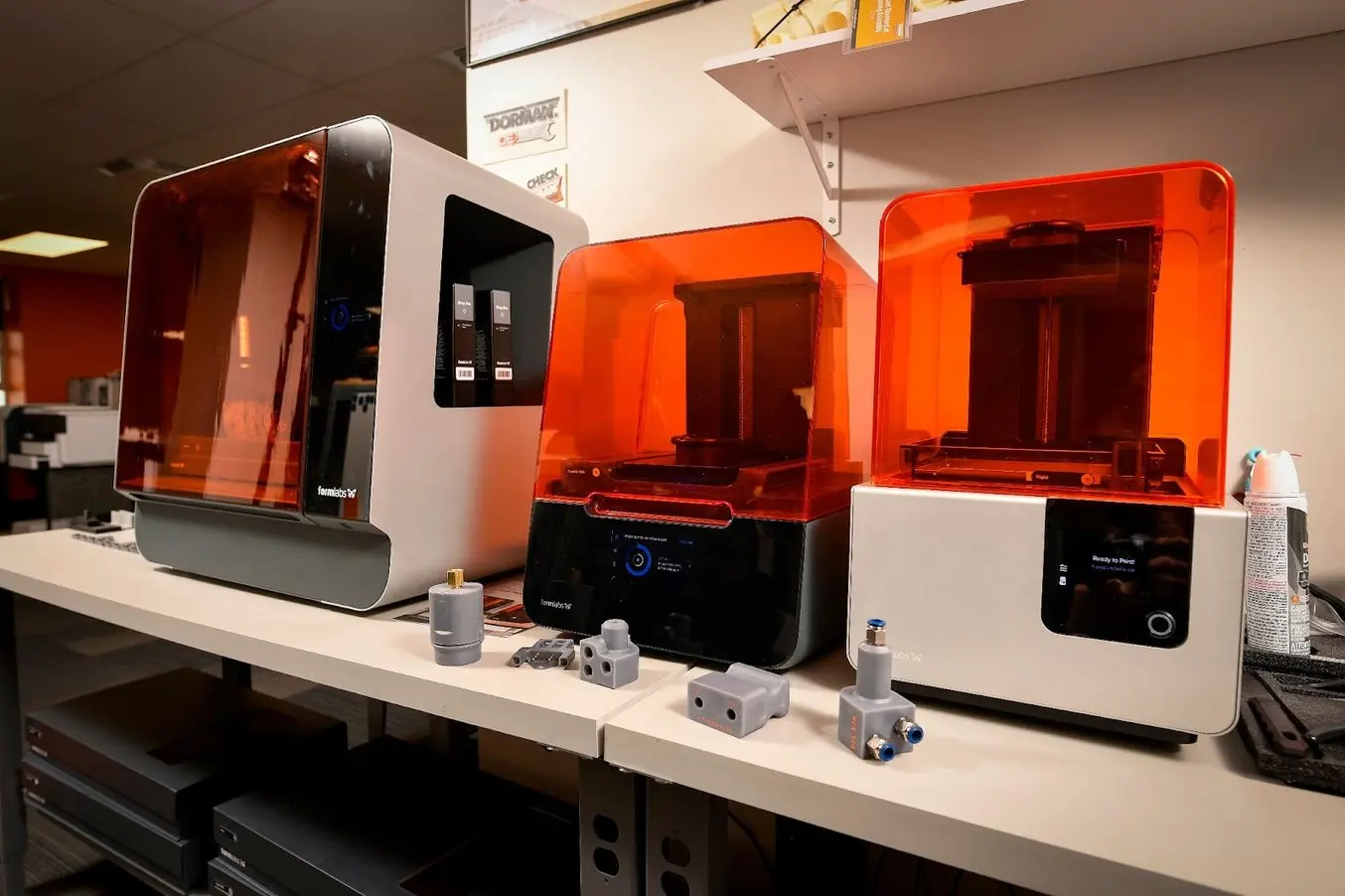

Dorman Products, столетний производитель автозапчастей для легковых и грузовых автомобилей на вторичном рынке, обратился к 3D-печати, чтобы ускорить свои производственные сроки и повысить качество. Они полагаются на свои двенадцать 3D-принтеров, расположенных в двух местах, чтобы успевать за постоянным появлением новых марок и моделей от производителей оригинального оборудования (OEM).

Руководитель направления аддитивного производства Dorman Крис Аллебах и менеджер команды механического проектирования Эрик Трайсон используют стереолитографические (SLA) принтеры Form 2, Form 3 и Form 3L вместе с несколькими FDM-принтерами для быстрого прототипирования новых изделий, а также для создания пользовательских оснасток и приспособлений для своих процессов валидации.

«У производителей OEM есть команды людей, которые проектируют одну деталь, иногда начиная за два года до выхода новой машины. Нам нужно найти способы обеспечить надежность наших заменяющих деталей, одновременно быстро выводя их на рынок. Возможность быстро вносить итерации и изменения на лету с помощью 3D-печати открыла двери для проектов, которые мы не стали бы делать в прошлом. Знание того, что это будет качественная деталь, придает нам уверенности в том, что мы делаем», — говорит Аллебах.

Создание 100 000+ различных продуктов

Ассортимент продукции, которую предлагает Dorman, ошеломляет — они проектируют и управляют базой данных из 118 000 уникальных деталей (по состоянию на 25 декабря 2021 года) для сотен различных транспортных средств. «У нас есть широкий спектр продуктов, покрывающих большую часть того, что находится в автомобиле, и исторически мы выпускали от 4000 до 5000 новых деталей каждый год», — говорит Трайсон.

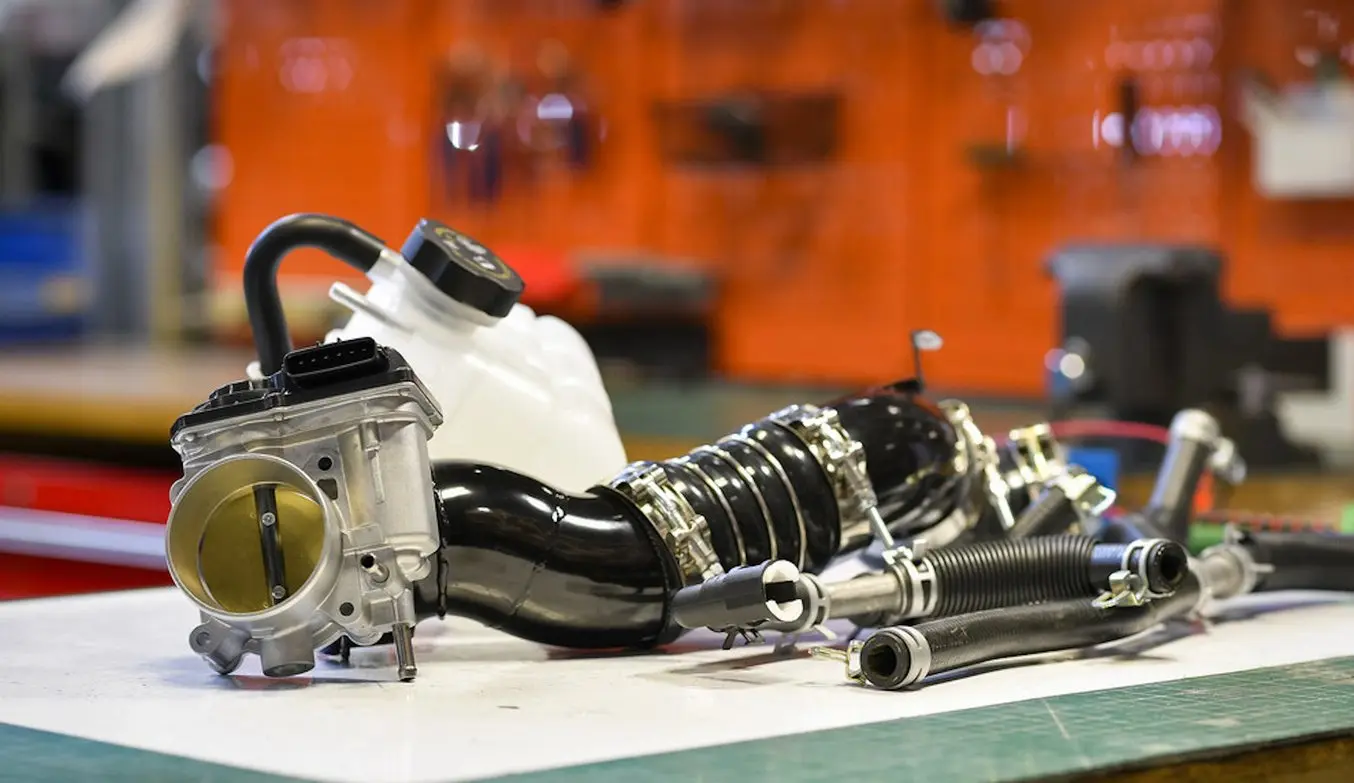

Продукция Dorman варьируется от ключей-брелоков и основных компонентов двигателя до сложных электронных модулей и запчастей для тяжелых грузовиков. Dorman анализирует отказы деталей OEM, проводит обратное проектирование продукта, в некоторых случаях полностью переосмысливая и улучшая дизайн. Они часто находят оригинальную деталь, иногда покупая целые автомобили, чтобы полностью понять всю систему транспортного средства и подтвердить улучшенную конструкцию.

Процесс проектирования сначала требует цифрового воссоздания, чтобы они могли изменить дизайн. Затем детали отправляются в метрологическую лабораторию Dorman, которая использует либо бесконтактное лазерное сканирование, либо контактный щуп для деталей с более высокой точностью. Затем эталонные данные отправляются обратно команде Аллебаха и Трайсона, которые используют Solidworks для обратного проектирования деталей.

«Мы делаем быстрый прототип для дизайнера, чтобы он перепроверил и убедился, что геометрия и размеры правильные, затем мы завершаем еще одним 3D-прототипом — он отправляется инженеру по продукту для проверки. Они хотят подержать деталь в руках, лично осмотреть ее визуально или попробовать совместить с сопрягаемыми компонентами автомобиля, чтобы убедиться, что она подходит», — говорит Трайсон.

Но отдел Аллебаха и Трайсона не просто пытается заменить деталь. В случае с линейкой Dorman OE FIX™ они также пытаются улучшить оригинальную конструкцию. «Мы не просто занимаемся обратным проектированием, мы анализируем, определяем, почему деталь вышла из строя, и как мы можем ее улучшить. Это может сводиться к изменению материала или изменению конструкции в целом. Если мы делаем эти перепроектирования, мы хотим создать прототип, а затем провести функциональные испытания», — говорит Трайсон.

Прототипирование для детали OE FIX™

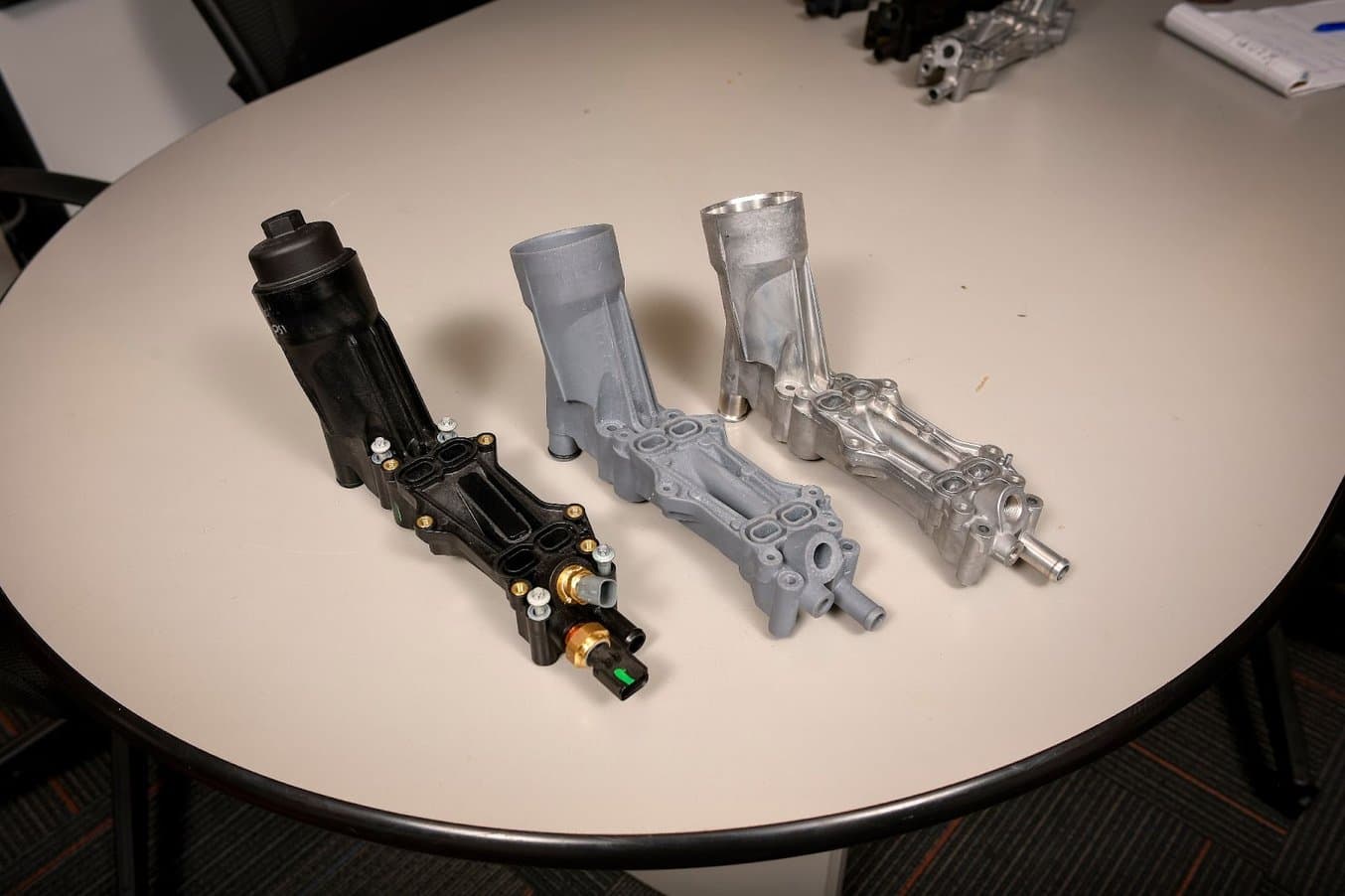

Одним из примеров был компонент двигателя, который выходил из строя у многих владельцев автомобилей. Изначально он был сделан из пластика и трескался при длительном воздействии тепла, производимого двигателем. Команда Dorman проанализировала деталь, отсканировала ее в своей метрологической команде и решила перепроектировать ее из литого алюминия. Проектирование продукта из другого материала не было простой заменой материала один к одному — деталь должна была подходить для литья под давлением. Чтобы обеспечить одинаковую производительность детали, несмотря на перепроектирование, им пришлось активно создавать прототипы и тестировать каждую итерацию.

«Делать эти итерации проектирования и завершать их за пару часов, иметь возможность выполнить две итерации в день — это очень полезно. До появления 3D-печати были только надежды и мечты, что вы сделаете все правильно с первого раза. Если нет, вы потратили недели или месяцы на то, чтобы получить обратно правильный образец, только чтобы получить первый, а затем понять, что вам нужно снова его доработать и отправить обратно», — говорит Трайсон.

После того как у них был создан внутрикорпоративный прототип конструкции, Dorman провела функциональные испытания, чтобы подтвердить, что деталь по-прежнему работает так же.

Этот компонент двигателя выходил из строя у многих владельцев автомобилей, здесь показаны итерации перепроектирования от Dorman.

Процесс валидации

Поскольку каждый продукт выполняет разные функции, каждый протокол испытаний и процесс валидации уникален. Даже если процессы валидации двух разных деталей требуют испытания на поток жидкости, им понадобятся разные приспособления для их фиксации из-за разной геометрии.

«Создание испытательной оснастки — это конек принтеров Formlabs. Все материалы, от Elastic Resin до Rigid 10K Resin и всего, что между ними. Это было огромным прорывом с точки зрения сроков выполнения и стоимости».

Крис Аллебах, руководитель направления аддитивного производства, Dorman Products

До интеграции 3D-принтеров в их рабочий процесс, потребность в пользовательской оснастке была препятствием для быстрой разработки. Для такой компании, как Dorman, которой нужно успевать за OEM-производителями, выпускающими новые модели каждый год, замедление может означать потерю возможностей для новых продуктов.

Поскольку оснастка была специфичной для каждого продукта, их нельзя было заказывать в больших количествах, что исключало рентабельное литье под давлением. Единственным вариантом было изготовить их механической обработкой, что было дорого и занимало много времени. Они должны были убедиться, что дизайн идеален, затем отправить его и ждать недели, чтобы получить обратно, прежде чем они смогут завершить валидацию своих деталей.

«Для приспособлений и калибров нам приходилось обращаться в механический цех, и это занимало от пяти до шести недель. С точки зрения стоимости — от 5 до 10 раз за деталь, а геометрия была ограничена традиционными производственными методами. Теперь с 3D-принтерами мы разрабатываем испытательные приспособления и калибры вместе с прототипированием продукта, поэтому, когда мы утверждаем окончательный дизайн, у нас есть и приспособление для его тестирования. Мы стараемся быть как можно более проактивными», — говорит Аллебах.

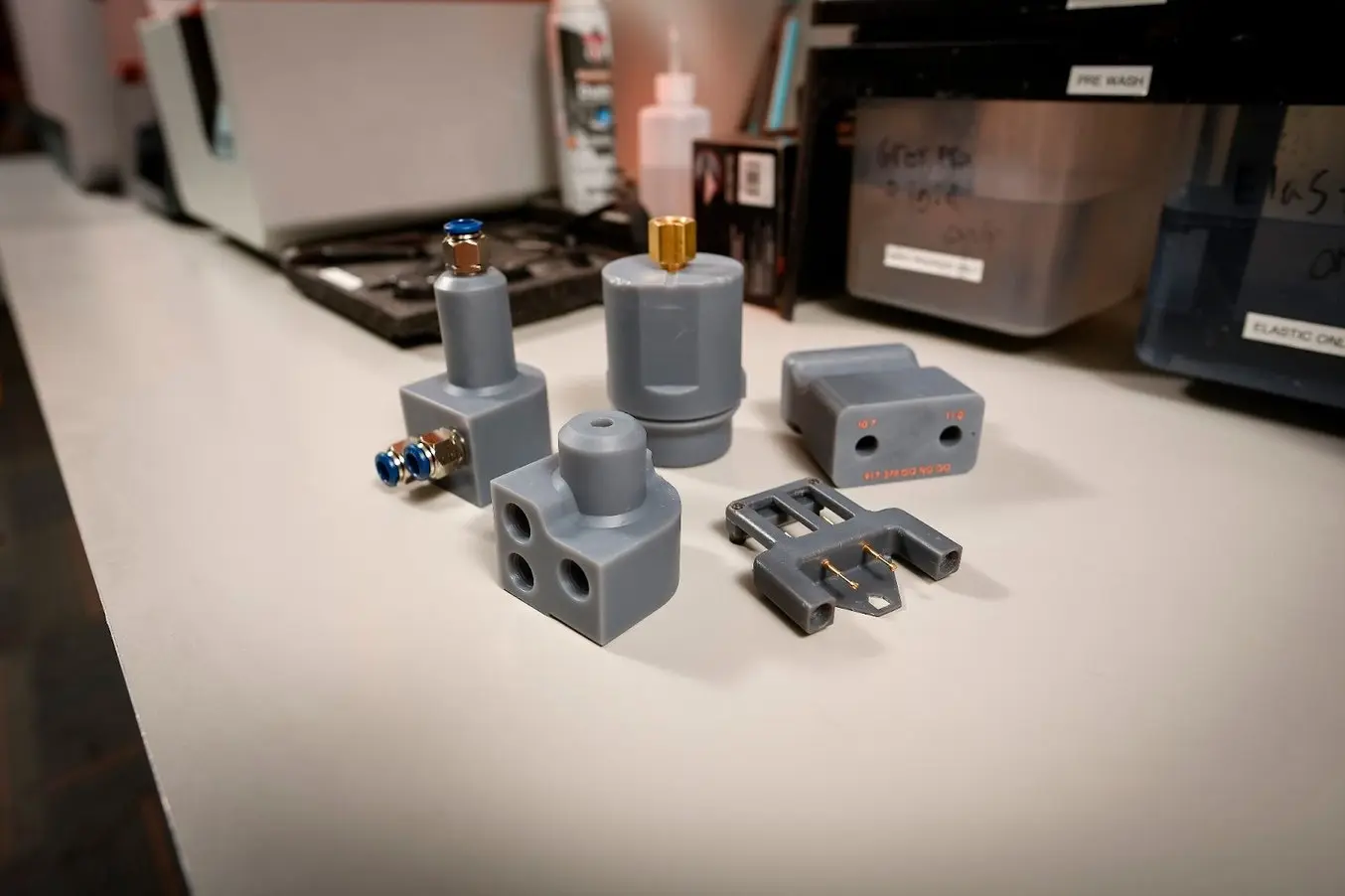

Один процесс валидации требовал двух 3D-печатных испытательных приспособлений для теста под давлением на шланге. Одно приспособление было сделано для герметизации одного конца шланга и пропускания жидкости через него, чтобы найти пределы его давления. Другое приспособление было сделано для имитации геометрии сопряжения, которой в реальной жизни был бы большой радиатор под капотом автомобиля. Возможность напечатать на 3D-принтере только часть этого радиатора, которая сопрягается, означала большую маневренность для команды тестирования, а также возможность отправить деталь на свою сборочную линию и проводить валидационные испытания по мере схода деталей с конвейера в качестве дополнительного процесса контроля качества.

«Если сопрягаемый компонент — это гигантский радиатор, вы не будете покупать несколько таких и отправлять их, только чтобы отрезать крошечный его участок. Таким образом, мы просто делаем то, что хотим, делаем их массово, а затем распределяем. В конце концов, если один сломается, это пара долларов, и мы можем просто напечатать другой», — говорит Трайсон.

Одно из двух испытательных приспособлений для теста шланга под давлением.

Второе пользовательское испытательное приспособление, сделанное для имитации геометрии сопряжения, что позволило избежать необходимости использовать весь радиатор для проверки посадки.

Жесткие допуски для контроля «Годен/Не годен»

Прежде чем эти продукты поступят на полки и будут установлены в автомобили клиентов, команде Dorman необходимо точно знать, какое отклонение размеров эти детали могут допускать, поэтому они проводят анализ размеров, чтобы определить, является ли деталь «годной» или «негодной». В некоторых случаях это может потребовать жестких допусков, которые, как опасались Трайсон и Аллебах, может быть невозможно выдержать на 3D-печатном калибре до получения своих принтеров Form 3+ и Form 3L.

«Мы делаем много калибров "не годен" на принтерах Formlabs из-за допусков, которых мы можем достичь. Одна деталь, которую я сделал и не думал, что это возможно, была калибром "не годен", который мы собирались начать проверять детали. Инженер пришел и сказал, что нам нужно выдержать допуск +/- 0,05 мм на диаметре. Нам удалось напечатать его с диаметром, имеющим допуск 0,025 мм на биение. Я не мог поверить, что смог получить такой допуск на Form 3L», — говорит Аллебах.

Калибр "не годен", изготовленный на стереолитографическом принтере Form 3 и из серой смолы.

Производство прокладок для испытаний под давлением с помощью силиконовой 3D-печати

При испытании компонентов под давлением для валидации новой конструкции команде необходимо герметизировать определенные порты и поверхности. Но у них не всегда есть сопрягаемая геометрия для герметизации каждой детали, поэтому им приходится придумывать творческие идеи, которые чаще всего сводятся к изготовлению пользовательских прокладок и оснастки.

Традиционно они измеряли компоненты в своей лаборатории, изготавливали металлические штампы, а затем вырезали пользовательские прокладки с помощью этих штампов в арборажном прессе. «Это было похоже на вырезание печенья из листа. Это было очень неэффективно с точки зрения использования материалов и времени, затрачиваемого нашими лаборантами», — говорит Аллебах.

Переход на 3D-печать позволяет команде drastically сократить сроки выполнения работ и затраты, особенно с учетом большого количества новых компонентов. «Мы напечатали сотни пользовательских прокладок для нашего тестера дроссельной заслонки, чтобы герметизировать оба конца дроссельной заслонки, а затем провести тесты на поток», — говорит Аллебах.

*Пользовательские прокладки от Dorman Products, напечатанные на 3D-принтере из силиконовой смолы 40A.*

В то время как силиконоподобная смола Formlabs Elastic 50A иногда подходила для этой цели, новая смола Silicone 40A Resin, первый доступный чистый силиконовый материал для 3D-печати, расширяет спектр применений. «Невероятно, насколько долговечнее смола Silicone 40A Resin [по сравнению с силиконоподобными материалами для 3D-печати]», — говорит Аллебах. «По сути, это силиконовая смола, поэтому я этого и ожидал, но она определенно работает как литьевой силикон».

Химическая и термостойкость — два ключевых свойства, которые они искали в смоле Silicone 40A Resin. Они провели двухмесячные химические испытания напечатанных на 3D-принтере деталей маслом, жидкостью для омывателя и УФ-тестирование в окружающей среде, среди прочего, а затем провели испытания на остаточную деформацию при сжатии. Возвратная упругость и другие механические свойства соответствовали их требованиям.

Прокладки для валидационных испытаний

| Время выполнения заказа | Стоимость | |

|---|---|---|

| Резка силиконовых листов с помощью обработанных металлических штампов | 2 недели за комплект | $250 за комплект |

| SLA 3D-печать с смолой Silicone 40A Resin | 3 часа за комплект | $12 за комплект |

«Возможность изготавливать пользовательские прокладки, которые будут тестироваться в печи для термического старения, или герметизировать их в среде, которая будет имитировать моторный отсек с точки зрения испытаний, или иметь возможность тестировать под воздействием воздуха, воды, охлаждающей жидкости, масла, всего, с чем деталь столкнется в реальной жизни, — это огромное преимущество, особенно для нас».

Крис Аллебах, руководитель направления аддитивного производства, Dorman Products

*Пользовательские прокладки впускного коллектора и 3D-печатный адаптер для испытания воздушного потока.*

Аллебах также был поражен свободой проектирования, которая является беспрецедентной для гибких материалов для 3D-печати.

«Возможность печати этой смолы невероятна. Я не думал, что материал такой мягкости сможет так хорошо печатать мелкие детали. Мы пытались напечатать детали, которые никогда бы не стали делать из материала 40A. Их всегда лили под давлением. Так что мы действительно довели уровень печатаемости до предела, и это было просто безумием. Я просто не мог поверить в качество мелкой геометрии деталей, которые мы напечатали. Все были поражены тактильными ощущениями от материала и тем, как он восстанавливается».

Крис Аллебах, руководитель направления аддитивного производства, Dorman Products

Металлические детали, слишком хорошие, чтобы быть правдой

Трайсон и Аллебах часто проводят дополнительную постобработку деталей перед отправкой их в отделы маркетинга и продаж Dorman. Для детали, которая в конечном итоге будет производиться серийно из металла, они проводят процесс финишной обработки детали, напечатанной на SLA-принтере, перед передачей ее в свои клиентоориентированные отделы. Недавно они напечатали несколько шаровых опор для своей команды по шасси из смолы Grey Pro Resin, а затем подвергли их гальваническому покрытию, прежде чем передать коллегам для маркетинговых материалов (гальваническое покрытие выполнено Repliform INC). Была только одна проблема — финишная обработка поверхности была почти слишком хороша! «Команда маркетинга сказала: "Эти детали обычно кованые или литые, а затем покрытые цинком. Если мы используем это, это будет выглядеть даже лучше, чем деталь, которая идет в коробке"», — говорит Аллебах.

Деталь, напечатанная на Form 3 и гальванизированная компанией Repliform.

Гальванизированный узел.

Надежная рабочая лошадка обеспечивает легкую окупаемость инвестиций (ROI)

С тех пор как Dorman приобрела свой первый FDM-принтер десять лет назад, Аллебах и Трайсон постоянно добавляли принтеры, непрерывно увеличивая загрузку существующих units и используя полную библиотеку материалов на своих SLA-принтерах Formlabs.

Хотя годовые мировые продажи Dorman составляли около 1,35 миллиарда долларов (по состоянию на 25 декабря 2021 года), покупка оборудования все еще требует обоснования. «Мы решили выбрать Form 2 из-за чистоты поверхности и точности размеров, и мы обнаружили, что в нашем случае он окупился за два месяца. Когда мы делаем обоснование затрат или ROI для любого из принтеров Formlabs, мы можем оправдать окупаемость за месяцы, а не за двухлетний период. Это придает нашим руководителям уверенность в том, что 3D-печать — стоящее вложение», — говорит Трайсон.

Эта уверенность позволила Трайсону и Аллебаху инвестировать в свой первый крупноформатный принтер, Form 3L, чуть более года назад. Как и их другие принтеры, он работает 10-12 часов в день, а иногда и всю ночь. Поскольку они используют каждую смолу из библиотеки материалов, возможность подобрать механические свойства как для больших, так и для маленьких деталей сделала их рабочий процесс более рациональным.

«Возможность печатать на SLA в таком размере сборки всего за 10 000 долларов — это невероятно. Вы не найдете такого больше нигде на этом рынке. Благодаря экономии затрат и времени всего на нескольких деталях, в нашем случае принтеры быстро окупились».

Эрик Трайсон, менеджер команды механического проектирования, Dorman Products

Взгляд в будущее с 3D-печатью

Детали, напечатанные на принтерах Form 2, Form 3 и Form 3L.

Запутанности цепочки поставок, похоже, в ближайшее время не исчезнут, а цены на автомобили, как новые, так и подержанные, по-прежнему высоки. Поскольку все больше производителей OEM переходят на производство электромобилей, детали для новых моделей становятся легче, оптимизированы для новых (и часто аддитивных) производственных технологий и изготавливаются из нетрадиционных материалов. Автомобильная промышленность становится все более зависимой от технологий аддитивного производства, как для оригинального дизайна, так и для вторичного рынка. Dorman Products уже опережает кривую благодаря своей текущей установке, но Аллебах и Трайсон все еще смотрят в будущее.

«Мы можем с легкостью проектировать и создавать детали, мы обычно не ограничены традиционными производственными процессами, и мы учим другие отделы тому, что добавление поднутрений или ребер не означает увеличения затрат, как при механической обработке. Это открывало двери и зажигало лампочки, чтобы полностью спроектировать оснастку именно так, как они хотят», — говорит Аллебах.

Благодаря твердо установленной окупаемости инвестиций и тому, что технологии FDM и SLA становятся все более привычными в компании, команда готова добавить следующей технологию порошковой печати. «У нас есть быстрое и грубое решение с FDM, высокая точность и долговечность с SLA, но когда дело доходит до более функциональных деталей, мелкосерийных функциональных компонентов, мы ожидаем, что следующим шагом будет порошковая печать», — говорит Трайсон.

}})

}})

}})