Как AMETEK Brookfield использует SLS 3D-печать для оснастки, готовых деталей и решения проблем цепочки поставок

На сегодняшний день многие крупные производители оборудования уже внедрили 3D-печать в свою стратегию проектирования новых продуктов — ее мощь в качестве инструмента для прототипирования общепризнана. Однако гораздо меньше компаний смогли успешно развернуть комплексные стратегии аддитивного производства для последующих этапов своего рабочего процесса.

AMETEK Brookfield, ведущий мировой разработчик и производитель оборудования для характеристики материалов, успешно интегрировал 3D-печать не только для проектирования и создания прототипов, но и для производства оснастки, инструментов и даже для промежуточного производства (stop-gap production) готовых деталей. Важной частью этой интеграции стало внедрение технологии селективного лазерного спекания (SLS) прямо на предприятии.

Экосистема Formlabs Fuse позволяет инженеру по производству Brookfield Итану Роу управлять сотнями запросов от команд внутренней валидации и производственных операций. Пакетное производство деталей позволяет ему быстро поставлять промышленные компоненты, напечатанные на 3D-принтере, для множества применений. «Внедрение SLS-печати непосредственно у нас позволило нам шире внедрить аддитивные технологии в бизнес благодаря превосходному качеству поверхности и механическим свойствам материалов», — говорит Роу.

Внедрение аддитивных технологий в цех Brookfield

*Собственное производство на SLS принтерах Fuse Series не требует много места — принтер Fuse 1+ 30W и станция просеивания Fuse Sift, изображенные здесь, занимают всего несколько квадратных футов и не требуют сложной инфраструктуры.*

На производственной площадке AMETEK Brookfield в Миддлборо, Массачусетс, команды проектировщиков, инженеров и производителей используют ряд технологий для создания промышленного лабораторного оборудования. Их тестеры сыпучести порошков, анализаторы текстуры, вискозиметры и другое промышленное оборудование формируют основу процессов валидации для производителей в таких отраслях, как automotive, аэрокосмическая промышленность, коммунальные услуги, химическое производство и других.

Команда инженеров-технологов поддерживает эти продукты на каждом этапе их жизненного цикла: от проектирования и валидации до производства. Используя парк 3D-принтеров, Роу ищет возможности для улучшения и оптимизации. «Мы работаем над производством, которое позволяет запустить продукт. Это в основном оснастка и инструменты для механического цеха и сборочного участка, а также разработка новых продуктов и поиск деталей, которые позволяют сэкономить на материалах, времени или трудозатратах. Я так или иначе касаюсь почти всех продуктов здесь», — говорит Роу.

В цехе есть семь FDM 3D-принтеров, а также станки с ЧПУ, лазерная гравировка, штамповка и другое оборудование. После нескольких лет использования FDM команда начала искать решения для производства качественных нейлоновых деталей, пригодных для конечного использования. Они изготавливали детали из алюминия на станках и печатали нейлон на FDM-принтерах, но оба варианта были дорогими и трудоемкими. Нейлоновая нить для FDM была дорогой, а на деталях были видны линии слоев, что делало их непригодными для готового продукта. «Мы давно пытались печатать нейлоном. Мы делали защитные кожухи для транспортировки, оснастку и прототипы, но ничем не были по-настоящему довольны», — говорит Роу.

Помимо качества деталей, команда искала более гибкий и масштабируемый процесс. «Мы также искали повторяемость и возможность производить детали партиями, чтобы технология могла масштабироваться в зависимости от спроса. Я хотел иметь возможность напечатать 1000 или 200 чего-либо с одинаковыми усилиями».

Добавление принтера Fuse 1+ 30W позволяет Роу оперативно реагировать на спрос со всего кампуса в Миддлборо. Используя Fuse Series, он может сделать семь итераций одного дизайна за ночь и напечатать сотни небольших приспособлений на следующий день для использования на сборочном участке.

«Fuse сам по себе очень, очень прост в использовании и превосходит по производительности FDM-принтеры. И я уверен, что детали будут получаться правильными».

Итан Роу, инженер по производству, AMETEK Brookfield

Экономия средств: замена механической обработки и сокращение трудозатрат

Небольшие электронные зажимы для подключения порта RTD этого аксессуара конической пластины традиционно фрезеруются, в количестве несколько сотен штук в год. Несмотря на простоту фрезеровки, их приходится загружать вручную, что занимает часы. Производство этих деталей конечного использования на Fuse Series drastically сокращает трудозатраты.

Команда Роу фокусируется на проектах, где можно обеспечить максимальную ценность. Они ищут возможности, когда компонент, изготовленный на Fuse Series, может обеспечить производительность и эстетику детали, полученной литьем под давлением или фрезеровкой, без трудоемкой ручной работы оператора станка.

Для одного продукта, аксессуара конической пластины Wells-Brookfield, механический цех ежегодно должен был фрезеровать сотни небольших электронных зажимов для компонента подключения порта RTD. Проблема была не в стоимости материала — это была маленькая деталь, и ее легко обрабатывать, — а в том, что загрузка этих мелких и капризных деталей в фрезерный станок по одной требовала многих часов ручного труда. Обнаружив эту возможность, Роу совместно с командой внутренних испытаний разработал замену, пригодную для 3D-печати. Ночная печать нейлоном на Fuse 1+ 30W позволила им пройти путь от концепции и дизайна до валидации и серийного производства готовой детали на одной машине и в одном процессе.

«Это определенно упрощает дело — работать с одним и тем же материалом от прототипа до серийного производства очень полезно. Раньше я хотел создавать прототипы из чего-то менее дорогого, что могло скрыть недостатки, но теперь мы можем делать и то, и другое из одного материала», — говорит Роу.

Оптимизация процесса проектирования экономит компании деньги и ускоряет время вывода решения к клиенту. Но реальная экономия заключается в сокращении затрат на труд. Загрузка этих деталей в фрезерный станок составляла основную часть их себестоимости. С появлением 3D-принтера, способного производить детали конечного использования, трудозатраты перестали быть фактором, а переход с фрезеровки на SLS сократил расходы на 88%.

«Хотя их традиционно обрабатывают на станке, мы можем загрузить 1000 штук в Fuse за раз и избежать времени на ручную загрузку этих деталей в фрезерный станок. Цена за деталь упала с 25 до 3 долларов».

Итан Роу, инженер по производству, AMETEK Brookfield

Добавление сложности без увеличения стоимости или времени

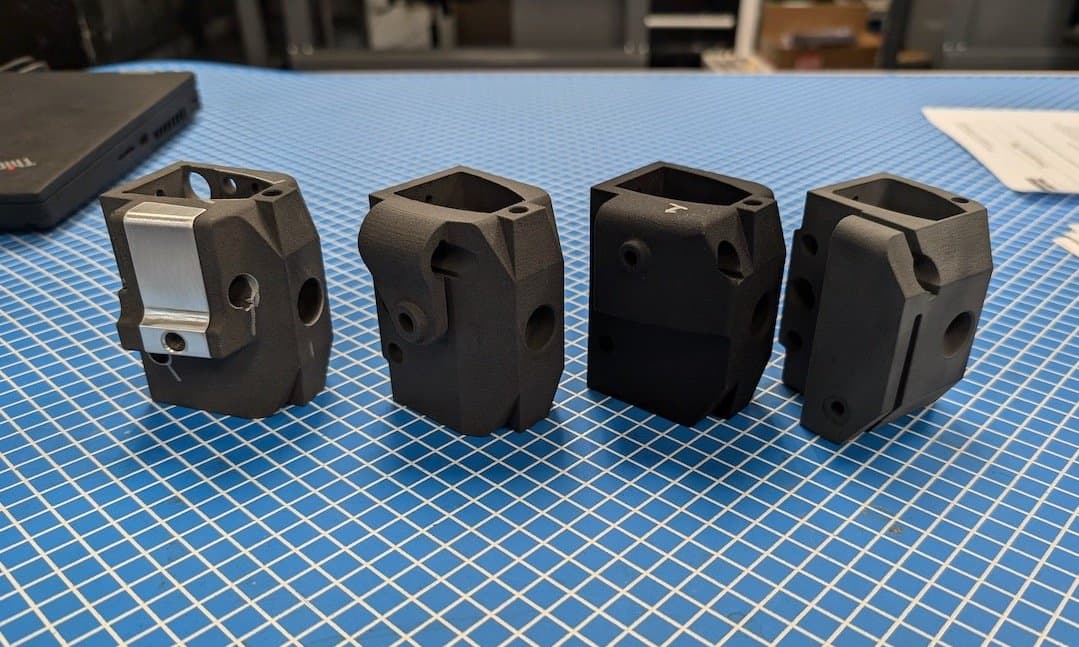

*Эти компоненты для лабораторного штатива быстрого действия HPQA™ Helipath имеют несколько особенностей, которые невозможно обработать на станке. Команда Роу стабильно производит их внутри компании, выпуская около 12-15 штук в неделю, сохраняя при этом гибкость цепочки поставок и возможность адаптации дизайна в будущем.*

Наличие принтера Fuse 1+ 30W прямо в цехе означает, что команды валидации и проектирования могут добавлять функции и тестировать их без загрузки механического цеха и без упрощения своего дизайна. Для одного нового продукта, лабораторного штатива быстрого действия HPQA™ Helipath, команда смогла добавить функции, которые ранее было невозможно обработать на станке: металлический зажим, затем резьбу для винта, корпус двигателя и внутреннюю полость с custom экструзией — деталь постоянно эволюционировала. Деталь изначально была отправлена в механический цех для их стандартной обработки, но поступил отказ.

«Наш механический цех отказался от этой детали, затем мы рассмотрели аутсорсинг, и это стоило бы около 50–70 долларов за штуку на стороннем MJF-принтере. С собственным Fuse это обходится нам в 15–20 долларов за порошок и материалы, а мы производим около 1000 таких деталей в год».

Итан Роу, инженер по производству, AMETEK Brookfield

Внутреннее SLS-производство означало, что Роу мог печатать новую итерацию каждый день для тестирования, а сложность дизайна не вела к увеличению расхода материалов или трудозатрат. «3D-печать этих деталей позволила нам относительно легко реализовать множество таких "дорогих" особенностей в дизайне под мехобработку. Реальное преимущество SLS для подобных деталей в том, что для их механической обработки потребовалось бы дорогое оборудование и много времени. С помощью 3D-печати я получил 10-15 этих деталей в течение недели», — говорит Роу.

Многие из этих компонентов используются в качестве финальных деталей для валидации, которые должны выдерживать тяжелое тестирование. Отзывы клиентов и их руководства были позитивными. «Отзыв нашего менеджера был таким: детали выглядят как литые, а не напечатанные на 3D-принтере. Обычно 3D-печать ассоциируется с линиями слоев, но эти выглядят действительно отлично», — говорит Роу.

Промежуточное производство для решения проблем цепочки поставок

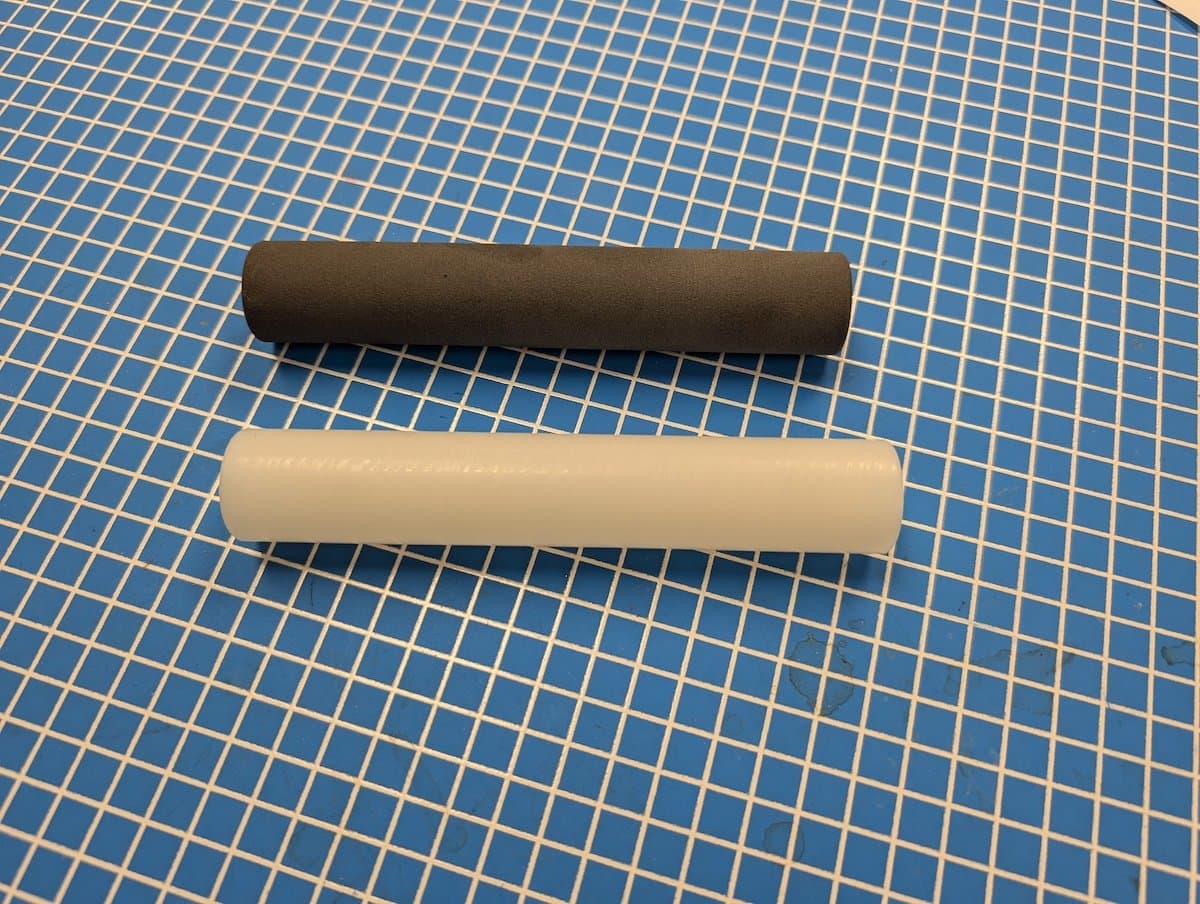

*Когда поставщик не смог вовремя поставить заказ из 30 держателей пружин для проекта, команда Роу провела реверс-инжиниринг деталей, провела их функциональное тестирование и изготовила их на месте на своем SLS-принтере Fuse 1+ 30W с порошком Nylon 12.*

Недавно у поставщика возникли собственные проблемы в цепочке поставок; они не получили из-за рубежа отгрузку компонентов и не смогли поставить заказ из 30 небольших держателей пружин в AMETEK Brookfield. Команда Роу смогла оперативно вмешаться с помощью Fuse 1+ 30W и порошка Nylon 12, проведя компонент держателя пружины через процесс обратного проектирования, валидационные испытания и производственный run из 30 компонентов менее чем за две недели.

«Мы провели краш-тесты и испытания на жизненный цикл пружины, а также тесты при повышенных температурах. Затем мы пересылали его между объектами, чтобы проверить, как с ним обработается почтовая служба. После того как он выжил, мы напечатали его и сохранили как альтернативный вариант производства», — рассказал нам Роу.

Оригинальная деталь представляла собой простую нейлоновую экструзию и не стоила Brookfield дорого, поэтому преимущество заключается не в высокой экономии средств. Вместо этого производство этих деталей внутри компании на Fuse Series дало команде больше гибкости и безопасности — они смогли бесперебойно продолжать свое производство и вовремя выполнять заказы клиентов. «Это было быстро. редизайн не потребовался, поэтому мы могли напечатать его мгновенно. Они были готовы к тестированию на следующий день после запроса».

Совершенствование процессов в AMETEK Brookfield

Brookfield стремится повысить операционную эффективность в своей штаб-квартире, и внутреннее аддитивное производство играет все более важную роль. Внедрение SLS 3D-печати с помощью Fuse Series добавило еще один инструмент для решения проблем неэффективности и поиска возможностей экономии.

Каждый тип 3D-принтера имеет свои преимущества. Для некоторых деталей, например, простых приспособлений на сборочном участке, у сборщиков есть доступ к своим собственным FDM-машинам. Для более сложных дизайнов или производства готовых деталей SLS является лучшим вариантом. «Для многих наших сценариев SLS является лучшим вариантом по сравнению с FFF-производством», — говорит Роу.

}})

}})