Как Form 4L и Fuse Series поддерживают инновации в Radio Flyer

Самый известный продукт Radio Flyer, культовый Original Little Red Wagon® (Оригинальная Маленькая Красная Повозка), может вызывать образы американского традиционализма середины века, но чикагская компания далека от того, чтобы застрять в прошлом — чтобы лидировать в отрасли более века, требуется приверженность новым технологиям и инновационным идеям. 3D-печать играет огромную роль в том, как компания продолжает оставаться ведущим мировым производителем детского транспорта, включая повозки, самокаты, трехколесные велосипеды, картинги, электровелосипеды и многое другое.

Команда разработки продуктов Radio Flyer занимается 3D-печатью целыми днями, каждый день. Их Цех прототипирования полагается на 3D-принтеры Fuse для селективного лазерного спекания (SLS) и крупноформатные стереолитографические (SLA) принтеры Formlabs, чтобы укладываться в сроки проектирования и создавать продукты, которые дарят улыбки и создают теплые воспоминания на всю жизнь.

Мы поговорили с инженером-конструктором продуктов Radio Flyer Агостино ЛоБелло, который занимается оценкой и внедрением новых технологий для их механического цеха. Новый крупноформатный смоляной 3D-принтер Form 4L сократил сроки изготовления высокодетализированных образцов для одобрения поставщиками и увеличил пропускную способность для прототипов в натуральную величину, готовых на следующий день. В сочетании с круглосуточным производством функциональных прототипов на их принтерах Fuse Series, Form 4L помогает цеху производить сотни деталей каждый месяц.

«Одной из первых вещей, которые мы напечатали на 4L сразу после его получения, было сиденье для Stingray Ride-On, и мы использовали эту самую 3D-печать на встрече с поставщиком. Скорость и точность размеров существенно изменили ситуацию в нашем цехе. Сейчас мы успешно печатаем коробку полного размера области построения — когда мы пытались напечатать такой размер на Form 3L, коробка и ее крышка не совпадали. До Form 4L мы предпочли бы выфрезеровать ее на нашем станке с ЧПУ или собрать из частей, напечатанных на SLS».

Агостино ЛоБелло, инженер-конструктор продуктов, Radio Flyer

Fuse обеспечивает прочность и функциональность для семейного тестирования

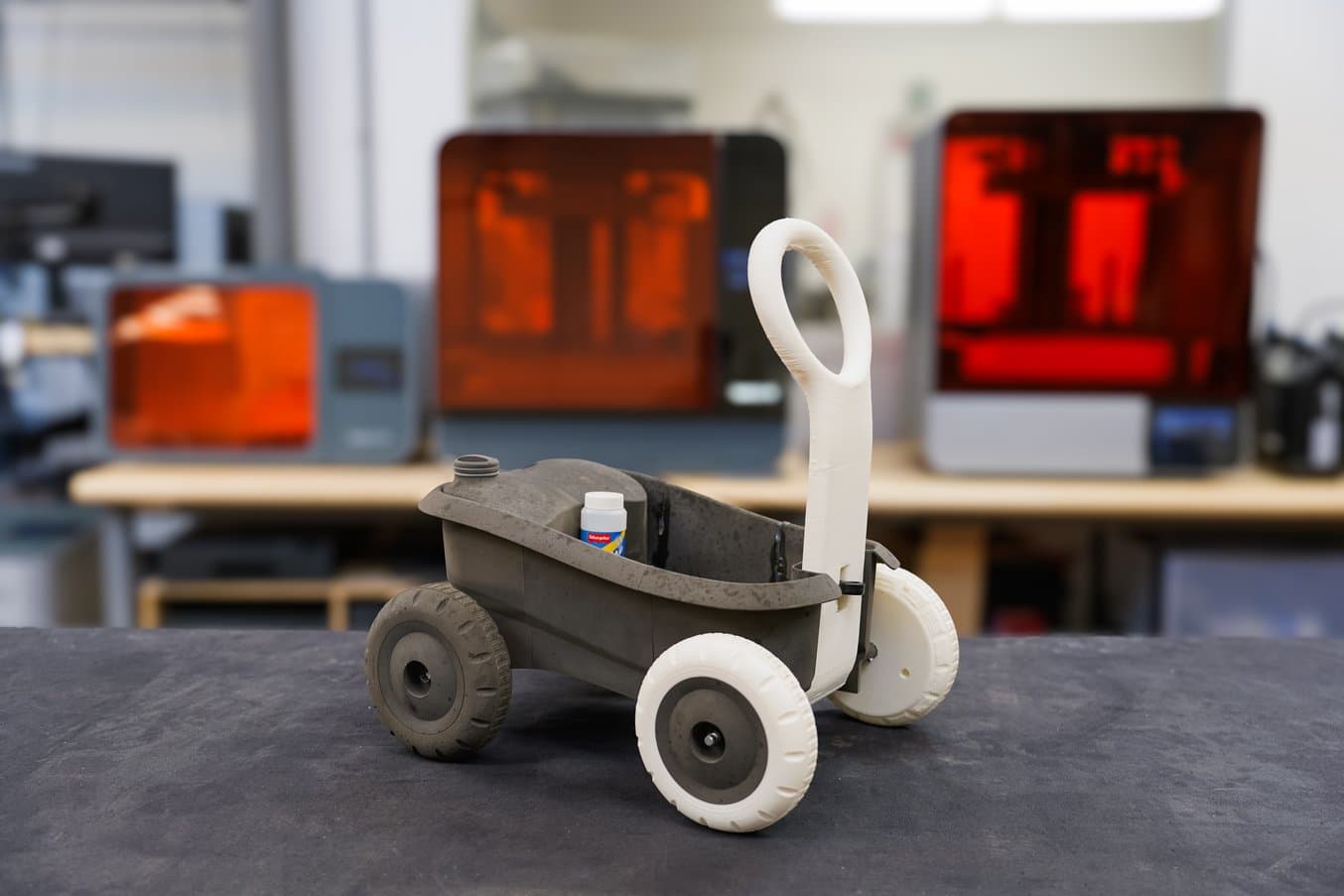

Оригинальный прототип, напечатанный методом SLS (слева), дорожный прототип, напечатанный на SLA 3D-принтере и окрашенный (в центре), и финальная серийная модель Bubble Buddy Walker Wagon.

Любимые игрушки могут служить годами, переходя из поколения в поколение. Radio Flyer создает продукты на долгий срок и стремится выпускать продукцию высочайшего качества и безопасности.

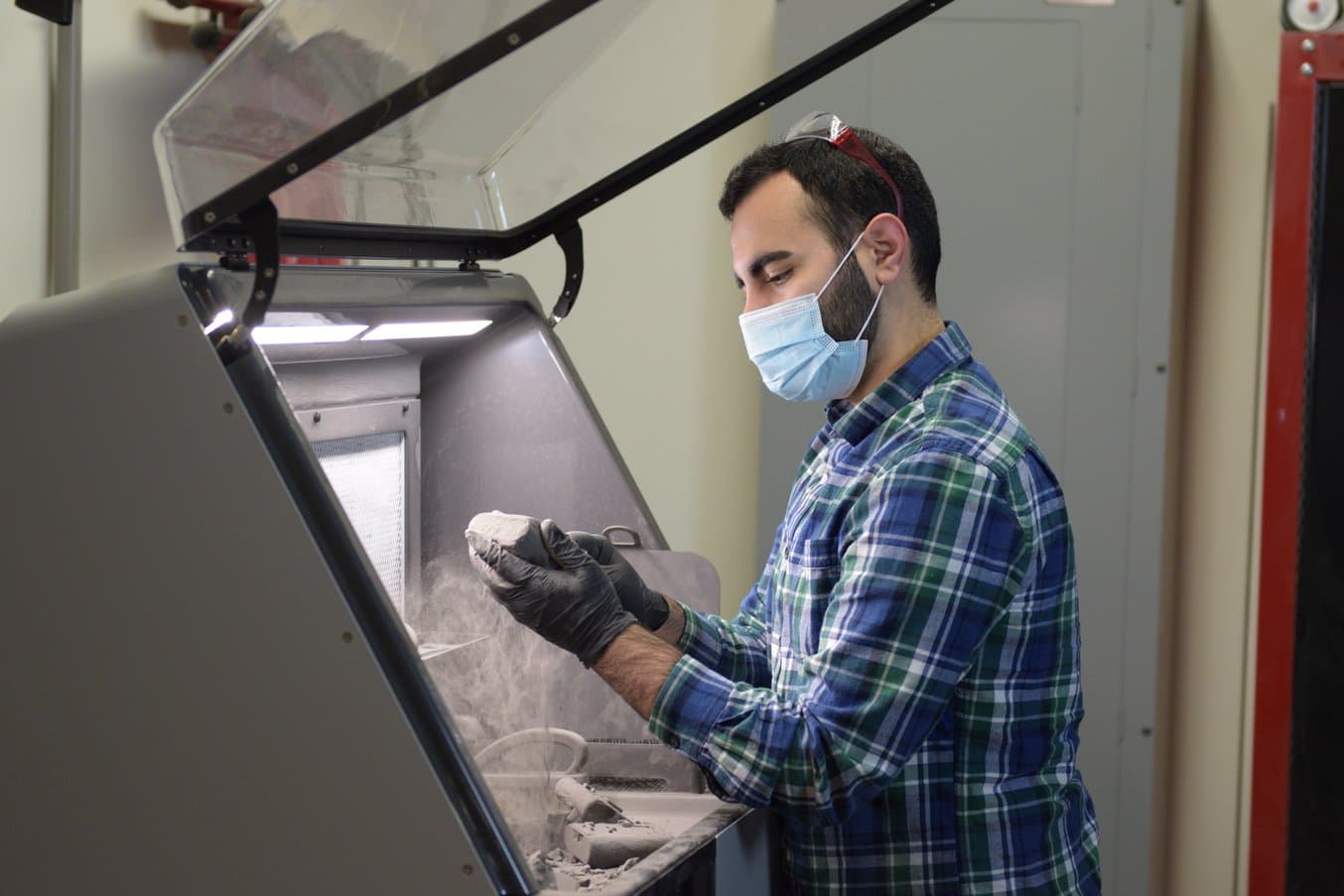

Секрет этой долговечности — в интенсивном процессе прототипирования, через который проходит каждый компонент. С момента добавления своего первого Fuse 1 в 2022 году и Fuse 1+ 30W в 2023 году Цех прототипирования Radio Flyer получил возможность быстро производить функциональные прототипы сидений, шарикоподшипников, ручек руля и многого другого из Nylon 12 Powder для инженеров и дизайнеров.

«Это действительно единственный принтер, которому мы доверяем при создании новой повозки или трехколесного велосипеда. Мы используем его для функциональных корпусов роликов и сборок колес, тормозных механизмов и многого другого. Детали, напечатанные на Fuse, решают потребность в функциональных, готовых к использованию деталях, которые нам комфортно отправлять домой с семьями для тестирования».

Агостино ЛоБелло, инженер-конструктор продуктов, Radio Flyer

Семьи — одни из самых требовательных потребителей, и когда речь идет о безопасности детей, долговечность является главным приоритетом. Печать деталей на принтерах Fuse Series позволяет быстрее выводить продукты за пределы начальных стадий прототипирования, чтобы можно было уверенно проводить несколько раундов тестирования без необходимости печатать новые детали.

Надежность точности размеров

Модель Bubble Buddy Walker Wagon® была прототипирована на SLS 3D-принтере Radio Flyer Fuse 1+ 30W из Nylon 12 Powder, показана здесь как сборный прототип из нескольких частей.

Несмотря на то, что продукты Radio Flyer рассчитаны на детей, они все же значительно больше среднего объема построения 3D-принтера, включая Fuse Series. Прототипы часто разделяют на несколько частей, чтобы они поместились в объем построения 3D-принтера, а затем собирают. Самоподдерживающаяся платформа для печати в SLS 3D-принтерах позволяет размещать несколько деталей вместе в одной сборке, поэтому, даже если заказчикам нужно подогнать детали друг к другу после печати, они могут получить их все сразу, и крупные детали не замедляют итерационный процесс.

«Другое преимущество Fuse в том, что когда нам приходится разбивать крупные детали, чтобы они поместились на Fuse, они должны точно совпадать. Даже если мы печатаем одну сегодня, а другую завтра, нам нужно быть уверенными, что каждый раз будет одинаковая точность размеров. Детали, напечатанные в разные дни, по-прежнему идеально подходят друг к другу», — говорит ЛоБелло.

Принтеры Fuse Series поставляли точные детали так стабильно, что команды дизайнеров и инженеров стали доверять этой технологии все больше и больше. Раньше они использовали FDM 3D-принтер, но Fuse дал им результат с более высоким разрешением — они могут получать больше информации от деталей, не учитывая поддержки или анизотропные геометрии, прежде чем переходить к оснастке.

«Команда рассматривает детали с Fuse так же, как и серийные литые под давлением детали. Мы уверены, что то, что мы отправляем на принтер, мы и получим на выходе — функциональные детали качества готового продукта».

Агостино ЛоБелло, инженер-конструктор продуктов, Radio Flyer

Скорость и пропускная способность с SLS 3D-печатью

Летом — в самое загруженное время года — два принтера Radio Flyer серии Fuse работают без остановки, часто расходуя более 20 кг порошка Nylon 12 Powder каждый месяц.

В каждой категории продуктов Radio Flyer, такой как повозки, e-bikes или самокаты, есть несколько продуктов и компонентов, поэтому новые проекты по разработке ведутся постоянно. Детали SLS используются на каждом этапе, от ранних доказательств концепции до моделей финальной стадии, которые отправляются потенциальным покупателям и партнерам. Литье под давлением не имеет смысла, пока заказы клиентов и объемы не будут полностью утверждены, поэтому Radio Flyer использует низкую стоимость за деталь и высокую пропускную способность принтеров Fuse Series, чтобы быстро и экономично дойти до этой точки.

*«Принтеры Fuse работают 24/7, всегда по одной сборке в день, а иногда и две, если они немного короче. В самое загруженное время летом, когда мы получаем несколько итераций разных концепций каждый день, мы расходуем от 20 до 30 килограммов порошка в месяц», — говорит ЛоБелло.*

Добавление возможности SLS перенесло часть рабочего процесса Radio Flyer с FDM и аутсорсинга. Они могут продвинуться дальше в цикле разработки продукта, прежде чем возникнет необходимость в оснастке, потому что они уверены в способности деталей, напечатанных на Fuse, воспроизвести то, что они в конечном итоге получат от литого под давлением компонента. «Это ускорило наш рабочий процесс. Нам не нужно так много отправлять на сторону, и, с точки зрения инженерии и разработки продуктов, нам требуется меньше раундов настройки и корректировки спецификаций перед отправкой проектов на завод», — говорит ЛоБелло.

Ликвидация разрыва с помощью Form 4L

Form 4L помог Radio Flyer быстро печатать крупные детали, поэтому команды дизайнеров и инженеров могут соблюдать критические сроки, будучи уверенными, что им удалось протестировать все свои идеи.

Рабочий процесс разработки Radio Flyer стал опираться на SLS 3D-печать. Их предыдущий крупноформатный SLA 3D-принтер, Form 3L, не получал много запросов от команды. Но с появлением Form 4L это начало меняться.

*«Нам часто нужны быстрые сроки выполнения заказов для обзоров дизайна. Предыдущие крупноформатные варианты не успевали изготовить детали достаточно быстро, и именно в этом быстром выполнении, я думаю, Form 4L ликвидировал разрыв. Он достаточно быстрый, чтобы наш техник по 3D-печати запускал несколько сборок в день», — говорит ЛоБелло.*

Более быстрое время печати и больше циклов печати каждый день привели к более проработанным идеям и глубокому пониманию того, как каждый продукт удовлетворяет конкретную потребность. «Мы тратим много времени на проектирование наших продуктов и все мыслимые способы их использования. Мы спрашиваем: "Как люди будут это использовать? Что бы они хотели в этом добавить?"», — говорит ЛоБелло. Быстрая и мощная 3D-печать — один из способов найти все возможные ответы на эти вопросы.

«Возможность быстро создавать прототипы наших идей благодаря тому, что мы можем генерировать больше версий и быстро тестировать эти идеи с Form 4L, позволила нам быстрее и дальше развивать концепции. Мы можем внедрять в продукты новые функции, что было бы затруднительно раньше».

Агостино ЛоБелло, инженер-конструктор продуктов, Radio Flyer

Улучшения точности и надежности

Прототипы новых продуктов для электровелосипедов и аксессуаров к ним часто отправлялись на принтеры Fuse Series до того, как Radio Flyer приобрел Form 4L. Теперь улучшенная надежность и точность размеров Form 4L дали командам уверенность в том, что их детали будут точными и легко поддаваться постобработке для прототипов финального одобрения.

До добавления Form 4L команда Цеха прототипирования не получала много запросов на крупноформатную SLA-печать, потому что команды разработчиков продуктов были разочарованы недостаточной точностью размеров. «Когда мы собираем прототип, разные компоненты должны бесшовно соединяться друг с другом, иначе это отвлекает и не позволяет нам извлечь максимальную пользу из обзора дизайна», — говорит ЛоБелло.

Чтобы запросить деталь внутри компании, а не обратиться к проверенному фрезеровщику на ЧПУ или дорогому сервису промышленной 3D-печати, команда продукта должна быть полностью уверена, что получит то, что хочет, особенно при ограниченных временных рамках, если что-то пойдет не так. «В этом и есть большое улучшение по сравнению с Form 3L. У нас намного больше уверенности в том, что Form 4L даст нам детали, которые будут работать для наших целей», — говорит ЛоБелло.

Команда начала получать все больше и больше запросов на SLA-детали теперь, когда Form 4L стал доступен. Для дорожных показов, где команда разработки продуктов и продаж Radio Flyer встречается с розничными покупателями, чтобы продемонстрировать свои новые продукты и идеи, команде нужны детали, которые почти неотличимы от литых под давлением по качеству поверхности.

«Эти детали должны быть точными, потому что мы используем их, чтобы демонстрировать розничным торговцам, что они будут покупать. Для неподготовленного взгляда их должны принимать за финальный manufactured продукт, и детали Form 4L помогают нам этого достичь», — говорит ЛоБелло.

Вневременной, элегантный продукт требует дополнительного тестирования

Быстрое и надежное прототипирование с помощью как SLA, так и SLS 3D-печати помогло Radio Flyer создавать новые эволюции культовых игрушек и семейных продуктов, предоставляя инструменты для создания воспоминаний на всю жизнь.

Пользуясь доверием и любовью семей более 100 лет, Radio Flyer создала наследие инновационных, высококачественных продуктов, которые радовали поколения семей. Сочетание красивого дизайна продукта с функциональностью и безопасностью требует интенсивных итераций и реальных отзывов от семей — 3D-печать делает этот процесс возможным для Radio Flyer.

Благодаря внедрению промышленных 3D-принтеров, таких как Fuse Series и Form 4L, их команды дизайнеров могут пробовать новое, корректировать мелкие детали и полагаться на то, что их прототипы будут вести себя как настоящие продукты.

Добавление Form 4L открыло в их Цехе прототипирования возможности, которых не было раньше — производить высокодетализированные модели, которые можно почти не отличить от литых под давлением деталей, менее чем за день. Скорость, точность и надежность Form 4L помогают Radio Flyer делать то, что они умеют лучше всего — смотреть на традиции через призму современных технологий, чтобы создавать игрушки, сочетающие в себе лучшее из обоих миров.

}})

}})

}})

}})

}})