Как KORG Berlin использует 3D-печать в разработке новых типов синтезаторов

Цифровые достижения произвели революцию в музыкальном производстве — даже ноутбук может превратить спальню в звукозаписывающую студию. Но команда KORG Berlin считает, что физическая чувствительность и непредсказуемость реальных инструментов побуждают музыкантов экспериментировать интуитивно, предлагая преимущества, которые не могут быть заменены программным обеспечением.

KORG Berlin — это независимо действующая дочерняя компания всемирно известного производителя инструментов KORG INC. Вместе с генеральным директором Тацуя Такахаси, пионером, стоящим за созданием культовых синтезаторов, таких как Minilogue, Monotron и Volca, десять сотрудников работают над оживлением индустрии синтезаторов, которой угрожает программная генерация инструментовки.

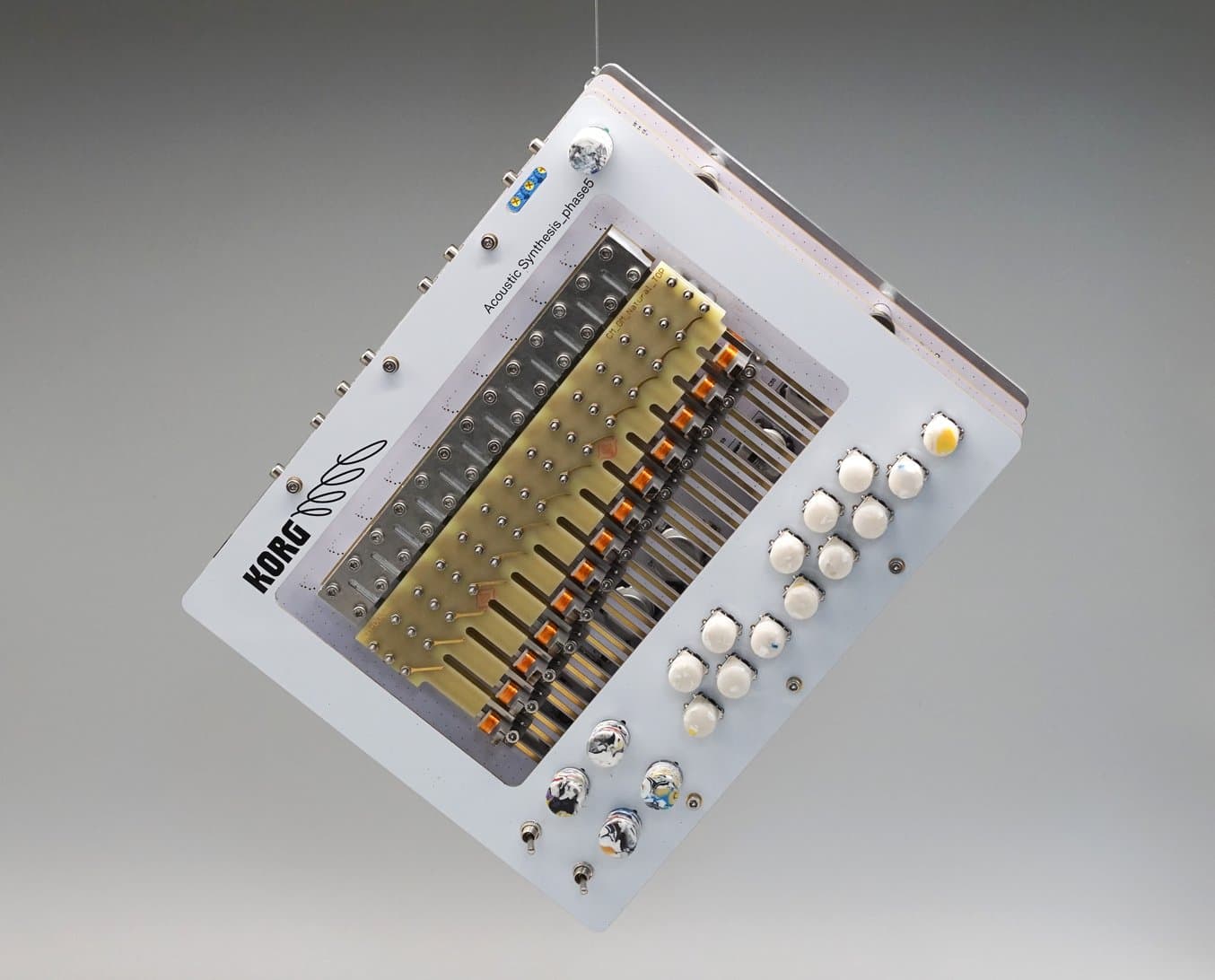

Задача KORG Berlin — исследовать новые, инновационные идеи силами всего лишь небольшой команды. Они разработали не только новый синтезатор, но и совершенно новую форму синтеза, которую они представили со своим прототипом Acoustic Synth Phase5 на выставке Superbooth 2023.

Мы поговорили с разработчиком аппаратного обеспечения Лукасом Хартманном и дизайнером по устойчивому развитию и коммуникациям Самантой Мельник о важности быстрого прототипирования для исследования инновационных идей.

Acoustic Synth Phase5: Первый акустический синтезатор

Инструменты и эффекты, производимые ансамблями, теперь в значительной степени могут быть заменены цифровыми эквивалентами. Большинство производителей признали этот тренд и все больше фокусируются на разработке музыкальных программных решений, а не физических инструментов и синтезаторов.

С Acoustic Synth Phase5 KORG Berlin сочетает управляемость синтезаторов с органичной необработанностью акустических инструментов, используя камертоны в качестве звукогенераторов, которые приводятся в движение магнитными полями.

Acoustic Synth Phase5 приглашает музыкантов перейти от цифрового к аналоговому, физическому аспекту инструментовки. Камертоны, которые взаимодействуют с их пространственным окружением, можно щипать пальцами или заглушать, и, как гитара, они образуют петли обратной связи, когда их сигнал отражается обратно к ним от стен или усилителей. «Механические детали реагируют, например, на комнатную температуру и звучат по-разному в каждой студии. Здесь задействованы сложные физические процессы, которые нельзя просто воспроизвести в программном обеспечении», — объясняет Хартманн.

Прототипирование с помощью 3D-печати на месте

«Если мы хотим производить физические объекты, которые нравятся пользователям, то мы, как дизайнеры, также должны получать удовольствие от их создания и физического взаимодействия с ними», — говорит Лукас.

С момента основания KORG Berlin 3D-печать была необходима в разработке Acoustic Synth Phase5. «Когда мы начали думать о том, какие машины мы хотим купить для нашего прототипирования, сразу стало ясно, что нам нужны 3D-принтеры», — вспоминает Мельник. Для молодой команды аддитивное производство больше не является инновацией, а самым быстрым, простым и дешевым способом создания прототипов.

«Большинство членов нашей команды уже были знакомы с 3D-печатью по время учебы. Для такой мастерской, как наша, которая пытается innovать, супер важно иметь экономически эффективный вариант, как 3D-печать, для производства прототипов».

Саманта Мельник, дизайнер по устойчивому развитию и коммуникациям, KORG Berlin

Для разработки аналоговых инструментов чрезвычайно важно оценить прототип, который передает ощущения. KORG Berlin использует экосистему Form Series для быстрых итераций.

3D-печать на месте сокращает время ожидания на 90%

Для KORG Berlin внутристудийное аддитивное производство дает Хартманну возможность сосредоточиться на своих концепциях, выходя за пределы существующего портфолио компонентов и проводя итерации со скоростью печати, а не со скоростью внешних производителей.

«3D-принтеры дают нам большую творческую свободу, потому что нам не нужно ориентироваться на существующие детали и существующие стандарты. Независимо от того, что у нас на уме, мы можем просто это напечатать, вместо того чтобы тратить часы на поиск деталей в наличии на складах».

Лукас Хартманн, разработчик аппаратного обеспечения, KORG Berlin

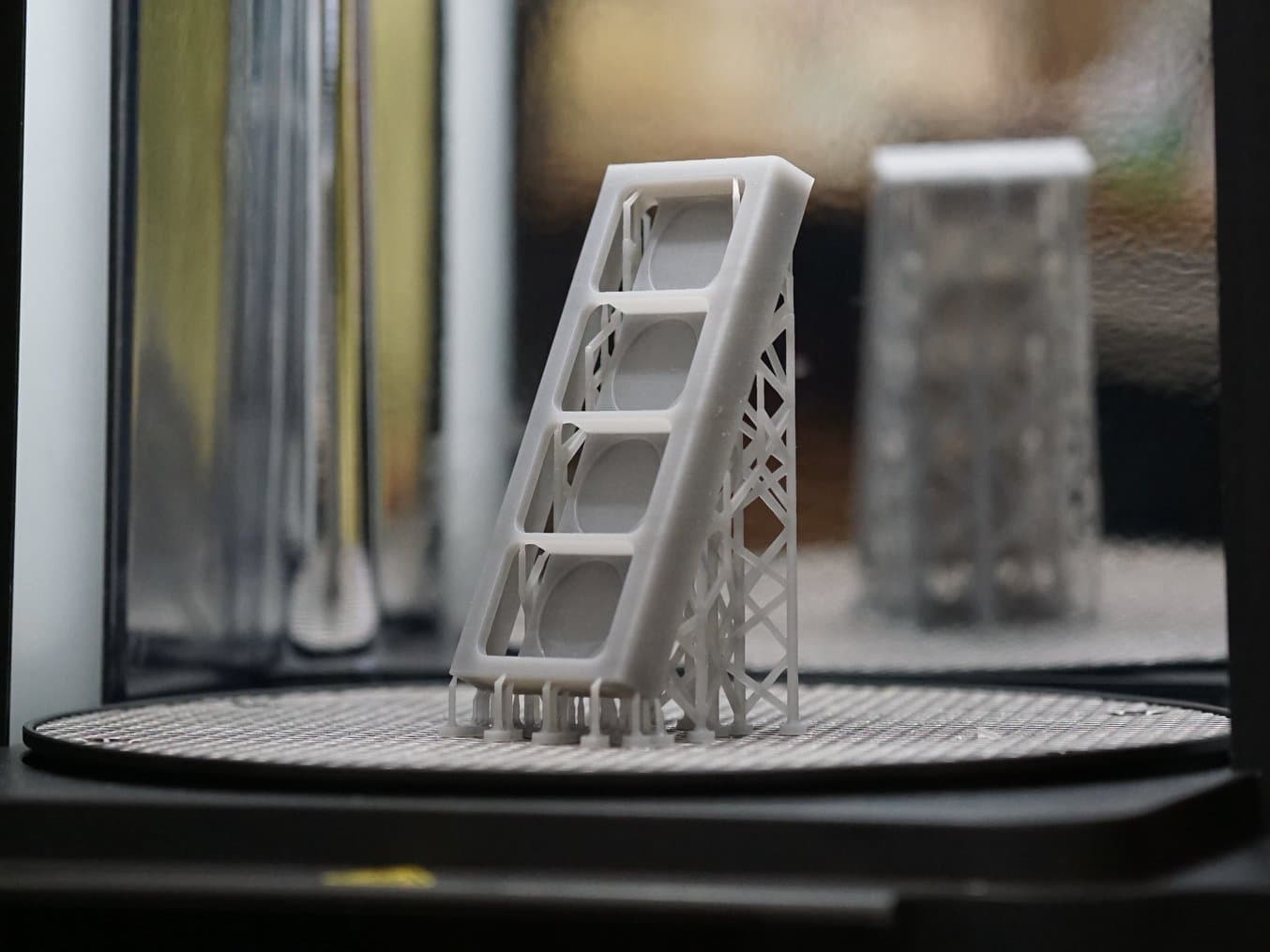

KORG Berlin полагается на точность 3D-принтеров на смоле от Formlabs для производства пользовательских деталей функциональных прототипов, таких как эта направляющая слайдера, напечатанная на смоле Rigid 4000 Resin.

Время ожидания при аутсорсинге деталей может составлять три дня, по сравнению с несколькими часами или меньше при внутристудийной 3D-печати. Это позволяет Хартманну и Мельник оставаться в творческом потоке.

«С помощью 3D-печати мы не только экономим сроки доставки, но и постоянно находимся во взаимодействии с нашими разработками. Если мы хотим создавать инструменты, с которыми музыканты могут установить связь, то мы и сами должны иметь к ним отношение, вместо того чтобы передавать на аутсорсинг каждый шаг производства».

Лукас Хартманн, разработчик аппаратного обеспечения, KORG Berlin

| Среднее время выполнения заказа на деталь | Среднее время печати детали на Form 3+* | Сокращение времени выполнения с помощью 3D-печати |

|---|---|---|

| 3-4 дня | 5-7 часов | 90% |

*На Form 4 скорость значительно выше. Узнайте больше здесь.

Для Мельник производство аналоговых инструментов связано с большой ответственностью, которая, по ее мнению, слишком долго игнорировалась индустрией синтезаторов. Каждый физический инструмент требует природных ресурсов как при производстве, так и при разработке. Поэтому KORG Berlin старается сделать свои инструменты максимально устойчивыми. Печатая детали на месте, команда экономит выбросы CO2 от транспортировки.

«Печать деталей внутри студии и из материала, который у нас уже есть на месте, вместо того чтобы заказывать доставку различных компонентов, которые могут вообще не работать, действительно может иметь значение с точки зрения устойчивого развития».

Саманта Мельник, дизайнер по устойчивому развитию и коммуникациям, KORG Berlin

Преимущества 3D-принтеров Formlabs на смоле перед FDM и CNC

Долгое время у KORG Berlin был доступ только к FDM 3D-принтерам. С приобретением стереолитографического 3D-принтера Form 3+, FDM-принтеры почти не используются.

«Я использую наши SLA-принтеры гораздо чаще, чем FDM-принтеры, просто из-за их разрешения, гладкой поверхности и большого выбора материалов. С SLA я могу сделать так много, что было бы невозможно с FDM. Обратное я сказать не могу».

Лукас Хартманн, разработчик аппаратного обеспечения, KORG Berlin

Первое большое преимущество SLA-принтеров Formlabs — их доступность: интуитивный пользовательский опыт, простые рабочие процессы и проверенные настройки. В отличие от FDM-печати, Form 3+ не требует никакого предварительного опыта или длительных экспериментов с настройками печати, но позволяет даже новичкам добиваться абсолютно надежных и быстрых результатов. «Form 3+ дает нам полную воспроизводимость и печатает одну и ту же деталь идеально каждый раз», — объясняет Лукас.

Сложные мелкие детали можно точно, экономично и быстро печатать на 3D-принтере с помощью Grey Pro Resin, чтобы разработка могла продолжаться без перерывов.

Настройка печати также проста, поскольку идеальные параметры, ориентация детали и необходимые поддержки автоматически генерируются в PreForm. В KORG Berlin все члены команды могут легко печатать на Form 3+, что дает небольшой команде гибкость и ускоряет время разработки.

Платформа для построения 2 с технологией быстрого съема помогает минимизировать время пост-обработки. «Платформа для построения 2 — это огромное преимущество. Теперь мы можем полностью обходиться без опорных структур и печатать прямо на платформе для построения. Теперь мы можем печатать детали, такие как распорки, которые должны быть абсолютно точными, в плоскости XY. Это означает, что жесткие допуски на уровне микронов можно печатать гораздо проще», — говорит Хартманн.

«Form 3+ невероятно прост в использовании. С SLA 3D-печатью нам не нужно беспокоиться о геометрии наших деталей и пост-обработке, например, потому что печатаемая деталь ориентируется автоматически. Это делает рабочий процесс очень быстрым. Особенно для такой маленькой команды, как наша, чрезвычайно ценно иметь возможность производить эстетичные детали с минимальной пост-обработкой».

Саманта Мельник, дизайнер по устойчивому развитию и коммуникациям, KORG Berlin

Синтезаторы состоят из множества мелких деталей, которые должны быть идеально расположены, чтобы позволить камертонам вибрировать. Поэтому Хартманну пришлось производить детали со сложной геометрией, которые были недостижимы путем фрезерования или FDM 3D-печати. «Высокая точность печати Form 3+ очень помогла нам в производстве всех наших маленьких и геометрически сложных деталей», — говорит Лукас.

«Преимущество SLA в том, что мне почти не приходится адаптировать свой дизайн благодаря простой печати поддержек, которая предлагает большие допуски. Для FDM или CNC мне регулярно приходится вносить коррективы и разбирать детали на несколько компонентов, чтобы изготовить их. С SLA у меня просто нет этих проблем».

Лукас Хартманн, разработчик аппаратного обеспечения, KORG Berlin

Творческая свобода благодаря разнообразию материалов

Особенно воодушевило команду KORG Berlin в 3D-печати на смоле с Formlabs широкое разнообразие доступных материалов, которое дало им свободу пробовать различные концептуальные подходы без дополнительных входных затрат. Они могут не только экономично печатать точные распорки для своих прототипов с помощью Grey Pro Resin или Rigid 4000 Resin, но и экспериментировать с высококачественными материалами, такими как керамика, и быстро тестировать различные элементы управления, такие как драм-пады, из Elastic 50A Resin.

Библиотека материалов Formlabs включает материалы с рядом материальных свойств. Эти пэды напечатаны с помощью Elastic 50A Resin.

Прототип держателя пэда должен быть более жестким и прочным и печатается с помощью Grey Resin Pro.

Вместо того чтобы покупать разное оборудование для использования разных материалов, смолы Formlabs можно менять за считанные секунды. Это дает команде KORG Berlin гибкость для реагирования на новые требования и отзывы клиентов.

«То, что мы можем легко экспериментировать с таким количеством материалов, помогает нам оставаться открытыми для новых возможностей. Другие устройства работают только с определенными материалами и ограничены в том, как мы их используем. У Form 3+ нет таких ограничений, и постоянно разрабатываются новые смолы, похожие на материалы, которые мы бы использовали для конечных применений. В этом заключается прелесть SLA».

Саманта Мельник, дизайнер по устойчивому развитию и коммуникациям, KORG Berlin

Будущие разработки с 3D-печатью на смоле

Творчество часто висит на волоске и должно быть реализовано, пока не пропало вдохновение. Благодаря гибкости внутристудийной 3D-печати на смоле, KORG Berlin и впредь будет производить инновации, такие как Acoustic Synthesis_phase5.

KORG Berlin продолжит свои поиски инновационных подходов к аналоговому синтезу — 3D-печать является неотъемлемой частью этого процесса. В настоящее время 3D-принтеры на смоле Formlabs используются для разработки Acoustic Synthesis_phase5. Хартманн говорит: «Это огромная привилегия — иметь доступ к таким технологиям, как 3D-печать. Такие быстрые итерации ранее были немыслимы и теперь открывают целый новый спектр продуктов и идей для нашей работы».