Как Rosenberger оптимизирует традиционное производство с помощью 3D-печати оснастки и готовых деталей

Сегодня наша постоянная связь с интернетом — через телефоны, автомобили, холодильники и многое другое — заставляет легко забыть о той технологической сложности и инновациях, которые делают возможным соединение мира в реальном времени.

Группа компаний Rosenberger, один из крупнейших мировых игроков в этой области, — именно тот производитель, который делает эту связь возможной. С 1958 года компания производит высокочастотные волоконно-оптические и высоковольтные решения для подключения, которые питают нашу глобальную сеть.

Чтобы сохранять успех в постоянно меняющейся отрасли (и быть одним из ключевых драйверов этих изменений), Rosenberger должна оставаться в курсе новейших технологий от других производителей, включая 3D-печать. Они внедряли аддитивные технологии в свой рабочий процесс на протяжении многих лет и сотрудничают с Formlabs с 2017 года.

Сегодня за парк 3D-принтеров Formlabs отвечает конструктор оборудования Мануэль Каспрейтер (Manuel Kaspreiter). В парке семь стереолитографических (SLA) 3D-принтеров Form Series и три селективных лазерных спекающих (SLS) 3D-принтера Fuse Series. Каспрейтер рассказал нам о том, как Rosenberger использует технологии SLA и SLS на каждом этапе производства: от ранних итераций проектирования до выпуска готовых деталей и производства вспомогательной оснастки.

Преодоление первоначального скептицизма

В Rosenberger принтеры Form 3+ работают практически непрерывно, производя инструменты, прототипы, запчасти и оснастку.

Хотя 3D-печать сейчас с энтузиазмом принята всеми отделами и функциями внутри Rosenberger, Каспрейтеру пришлось преодолеть первоначальный скептицизм при внедрении технологии. Большинство сотрудников были знакомы только с технологией 3D-печати методом послойного наплавления (FDM) и ассоциировали ее с низкой точностью, шероховатой поверхностью и анизотропией. Чтобы преодолеть их сопротивление, Каспрейтер начал с демонстрации деталей, напечатанных на SLA-принтерах, которые отличались гладкой поверхностью и допусками, сопоставимыми с механической обработкой.

«Многие ассоциируют 3D-печать с FDM, и это их отталкивает. Нам пришлось убеждать людей, что SLA и SLS несравнимы с FDM... Если вам нужны детали с высоким качеством поверхности, то SLA — действительно хороший вариант. Напечатанные в правильном материале и правильно ориентированные в PreForm, SLA-детали могут соперничать с литыми под давлением», — говорит Каспрейтер.

Качество SLA и SLS принтеров говорило само за себя — сегодня 3D-принтеры Rosenberger работают непрерывно, выполняя запросы со всей компании. Каспрейтер производит детали для прототипов, инструментов, запасных частей и вспомогательной оснастки для производства или сборки.

«Наши коллеги, да и отрасль в целом, поняли, что с 3D-печатью мы можем быть быстрее и гибче, чем при механической обработке, чтобы разрабатывать решения».

Мануэль Каспрейтер, конструктор оборудования, Rosenberger

Замена и улучшение промышленных производственных линий

Два SLS 3D-принтера Fuse 1+ 30W в Rosenberger производят запасные части для своего промышленного оборудования по требованию. Раньше эти запчасти фрезеровались, но с помощью SLS 3D-печати их можно изготавливать на 80% быстрее.

Производство разнообразной продукции Rosenberger требует использования широкого спектра станков, и их техническое обслуживание является проблемой для операционной деятельности. По своей природе запасные части требуют срочности. Если машина выходит из строя, производство останавливается. Чем дольше простой, тем хуже для финансовых результатов компании.

Rosenberger всегда полагалась на традиционное фрезерование с ЧПУ для производства запчастей по требованию, но по мере развития науки о материалах и повышения скорости и мощности 3D-принтеров, использование 3D-печати для быстрой замены стало более эффективным и доступным.

«По сравнению с фрезерованием, мы получаем детали на 80% быстрее с помощью 3D-печати и можем реагировать на потребности в течение ночи».

Мануэль Каспрейтер, конструктор оборудования, Rosenberger

Повышение эффективности с помощью пользовательской оснастки

Поскольку сотрудники стали комфортно и компетентно использовать возможности внутренней 3D-печати, принтеры Form 3 Series и Fuse Series стали использовать не только при поломках.

Недавно сотрудник производства заметил, что вода неэффективно течет через промышленную моечную машину, и обратился в команду разработки инструментов для создания решения. SLA 3D-печать и универсальная библиотека материалов Formlabs позволили быстро создать итерацию новой конструкции, точно настроив угол отверстий внутри моечной машины, чтобы вода могла направляться через шарообразный компонент. После установки устройство сразу же улучшило производительность мойки и сократило потребление энергии и воды.

После того как деталь была спроектирована, протестирована и доработана, Каспрейтер запустил ее в производство, напечатав по одной для каждой промышленной моечной машины, чтобы максимизировать экономию затрат и производительность цеха. Уникальная геометрия и небольшой объем необходимых деталей (всего 40 штук) делают литье под давлением невозможным, а механическую обработку — сложной, поэтому для этого компонента была выбрана 3D-печать по требованию.

«Шар полый внутри и имеет отверстия во всех направлениях и под разными углами. Это геометрия, которую нельзя произвести никаким другим способом. Без 3D-печати производство было бы гораздо более трудоемким, сложным, и результат был бы не таким хорошим».

Мануэль Каспрейтер, конструктор оборудования, Rosenberger

Подобные быстрые улучшения, предложенные техниками со всего завода, могут кардинально изменить операционную деятельность и производительность компании. Без аддитивного производства конструкторам пришлось бы прибегать к сложным литейным процессам или фрезеровке нескольких деталей, которые затем пришлось бы трудоемко собирать. Сегодня они могут пропустить эти дорогостоящие процедуры. С Form 3+ производство происходит быстрее, экономичнее и требует меньше ручных операций, так как прозрачная сфера печатается целиком. Команда использует фрезерование с ЧПУ только для финальных отверстий, что не является проблемой благодаря высокой ударной вязкости, жесткости и прочности Clear Resin.

Избегая операций фрезерования, литья и токарной обработки, Rosenberger не только снижает производственные затраты и время, но и оптимизирует работу традиционных станков. Каждый процесс, переведенный на 3D-печать, «освобождает мощности более дорогих производственных машин, которые затем можно использовать для специализированных применений, не подходящих для 3D-печати. Это позволяет достичь более оптимальной загрузки существующего оборудования», — объясняет Каспрейтер.

«Производственный сотрудник, который запросил моечный шар, абсолютно доволен. Он уже инициировал несколько других проектов, где видит потенциал для улучшения задач с помощью 3D-печатных компонентов», — говорит Каспрейтер.

Именно такое инновационное мышление и стараются поощрять эксперты Rosenberger по аддитивным технологиям по всей компании. Обучение 3D-печати дает сотрудникам возможность распознавать неэффективность в своих рабочих процессах и предлагать решения, экономя ресурсы компании и сокращая отходы в каждом отделе.

Повышение пропускной способности – Рентабельное серийное производство на 3D-принтере

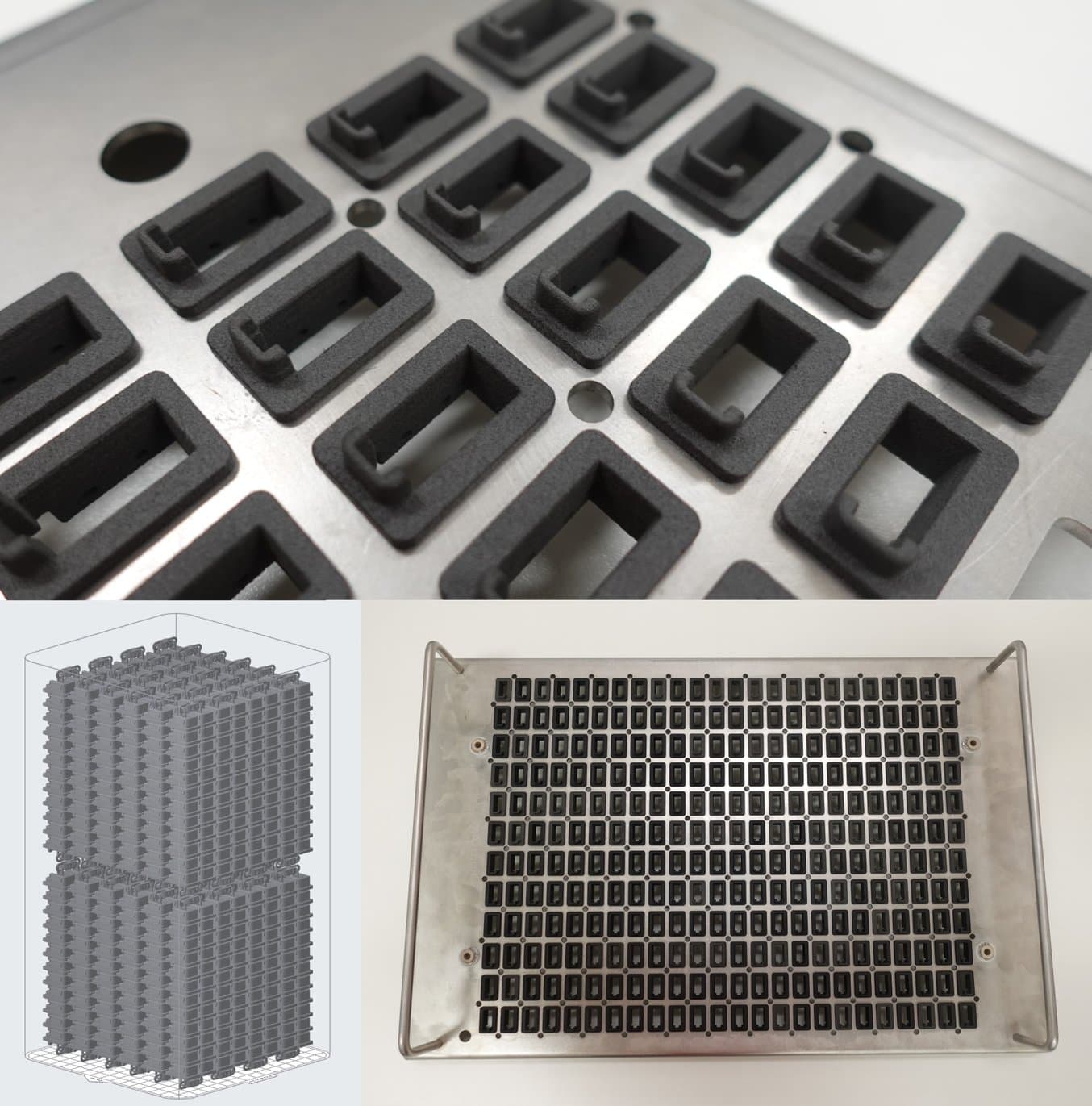

Большая камера построения и высокая пропускная способность Fuse 1+ 30W позволяет Rosenberger производить SLS-детали большими тиражами при низкой себестоимости, например, эти зажимы из Nylon 12 Powder для использования в моечной линии.

И SLA, и SLS 3D-печать могут принести огромную пользу для производственной оснастки, но именно SLS-печать проявляет себя в применениях, где необходимы большие объемы деталей.

В одном из процессов очистки сотрудник Rosenberger заметил, что моечная система очищает только небольшие партии, несмотря на наличие объема для более крупных партий. Он разработал систему держателей, в которой более крупные партии, размещенные на нержавеющей пластине, можно было погружать в ультразвуковую ванну. Команда Каспрейтера спроектировала и напечатала 8500 зажимов из Nylon 12 Powder для крепления пластины. «Наш Fuse 1+ 30W работал пять недель», — вспоминает Каспрейтер. Благодаря высокопроизводительной SLS-печати им удалось повысить эффективность всего процесса.

Особенно в сочетании с Fuse Sift, принтер Fuse 1+ 30W может справляться с крупносерийным производством с минимальными усилиями и низкой себестоимостью детали. Камера построения объемом 7,5 литров Fuse 1+ 30W может вместить несколько деталей одновременно, а поскольку SLS-печать не требует поддержек, это экономит дополнительный материал и ручную постобработку.

Отдел инструментального производства Rosenberger использует Fuse Sift для удаления несспеченного порошка с напечатанных деталей, 60% которого идет в переработку. Недавно команда также начала использовать полностью автоматизированную систему пескоструйной обработки — похожую на новинку Fuse Blast от Formlabs — для очистки партий отпечатков в закрытом процессе, что еще больше ускоряет производство больших объемов.

Ускорение инноваций

До появления 3D-печати Rosenberger приходилось использовать требующие много времени услуги литья под давлением для прототипов и даже производственных деталей. Из-за высоких затрат и длительного времени ожидания сотрудники не решались экспериментировать и обычно воздерживались от запроса нескольких итераций или небольших партий тестовых деталей. С увеличением мощностей отдела инструментального производства по 3D-печати сотрудники каждой команды могут воплощать свои идеи в жизнь, не беспокоясь о потенциальных затратах. 3D-принтеры Form Series и Fuse Series могут рентабельно производить быстрые модели и тестовые детали для любого применения и помогать клиентам проводить свои проекты через каждую стадию разработки.

«Раньше для производства очень малых количеств методом литья под давлением изготавливали пробные формы. 3D-печать позволяет нам обходиться без дорогих металлических форм, что делает прототипирование гораздо дешевле. Замечательно то, что теперь можно также производить пробные детали с помощью 3D-печати, которые раньше бы не делали. Это позволяет нам показывать клиентам стадию разработки — не только на компьютере, но и физически. Вы можете смотреть на деталь в CAD и пытаться симулировать ее, но физически держать деталь в руках и тестировать ее в месте использования — это дает совершенно другое ощущение», — поясняет Каспрейтер.

«Большое преимущество 3D-печати — ее доступность. То, что вы можете быстро и с низкими затратами получить физический предмет, значительно снизило порог для испытания новых вещей. Поскольку это так дешево, вы можете ошибиться, извлечь урок и внести улучшения в следующей попытке. И в этом великая сила 3D-печати».

Мануэль Каспрейтер, конструктор оборудования, Rosenberger

Выбор правильной технологии и материала

Особенная сложность для отдела инструментального производства Rosenberger — необходимость постоянно производить уникальные детали в сжатые сроки. Сложные процессы или неудачные печати их замедляют, поэтому интуитивно понятный интерфейс и простой рабочий процесс важны. Им нужно полагаться на то, что принтер будет выдавать стабильный результат каждый раз, без необходимости подстройки workflow.

«Для нас всегда было важно, чтобы отпечатки имели точные размеры, были прочными, имели хорошие механические свойства и были надежными... Form 3 очень надежен — несравнимо с другими системами. Поскольку у нас очень большое разнообразие деталей, которые мы почти никогда не печатаем дважды, для нас всегда важно, чтобы трудозатраты на печать были относительно низкими. И именно эти аргументы говорили в пользу системы Formlabs».

Мануэль Каспрейтер, конструктор оборудования, Rosenberger

Работая кросс-функционально, отдел инструментального производства Rosenberger должен не только быстро производить детали, но и поддерживать самые разные области с разными требованиями. Ожидания относительно качества печати, точности и свойств материалов высоки, чтобы отпечатки можно было использовать в профессиональном производстве Rosenberger. Поэтому для работы команды крайне важно иметь возможность опираться на широкий портфель материалов. Ключевым аргументом в пользу 3D-принтеров Formlabs для Каспрейтера была «широкая гамма материалов, которые доступны и с помощью которых мы можем покрыть множество различных применений».

Rosenberger основывает свой выбор между SLA и SLS на требуемом объеме производства и необходимых механических свойствах деталей. Команда использует Form 3+ в первую очередь, когда требуются гладкие поверхности и высокий уровень детализации. Для более крупных компонентов, больших тиражей или когда нужны свойства, схожие с литьем под давлением, команда предпочитает большую камеру построения и рентабельные термопластичные материалы для печати на Fuse 1+ 30W. Чаще всего инструментальщики Rosenberger печатают из:

-

Tough 2000 Resin — из-за высокого сходства с ABS, стабильности и стойкости к излому, например, для прототипов корпусов с защелками или монтажных кронштейнов.

-

Rigid 4000 Resin — из-за высокой стабильности и жесткости, например, для пуансонов в сборке.

-

Rigid 10K Resin — из-за очень высокой стабильности, жесткости и термостойкости, например, для износостойких деталей, таких как направляющие пластины.

-

Grey Resin — из-за низкой цены для прототипов.

-

Flexible 80A Resin — из-за его гибкости, например, для водонепроницаемых уплотнений разъемов, корпусов и инструментов, а также для роботизированных захватов.

-

ESD Resin — из-за глубокого черного цвета для демонстрационных моделей.

-

High Temp Resin — из-за превосходной термостойкости, например, для паяльных устройств.

-

Clear Resin — из-за прозрачности, например, для моечных шаров и прозрачных крышек.

-

Nylon 12 Powder — из-за низкой себестоимости и большой камеры построения Fuse 1+ 30W, например, для крупных компонентов или партий мелких деталей.

Помимо разнообразия материалов, качества печати, надежности и интуитивной работы, низкие первоначальные затраты также были критически важными факторами в решении Rosenberger в пользу экосистемы Formlabs.

«Принтеры от Formlabs просто очень доступны по цене. Конечно, это аргумент, который конкурентам приходится проглотить».

Мануэль Каспрейтер, конструктор оборудования, Rosenberger

Непрерывное расширение 3D-печати в Rosenberger – из Фридольфинга в мир

Управление мастерской и координация большого количества запросов сотрудников потребовали от команды настройки новых рабочих процессов.

С помощью самостоятельно разработанной тикет-системы инструментальный цех Rosenberger получает запросы на 3D-печать из всех областей компании. После завершения печати и постобработки детали отправляются в путь — иногда в удаленные офисы компании в Азии. После того как программа 3D-печати Каспрейтера продемонстрировала ощутимый успех, другие области компании也开始 обращать на это внимание.

«Наша площадка в Аугсбурге приобрела один принтер в течение года, а второй — несколькими месяцами позже. Вы могли бы назвать это "историей успеха из Фридольфинга". Конечно, другие площадки тоже видят преимущества и последовали этому примеру».

Мануэль Каспрейтер, конструктор оборудования, Rosenberger

После шести лет положительного опыта в Rosenberger Каспрейтер рекомендует всем промышленным компаниям пересмотреть любые предубеждения, которые могут у них быть относительно аддитивного производства, поскольку изначально и сам сталкивался со скептицизмом. Благодаря универсальным применениям, низкой себестоимости производства и быстрым срокам выполнения заказов, 3D-печать является ценным дополнением к промышленным производственным объектам.

«3D-печать — это просто дополнительный инструмент с дополнительными возможностями и дополнительными преимуществами, и это правильное направление развития для подавляющего большинства компаний. Не стоит этим пренебрегать, а rather выбирать для себя наилучший возможный вариант. Для большинства это станет откровением, когда они поймут, сколько всего они могут напечатать и сколько времени сэкономить», — говорит Каспрейтер.

Сегодня команда инструментальщиков Rosenberger получает постоянный поток заказов на печать. Все больше и больше сотрудников производства и сборки хотят реализовать свои идеи по оптимизации процессов с помощью 3D-печати. Для Мануэля Каспрейтера поэтому ясно, что 3D-печать в Rosenberger — это история успеха, которую он полон решимости продолжать. Для этого он хочет увеличить внутренние мощности аддитивного производства, «потому что спрос просто продолжает расти».

}})

}})

}})

}})

}})