Как XSPECTER комбинирует SLA и SLS 3D-печать для производства серийных камерных штативов

Благодаря инновационной идее и большой мотивации многим предпринимателям уже удалось заполнить ниши на рынке. Не найдя ничего подходящего в продаже, Маттиас Мелер задумал создать первый прототип специального штатива для приборов ночного видения и переносных тепловизоров.

Одной из главных задач была реализация сложного дизайна продукта, который потребовал бы первоначальных инвестиций в оснастку более чем в 100 000 евро, если бы он выбрал литье под давлением. Без каких-либо предварительных знаний о том, как продукт будет воспринят рынком, это было бы очень рискованно для небольшого стартапа. Однако, используя 3D-печать как при разработке, так и впоследствии при производстве штатива, удалось избежать этих существенных затрат. Теперь его компания XSPECTER производит свой первый полностью разработанный камерный штатив T-Crow XRII собственными силами и успешно продает его через эксклюзивного партнера.

В интервью Мелер рассказал нам, как готовый продукт можно изготовить с помощью комбинации различных технологий 3D-печати и почему он выбрал именно этот процесс.

Разработка полностью управляемого камерного штатива на 360°

Приборы ночного видения и переносные тепловизоры являются стандартным оборудованием для охотников, моряков и в сфере безопасности. Проблема в том, что эти устройства не работают через стекло и оконные стекла. При движении на автомобиле ночью это означает, что водителям приходится держать устройство в руке за открытым окном или снова и снова выходить из машины.

Охотник-любитель и предприниматель Маттиас Мелер занялся поиском подходящего решения для крепления своих устройств на внешней стороне автомобиля.

Осознав, что на рынке нет подходящего крепления или штатива, он взял дело в свои руки. Он начал с создания прототипа стабилизирующего и управляемого штатива для устройств ночного видения и тепловизоров, который можно монтировать на крыше или окне автомобиля с помощью присосок или магнитных ножек.

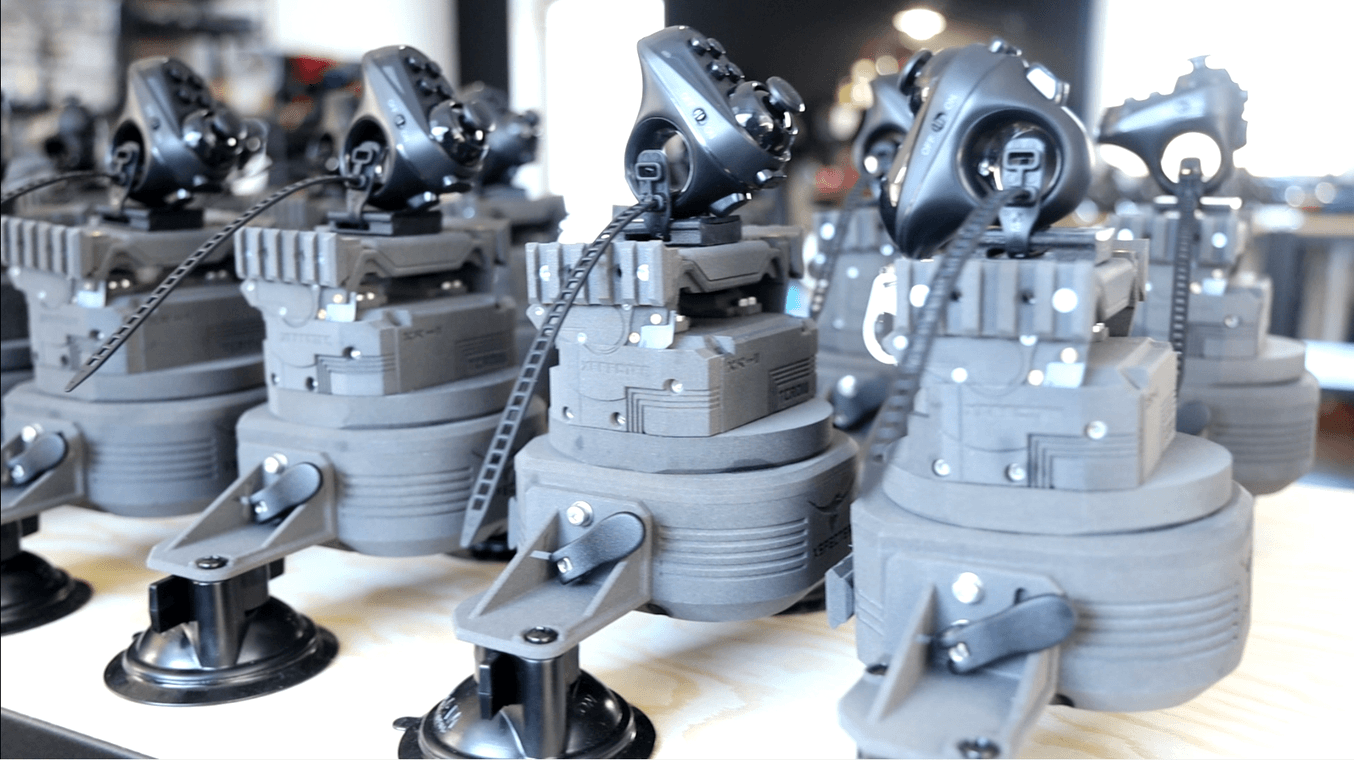

Изображение: штатив T-Crow XRII с разными камерами на окне автомобиля (слева) и на крыше автомобиля (справа).

Благодаря интегрированному повороту на 360° и дополнительному диапазону наклона в 55° штатив T-Crow от XSPECTER позволяет удобно следить за животными и препятствиями изнутри автомобиля.

Изображение: тепловизионное изображение на экране планшета внутри автомобиля.

От прототипов к серийному производству

«3D-печать была интегрирована в мою производственную линию, потому что я использовал эти технологии для изготовления прототипов. Это работало так хорошо, что в итоге мы спроектировали весь продукт с использованием различных технологий 3D-печати и до сих пор производим его с помощью 3D-печати», — говорит Мелер.

Сначала Мелер создал несколько итераций прототипов штатива в сотрудничестве с поставщиками услуг 3D-печати на FDM-принтерах. Как только общий дизайн продукта был готов, он обратился к партнеру Formlabs, компании AMPro 3D, за консультацией о том, какие технологии 3D-печати и материалы подойдут для первой серийной продукции.

«Мы адаптировали все под процесс SLS, потому что высокий уровень детализации и отсутствие поддерживающих структур, естественно, дают гораздо больше возможностей при SLS-печати. Мы практически без швов перешли от прототипа к серийному производству».

Он выбрал SLS 3D-принтер Formlabs Fuse 1, а также крупноформатный SLA 3D-принтер Form 3L, чтобы наладить массовое производство T-Crow с помощью 3D-печати конечных деталей.

*«Я считаю, что 3D-принтеры Formlabs действительно являются лучшими принтерами, доступными в настоящее время на рынке, с точки зрения соотношения цены и качества»*.

Серийное производство с комбинацией SLA и SLS 3D-печати

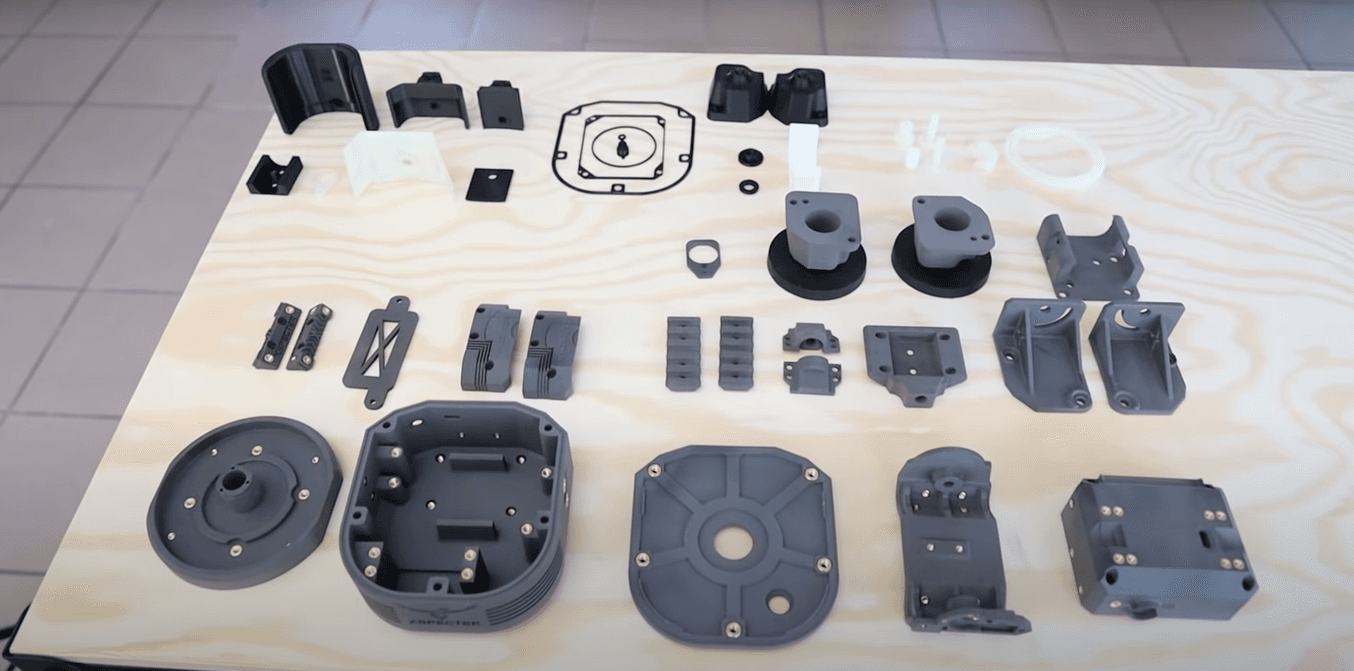

Для производства T-Crow компания XSPECTER полагается на комбинацию SLA и SLS 3D-печати, чтобы изготовить почти все компоненты для 3D-печатного камерного штатива, за исключением электроники.

Корпус изготавливается на Fuse 1. Благодаря материалу Formlabs Nylon 12 Powder корпус остается легким и устойчивым к воздействиям окружающей среды. Он также очень хорошо подходит для последующего вплавления резьбовых втулок во время сборки.

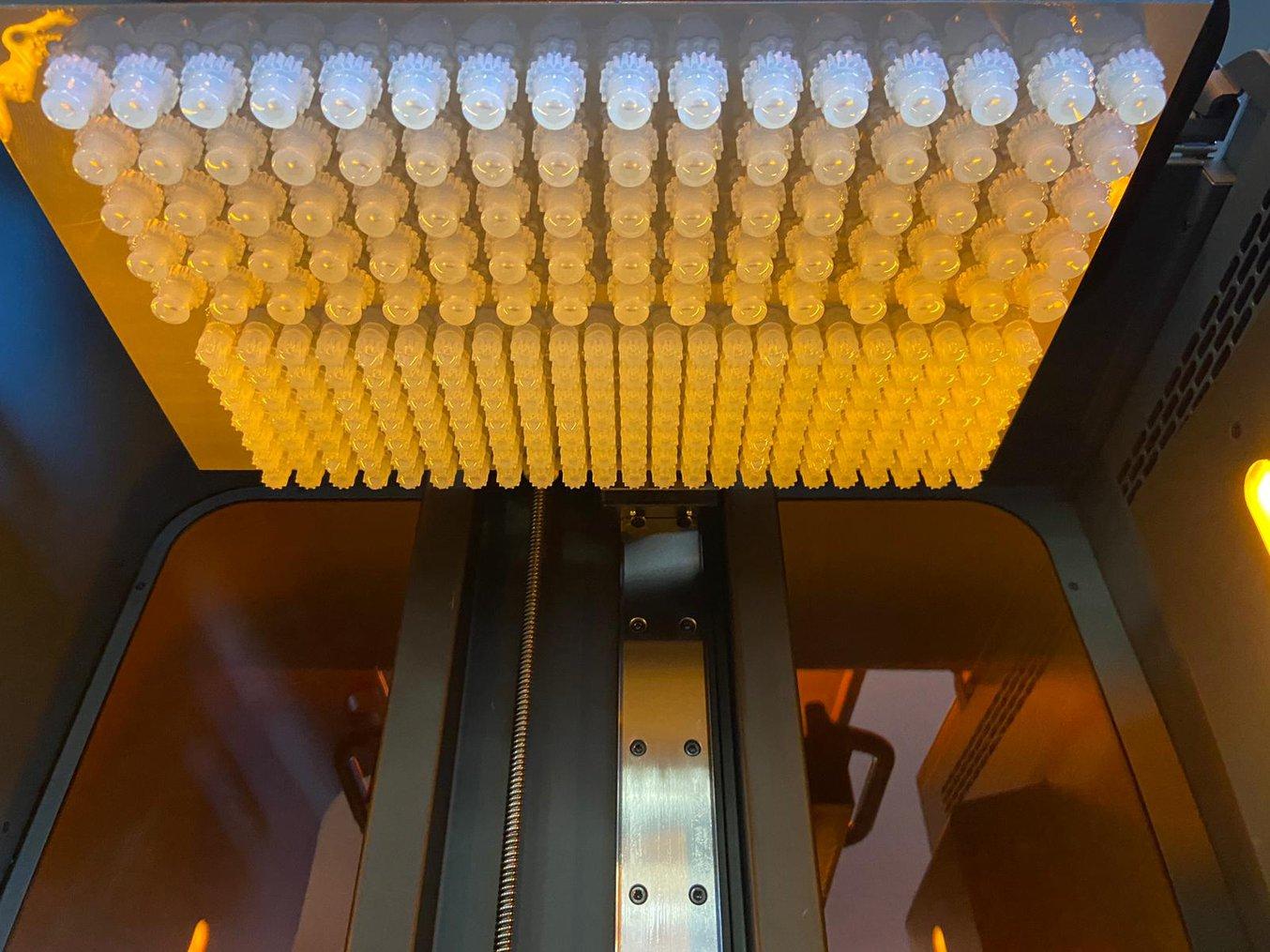

Для осей и шестерен XSPECTER использует свой крупный смоляной 3D-принтер Form 3L и материал Durable Resin. Гибкие, ударопрочные и низкофрикционные свойства материала позволяют устанавливать посадки с натягом, которые требуются для двухосной системы управления.

*Изображение: шестерни для T-Crow из Durable Resin, напечатанные на Form 3L.*

После того, как все отдельные детали напечатаны и постобработаны внутри компании, они собираются с использованием резьбовых вставок и полностью готовы к отправке в течение трех дней.

*Изображение: все 3D-печатные компоненты T-Crow перед сборкой.*

"С имеющимися у нас сейчас принтерами мы могли бы производить 1500 полностью готовых к отправке T-Crow в год», — говорит Мелер.*

Гибкость дизайна благодаря 3D-печати

Фундаментальным преимуществом и ключевым фактором принятия решения о внутреннем производстве с помощью 3D-печати является огромная гибкость, которую это дает.

*«С 3D-печатью у нас просто больше свободы в дизайне, чем с традиционными методами, такими как литье под давлением. Мы называем это «живым продуктом». Если мы находим ошибку в конструкции или получаем отзывы от клиентов, мы можем внедрить новую итерацию за одну ночь. С любым другим методом так сделать нельзя»*.

Подобные изменения в дизайне вносятся, например, при кастомизации адаптеров для разных камер, чтобы штативы можно было использовать универсально. Различные конструктивные особенности интегрируются непосредственно в 3D-печатный корпус. Когда на рынке появляется новая камера, Мелер может быстро внести соответствующие изменения в свой штатив T-Crow и продавать его.

XSPECTER также смогла сэкономить огромное количество времени и денег, быстрее реагируя на смену поставщиков отдельных деталей благодаря гибкости 3D-печати.

«Однажды я перестал получать выключатель питания от нашего первоначального поставщика и был вынужден перейти на другого. Для нас это означало, что отверстие для выключателя пришлось увеличить примерно на два миллиметра, что я изменил практически за одну ночь», — объясняет Мелер.

При стоимости оснастки для литья под давлением, которая изначально оценивалась примерно в 120 000 евро, подобная модификация исходной формы потребовала бы значительно больше времени и денег.

*«На мой взгляд, 3D-печать задает тренд, особенно если компания хочет учитывать отзывы клиентов. Хотя мы уже находимся в серийном производстве, мы постоянно развиваем наши штативы на основе обратной связи»*.

Поскольку XSPECTER достигает того же объема производства с более низкой себестоимостью деталей с помощью 3D-печати по сравнению с литьем под давлением, а также в значительной степени полагается на гибкость SLS 3D-печати в своей стратегии, Мелер не может представить себе какую-либо другую производственную технологию для своего продукта в обозримом будущем.

Тем временем Мелер уже работает над своим следующим проектом под названием Sea-Crow: морской версией камерного штатива, которая также включает прожекторы и, в свою очередь, выполняет функцию навигационного помощника ночью на воде.

}})

}})

}})

}})

}})