На тысячи метров под водой: 3D-печатные корпуса для глубоководных исследований

Принципальный исследователь лаборатории глубоководной робототехники Университета Род-Айленда Бреннан Филлипс. Фото: Дэвид Грубер.

Несмотря на международный ажиотаж вокруг космических путешествий, настоящий последний рубеж может быть ближе к дому. Океаны покрывают более 70% поверхности нашей планеты, но, по оценкам Национального управления океанических и атмосферных исследований (NOAA), менее 20% океанов полностью исследовано. По сравнению с масштабами исследования космоса, изучение океана недофинансировалось и недооценивалось. Однако некоторые исследователи, несмотря на трудности, продолжают работу и обратились к доступной 3D-печати как к способу погрузиться глубже.

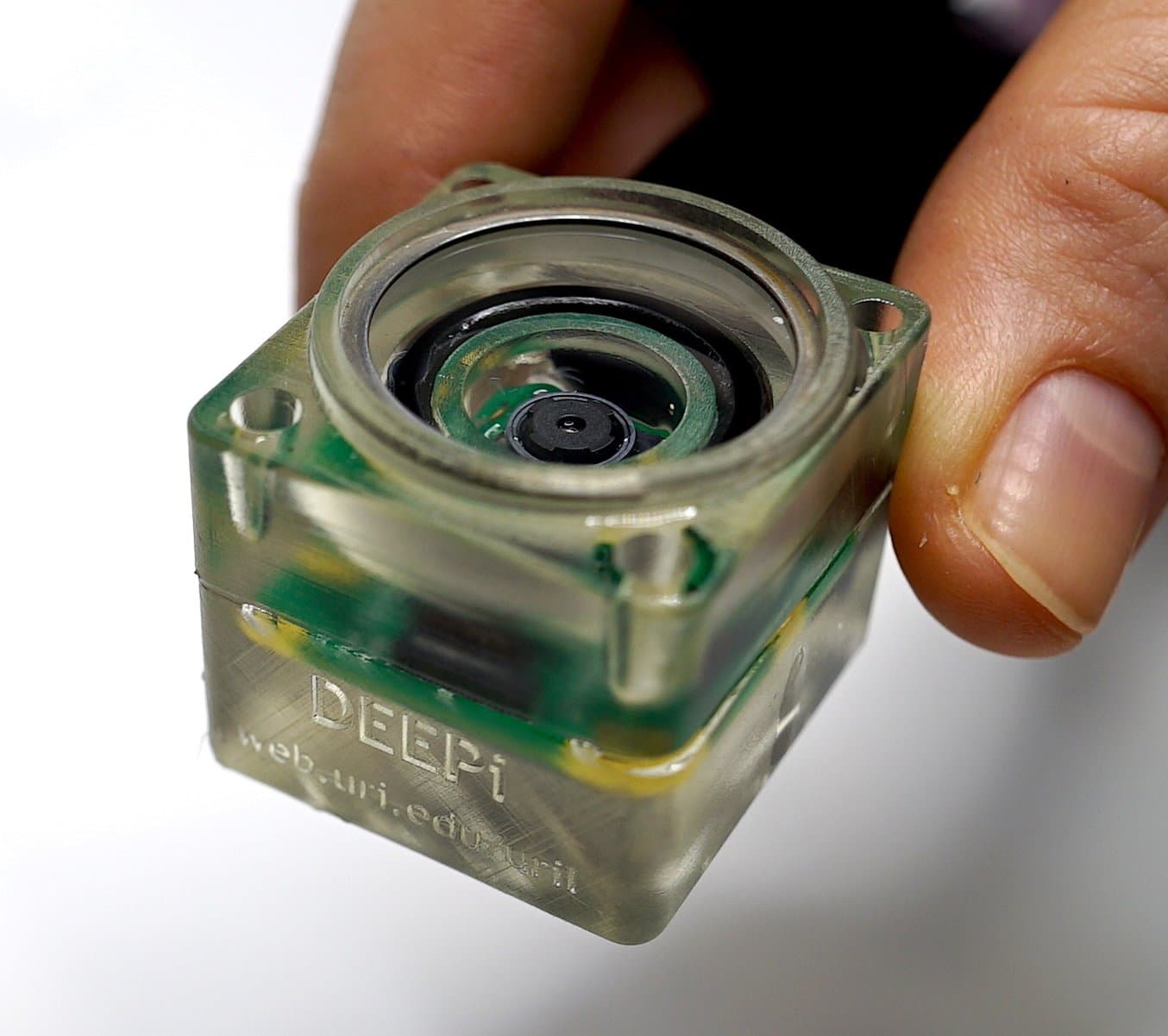

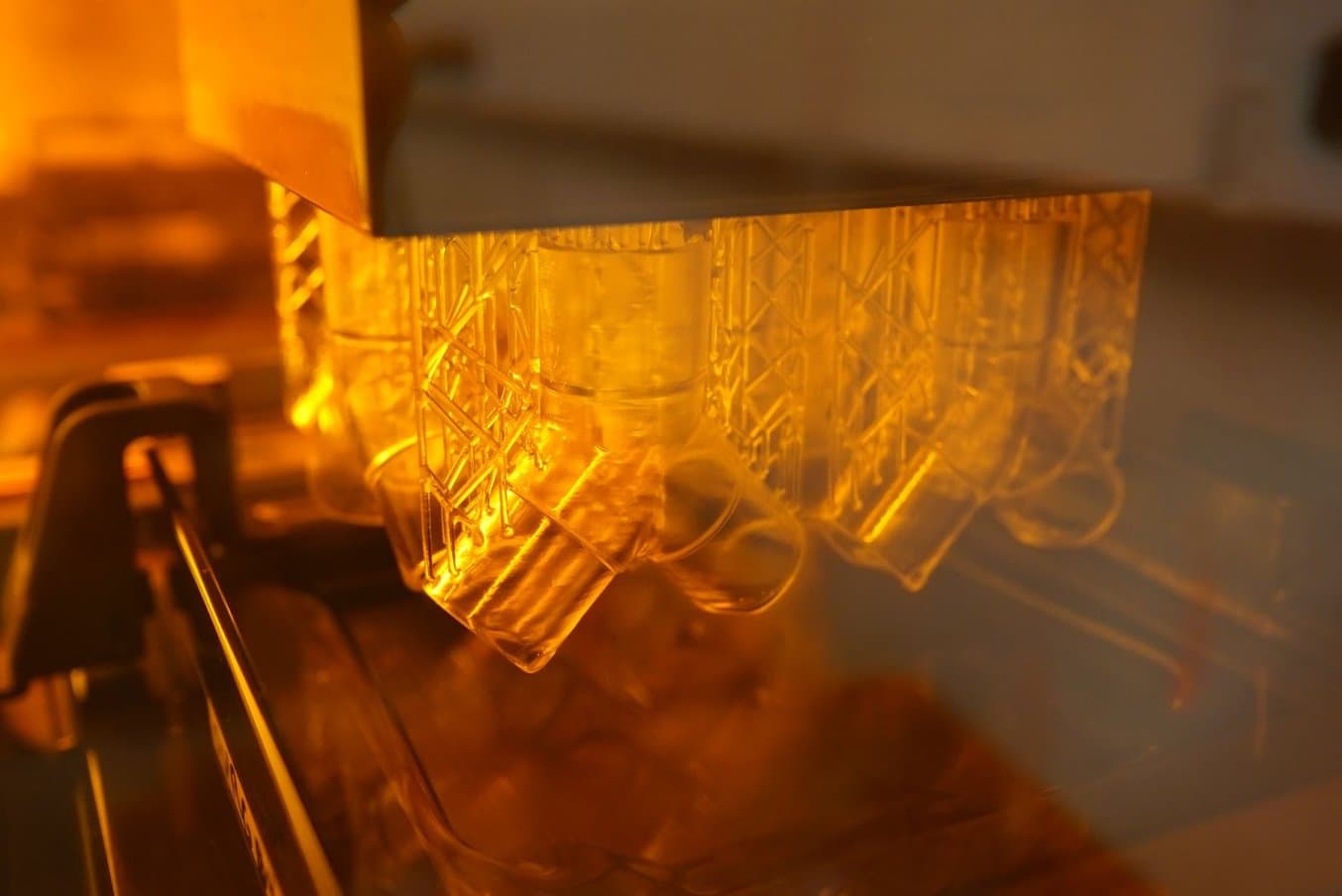

В Лаборатории подводной робототехники и визуализации (Undersea Robotics and Imaging Laboratory) на Бэй-кампусе Университета Род-Айленда профессор Бреннан Филлипс и его студенты создают инструменты, способные исследовать тысячи метров под поверхностью океана. Используя стереолитографические (SLA) 3D-принтеры Form 3+ и Form 3L, лаборатория печатает водонепроницаемые корпуса для камер и самые разнообразные исследовательские инструменты для своей работы.

Водонепроницаемые детали под давлением

Картографирование океана требует создания инструментов, которые не только водонепроницаемы, но и остаются таковыми под колоссальным давлением на глубине. Филлипс и студенты начали проектировать 3D-печатный корпус для камеры, который мог бы полностью защитить устройство от воды под давлением, и при этом его можно было бы легко разобрать для извлечения данных после использования. После десятков итераций команда остановилась на цилиндрической конструкции, напечатанной из двух частей на Form 3+ из прозрачной смолы (Clear Resin). Внутренняя структура корпуса удерживает плату и имеет эпоксидное заполнение, которое удерживает объектив камеры в воздухе. Все, что ниже объектива, — это эпоксидная смола, закачанная через встроенные в конструкцию иллюминаторы.

«Задача, стоящая перед нами: "Какую самую маленькую и дешевую глубоководную камеру мы можем сделать?" Теперь мы напечатали их десятки в разных формах, и поскольку это печатный объект, мы можем придать ему любую форму. Мы можем быстро что-то спроектировать, собрать электронику, поместить ее туда, оптимизировать размер, а затем залить эпоксидной смолой», — говорит Филлипс.

3D-печать позволила лаборатории свободно экспериментировать, не беспокоясь о бюджете, и дала большую гибкость проектирования, чем при механической обработке.

Лаборатория использует барокамеру для моделирования глубоководных условий. Как только Филлипс и его студенты утвердили двухкомпонентную конструкцию с эпоксидной смолой, они поместили детали в барокамеру, увеличивая давление для имитации реальной глубоководной среды. «Это был чистый эксперимент, и я начал отправлять их вниз, и они опускались дальше, чем мы когда-либо думали, даже на тысячи метров», — говорит Филлипс.

Почему SLA идеально подходит для глубоководной робототехники

При оценке различных 3D-принтеров точность и свойства материалов были главными критериями для лаборатории Филлипса. Изотропная природа SLA-деталей означает, что они не пористые и не пропускают воду, в отличие от деталей, напечатанных методом послойного наплавления (FDM). Гладкая поверхность SLA-деталей также гарантирует, что функциональные узлы, такие как двухкомпонентные цилиндрические корпуса, могут плотно прилегать друг к другу без зазоров, вызванных шероховатостью. Точность и высокое разрешение также способствуют водонепроницаемости — невероятно жесткие допуски и малый размер деталей позволяют печатать резьбу прямо в материале, и лаборатория Филлипса делает это как для самого корпуса, так и для винтов, обеспечивающих дополнительное крепление.

«Вам нужна стопроцентная плотность SLA-деталей — с FDM вы, возможно, и получите какой-то класс защиты IP, но не сможете выдержать давление на глубине больше пары метров. Во-вторых, вам нужно разрешение, чтобы уплотнительное кольцо между двумя частями создавало полную герметизацию. Эти детали выходят прямо из принтера, мы, может, слегка шлифуем, но затем ориентируем их так, чтобы критические поверхности были гладкими, и получаем идеальную герметизацию», — говорит Филлипс. «И третья причина — свойства материалов SLA гораздо лучше, с ними вообще нет сравнения. Они намного лучше по пределу текучести. Все модули упругости просто лучше, чем у любого другого материала, который мы находили».

Точность и доступность материалов принтеров Formlabs позволили главному направлению работы лаборатории — водонепроницаемым глубоководным корпусам — процветать как на суше, так и на море. В январе 2020 года Филлипс и его студенты опубликовали свой процесс 3D-печати с использованием стабилизирующей установки для Form 2. Они смогли печатать те же корпуса без измеримых отличий от напечатанных на суше, что означает, что эти устройства можно печатать и развертывать на месте, на кораблях по всему миру. Углубляя миссию лаборатории по демократизации глубоководной науки, эта статья доказывает, что такие важные инструменты можно производить недорого и локально.

Внедрение Form 3L

Когда Formlabs анонсировала выпуск Form 3L, Филлипс и лаборатория были одними из первых, кто начал его использовать. Большой формат Form 3L позволил им экспериментировать с более крупными подводными конструкциями и улучшать другие функции лаборатории с помощью инновационных исследовательских инструментов.

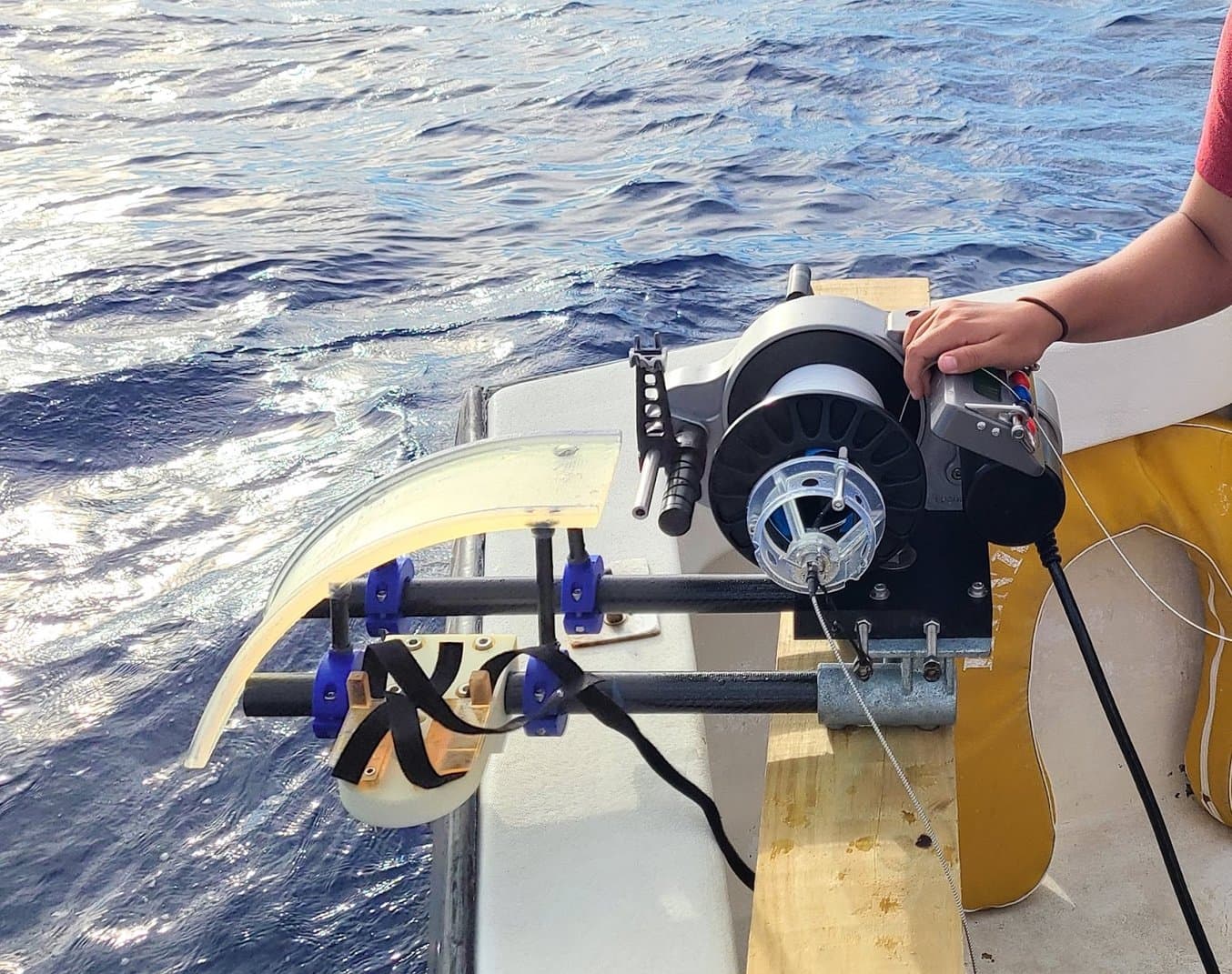

Для развертывания этих корпусов и других устройств под водой лаборатории приходится использовать и обслуживать тысячи футов тонкого оптоволоконного кабеля. Чтобы избежать спутывания или узлов, они сначала использовали переделанные велосипедные колеса для направления кабеля за борт. Однако, имея под рукой крупноформатный SLA-принтер, они смогли создать прототипы конструкций, чтобы уменьшить размер и улучшить производительность этого процесса.

«Для этой лески нам не хотелось использовать шкив или колесо. Нам нужна была направляющая ("горка"). Мы напечатали около трех-четырех итераций этой направляющей. Она большая, гладкая, и эта гладкость очень помогает с тонкими линями», — говорит Филлипс. Направляющая, напечатанная на Form 3L из прозрачной смолы, сокращает время, необходимое для аккуратной укладки лески для повторного использования, и уменьшает частоту замены оборудования.

Инновации с оптоволокном

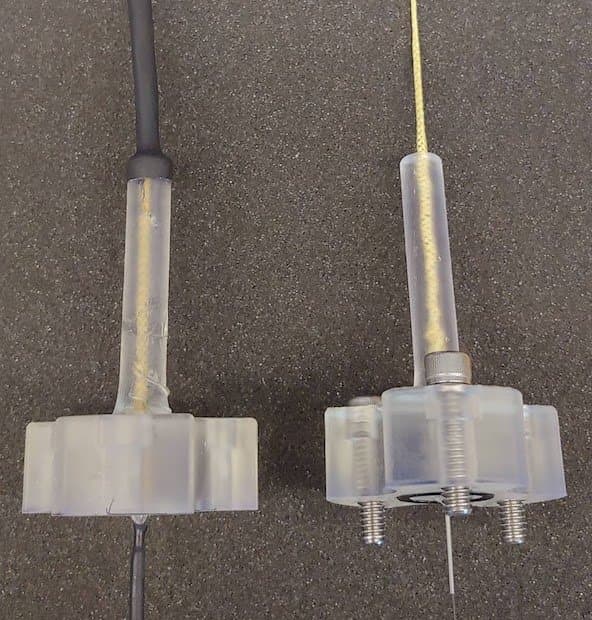

Леску, хоть и хлопотно перематывать, нельзя назвать хрупким материалом. Однако с оптоволоконными кабелями так обращаться нельзя, и их поломка обходится гораздо дороже. Лаборатория Филлипса в партнерстве с Nautilus Defense LL из Потакета (Род-Айленд) стала пионером в изобретении нового типа оптоволоконной лески (FOFL, патент pending). «Оптоволокно дает нам Ethernet, видео в прямом эфире и тому подобное. С медными кабелями на больших расстояниях это сделать очень сложно. Так что теперь это существует — оптоволоконная леска», — говорит Филлипс.

Но сама по себе леска была не совсем пригодна к использованию — ей нужна была механическая оконечная точка, чтобы можно было тянуть за нее, не повреждая оптоволоконную сердцевину. Поскольку оптоволоконные кабели нельзя завязывать узлами или манипулировать ими так же, как другими, более прочными линями, лаборатории пришлось изобрести фиксатор для конца кабеля.

Используя 3D-печатную деталь с жесткими допусками, достижимыми на высокоточных SLA-принтерах Formlabs, несущую внешнюю оплетку лески можно отделить от хрупкой оптоволоконной сердцевины. С помощью залитой эпоксидной смолы оплетка приклеивается к 3D-печатному фиксатору, а оптоволокно проходит через него в металлическую трубку, которая может подключаться к компьютеру для получения передаваемой информации.

«Этот тип крепления очень прочный, выдерживает не менее ста фунтов. Мы подали заявку на патент и также опубликовали его в открытом доступе», — говорит Филлипс. «Без 3D-печати, в обычном производственном процессе, каждый такой элемент мог бы стоить 3000 или 4000 долларов, а мы прошли через несколько итераций. Я не думаю, что кто-то делал это раньше, потому что путь к производству был слишком дорогим. Именно сочетание методов быстрого прототипирования, таких как принтеры Formlabs, и новой оптоволоконной лески позволяет реализовывать такие новые идеи».

Более низкие затраты на 3D-печатные уплотнения

До появления 3D-печати разработка таких инструментов была дорогостоящей, что отпугивало исследователей от внесения необходимых изменений в конструкцию и мешало малообеспеченным программам разрабатывать их вообще. Лаборатория подводной робототехники и визуализации является частью глобального движения «deep and cheap» («глубоко и дешево») — усилий по демократизации науки и открытию доступа к этим технологиям, что позволит лучше понять океаны, которые нас окружают. «Я начал печатать торцевые крышки со встроенными уплотнительными кольцами, и это сработало. Если изготавливать это механически, это стоит сотни, если не тысячи долларов, и чертежи должны быть идеальными. С этими принтерами я могу распечатать три или четыре варианта и получить идеальную посадку, возможно, за 50 долларов материала», — говорит Филлипс.

Команда лаборатории не ограничивается печатью только конечных деталей; используя прозрачную смолу, они отработали успешный процесс печати форм. В результате получился оптимизированный способ быстрой срастки подводных кабелей с использованием 3D-печатных форм.

Разнообразные области применения

В лаборатории Филлипса принтеры Formlabs используются для прототипирования, создания конечных продуктов, быстрого изготовления оснастки, кондукторов и приспособлений и даже медицинских устройств. Даже в небольшой исследовательской лаборатории сферы применения и возможности постоянно расширяются благодаря инновационному духу Филлипса и его студентов.

Во время пандемии COVID-19 Филлипс и его студенты осознали, что у них есть возможность внести реальный вклад в борьбу с пандемией в Род-Айленде. Благодаря обширным испытаниям и тщательным исследованиям лаборатории удалось опубликовать данные о химическом газовыделении смолы Surgical Guide Resin от Formlabs для использования в 3D-печатных деталях вентиляторов. Они достигли не только научной публикации, но и подали заявки на одобрение FDA и на разрешение на использование в чрезвычайных ситуациях (EUA).

«Во время пандемии было огромное движение "мейкеров", и мы хотели сосредоточиться и помочь там, где можем принести наибольшую пользу. Благодаря качеству этих принтеров и существованию Surgical Guide Resin мы могли внести вклад на более высоком уровне», — говорит Филлипс.

Демократизация глубин

Более низкая стоимость производства этих деталей выгодна не только бюджету лаборатории, но и означает, что обучение (и неизбежный этап неудач при испытании новых идей) не лишает студентов доступа к этим машинам. Студенты-бакалавры, впервые проектирующие детали, могут получить доступ к технологии и научиться 3D-печати, не боясь, что ошибки будут стоить драгоценных ресурсов.

Студенты второго курса Университета Род-Айленда ежегодно имеют возможность проектировать и печатать корпуса, работающие под давлением, одновременно внося вклад в исследования и осваивая ценные новые навыки работы с CAD и 3D-печатью. «До появления этих 3D-принтеров студенты не проектировали и не изготавливали свои собственные подводные корпуса, пока не становились аспирантами или не попадали в индустрию и не проходили полное обучение, потому что стоимость и доступность были слишком ограничены. Но эти принтеры открывают двери — у меня был школьник, который сделал корпус, работающий под давлением», — говорит Филлипс.

Эти возможности не ограничиваются только студентами колледжей в Америке — Филлипс является частью международного сообщества, стремящегося улучшить доступность и снизить стоимость инструментов для глубоководных исследований в недостаточно развитых прибрежных странах по всему миру. «Мы работаем над развитием потенциала стран, которые хотят проводить собственные исследования в глубоком океане. Деньги — ограничение, обучение — ограничение, но эти методы имеют потенциал, чтобы действительно открыть это направление и демократизировать глубоководные исследования», — говорит Филлипс.

}})

}})

}})

}})

}})

}})