Независимость и вертикальная интеграция с помощью 3D-печати в компании Bondtech

За последние годы производители на собственном опыте убедились, что глобализация и взаимосвязанные цепочки поставок могут не только помогать, но и вредить. Многие из них впервые обратились к 3D-печати как к временному решению, в то время как другие, например, производители 3D-принтеров, уже давно использовали эту модель вертикальной интеграции.

Bondtech — шведская компания, известная производством экструдеров с двойной подачей премиум-класса для FDM-принтеров. Основанная Мартином Бондеусом в 2014 году, компания верит в гибкость, адаптивность и контроль, которые обеспечивает 3D-печать в процессе производства, и внедрила у себя селективный лазерный спекающий (SLS) принтер Formlabs Fuse 1+ 30W для изготовления готовых деталей.

Полагаясь на 3D-печать на всем пути от прототипа до производства, Bondtech доказывает, что их философия бережливого производства может приносить огромные дивиденды как самому производителю, так и его клиентам.

От разочарования к инновации

В 2014 году Бондеус работал продуктовым разработчиком и был разочарован своим основным инструментом для прототипирования — FDM-принтером. Разобрав его и попытавшись заменить некоторые детали, он смог выявить главную проблему — неравномерный нагрев и экструзия. Бондеус представил лучший способ решения задачи и разработал технологию двойной подачи филамента для FDM-печати, которую можно было доработать для существующих принтеров.

Сейчас Bondtech производит две основные линейки экструдеров — LGX и LGX Lite, а также множество других компонентов для FDM-принтеров, предназначенных как для OEM-производителей, так и для пользователей, желающих модернизировать свои машины. На рынке, где технологии быстро меняются, а накладные расходы на производство оборудования высоки, Bondtech создала структуру, обеспечивающую как сверхбыстрый рост, так и стабильность. Секрет? Конечно же, 3D-печать. «Аддитивное производство позволяет нам быть гибкими в создании, обновлении моделей и выводе новых продуктов. Цикл разработки очень короткий, потому что нам нужно полагаться только на себя. Таким образом, время выхода на рынок у нас очень, очень мало», — говорит Бондеус.

Философия независимости

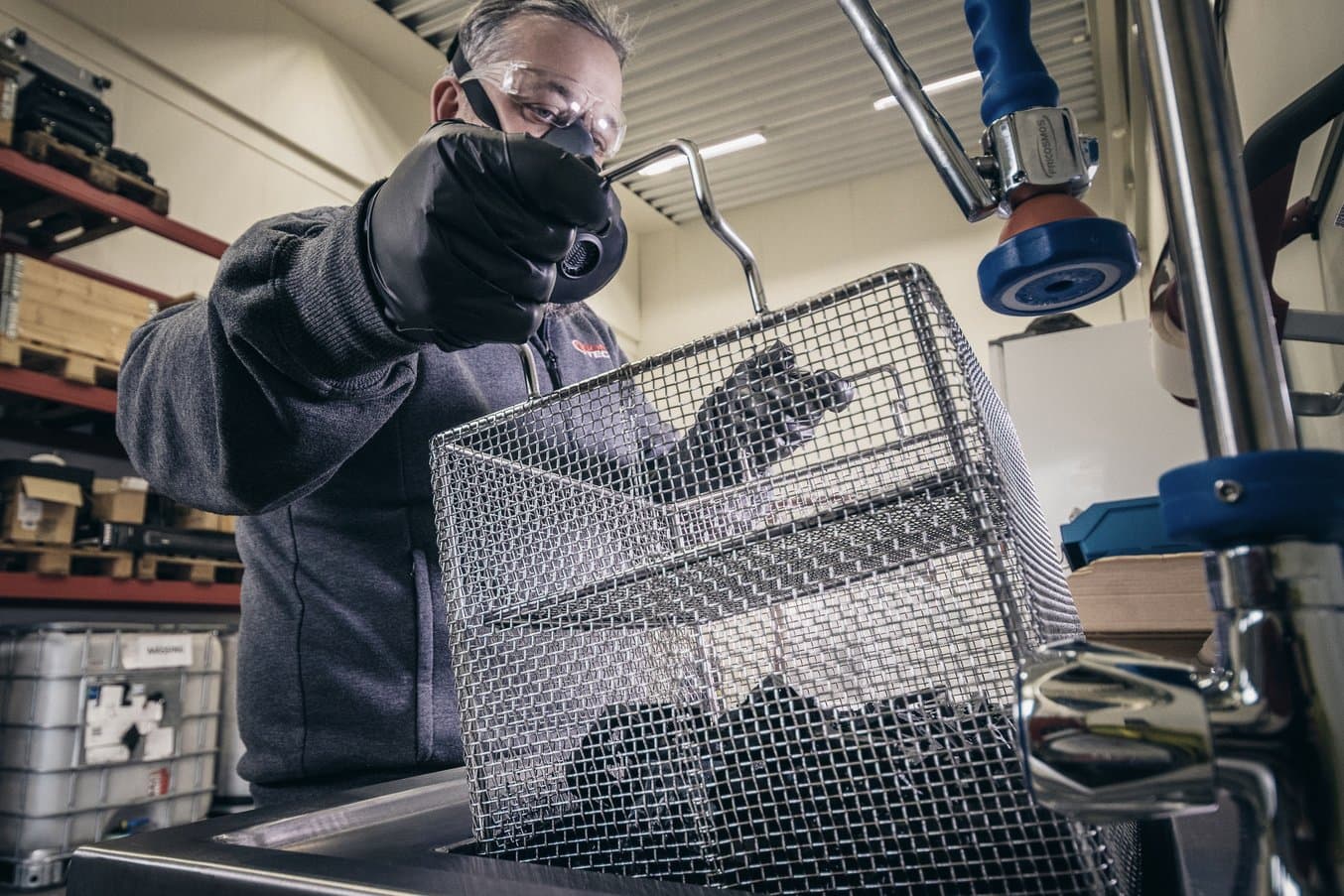

Структура Bondtech создана не случайно — она способна выдерживать такие сложности, как задержки поставщиков или, например, мировая пандемия. «Наша производственная философия — это независимость, гибкость и способность полностью полагаться на себя, — говорит команда Bondtech. — Наша самодостаточность ведет нас к вертикальной интеграции как можно большего числа процессов». В первые годы команда создавала прототипы на FDM-принтерах, а затем отправляла готовые прототипы и конечные компоненты сервисным бюро с большими промышленными SLS и MJF машинами. «Когда мы увидели, что появились принтеры Formlabs Fuse 1, мы подумали: "Отлично, это может быть хорошим решением для переноса производства внутрь компании"», — рассказывает инженерная команда Bondtech.

Перенос производства готовых деталей практически полностью внутрь компании (они также добавили возможности механической обработки металла) позволил Bondtech остаться небольшой и гибкой компанией. Они могут практически мгновенно реагировать на спрос потребителей и обратную связь с рынком, без тех потерь и отходов, с которыми сталкивается типичный производитель оборудования при смене курса. «Поскольку мы небольшие и придерживаемся философии бережливой разработки, продукт может развиваться серией небольших итераций и микроулучшений, не ограничиваясь большими тиражами, необходимыми для оснастки», — говорит Бондеус.

Использование собственных принтеров серии Fuse для серийного производства готовых деталей позволяет Bondtech поддерживать гибкую и отзывчивую цепочку поставок, независимо от глобальных потрясений.

Просто начать печатать

Рынок FDM 3D-принтеров переполнен вариантами — от доступных DIY-наборов до очень дорогих промышленных решений. Существует множество аксессуаров, насадок, расширений и руководств для оптимизации процесса экструзии филамента. В этой нишевой, переполненной отрасли сложно пробиться. Новым компаниям обычно приходится проводить обширные маркетинговые исследования, чтобы определить, есть ли место для их продукта.

Одно из преимуществ внутреннего SLS-процесса, по словам инженера Нуну Сантьяго, заключается в том, что нет необходимости ждать результатов такой оценки рынка. «Сложно предсказать успех нового продукта. Каков будет интерес рынка? Но с собственным SLS-производством мы просто начинаем с печати. Нам не нужно ждать три месяца изготовления оснастки».

Эта возможность — пробовать новое и менять курс на основе отзывов потребителей — бесценна в такой быстрорастущей и конкурентной сфере. Поскольку производители FDM выпускают новые, более производительные материалы, все больше принтеров оснащаются камерами с подогревом. Эта новая функция создает нагрузку на компоненты экструдера. Компания, вложившая средства в существующую оснастку, может оказаться не в состоянии изменить конструкцию для работы при новых температурах, но собственное производство означает, что Bondtech может легко вносить изменения. «Мы хотим повысить жесткость продуктов, подвергающихся повышенным температурам, поэтому изучаем возможность перехода на порошок Nylon 12 GF на принтерах Fuse», — говорит Сантьяго.

Быстро, доступно, эффективно

Хотя экструдеры с двойной подачей LGX и LGX Lite в настоящее время являются двумя основными продуктами, Bondtech иногда работает напрямую с производителями FDM-принтеров (OEM) над разработкой новых конструкций. Эти OEM-заказчики могут запросить немного другой вариант крепления, адаптированный к раме их принтера, и Bondtech способна изготовить прототипы за несколько дней. «С собственным SLS-производством время получения деталей крайне короткое. У нас они есть на следующий день, и это потрясающе. Мы по-прежнему работаем с хорошими внешними поставщиками, но иногда прототип все равно занимает более недели. Собственный SLS позволяет нам реагировать быстро и легко», — говорит команда Bondtech. Это короткое время выполнения заказа позволяет Bondtech более тщательно проводить итерации, сохраняя низкие затраты, — преимущества, которые они могут передать своим OEM-клиентам.

«По цене мы экономим около 50–75% на затратах на прототипирование, производя эти детали внутри компании на принтерах Fuse» — Нуну Сантьяго.

Масштабирование

Возможность принтеров серии Fuse плотно заполнять область построения гарантирует, что за один раз можно произвести сотни деталей, вложенных друг в друга, чтобы использовать каждый квадратный дюйм порошкового слоя. Bondtech работает на своих принтерах Fuse 1+ 30W круглосуточно, и если им потребуется увеличить мощность, они знают, что смогут эффективно масштабироваться. «Мы печатаем от 50 до 200 деталей за 24-часовой цикл печати на каждом принтере, а на выходных запускаем большую 48-часовую печать. Мы создаем очень плотные массивы и используем каждый грамм купленного порошка», — говорит Бондеус.

Планируя расширение ассортимента продукции и клиентской базы, Bondtech не беспокоится о масштабировании для удовлетворения спроса. «Когда мы рассматриваем итерации дизайна, мы сразу же готовы к производству. Теперь мы можем производить на принтере Fuse все больше и больше продуктов и пробовать новые материалы. И если нам нужно печатать в десять раз быстрее, мы можем купить еще девять Fuse по цене одной машины EOS», — говорит Сантьяго.

В то время как производители осознают, что их связи с поставщиками по всему миру более хрупки, чем они представляли, вертикальная интеграция, цифровые запасы, внутреннее производство и независимость становятся как никогда привлекательными. Однако производители 3D-принтеров знают о преимуществах своей технологии уже много лет и являются идеальным примером для моделирования других производителей оборудования.

}})

}})

}})