Печать snap-fit соединений: полное руководство по созданию защелок на 3D-принтере

Snap-fit соединения (защелки) настолько распространены в повседневных товарах, что многие люди даже не догадываются, как называются эти элементы, которыми они постоянно пользуются. Этот тип соединения встречается в потребительских товарах и промышленных устройствах повсюду — от крышек контейнеров для еды и ремней безопасности до защелок дверей.

По мере того как 3D-печать становится все более мощной и доступной, все больше людей получают возможность самостоятельно проектировать функциональные прототипы или конечные изделия, а значит, им нужно научиться создавать качественные и работающие snap-fit соединения. В этом руководстве мы разберем, что такое snap-fit соединение, когда и как его лучше всего использовать, основные принципы проектирования, а также виды технологий и материалов для 3D-печати, которые обеспечат наилучший результат.

Чтобы посмотреть пошаговое руководство по проектированию и печати корпуса с защелками, посмотрите наш вебинар по запросу (ссылка).

Введение в snap-fit соединения в 3D-печати

Что такое snap-fit соединение?

Snap-fit соединение — это распространенный, экономичный и простой способ соединения двух деталей. Хотя существуют разные типы таких соединений, все они объединены общим принципом: на одной детали есть выступающий элемент (его также называют крючок, головка или шип), который защелкивается и «цепляется» за углубление или паз (его называют подрезкой, undercut) на другой детали. Некоторые соединения являются неразъемными после сборки, а другие можно разъединять и соединять многократно — все зависит от формы подрезки и усилия, необходимого для деформации выступа, чтобы «расцепить» его.

Snap-fit соединения — это простой способ создания сборных конструкций, особенно для пластиков, поскольку они требуют лишь небольшого усилия для соединения и обычно легко разбираются.

Типы snap-fit соединений и их применение

Прежде чем приступить к проектированию, необходимо определиться с типом соединения. Существует четыре основных вида:

-

Консольные (Cantilever)

-

Наиболее распространенный тип.

-

Пример: Пряжка ремня безопасности или рюкзака.

-

-

U-образные (U-Shaped)

-

Похожи на консольные, но с изогнутой назад, U-образной балкой.

-

Пример: Корпуса электронных устройств.

-

-

Торсионные (Torsion)

-

Похожи на консольные, но усилие создается за счет кручения, как у пружины или рычага.

-

Пример: Фиксаторы колес колясок или тележек.

-

-

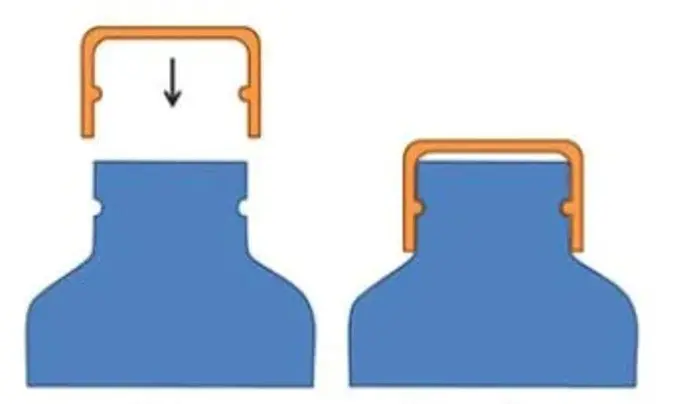

Кольцевые (Annular)

-

Почти всегда используются для цилиндрических или круглых форм.

-

Пример: Крышки для бутылок.

-

3D-печать snap-fit соединений

Пластмассы идеально подходят для snap-fit соединений благодаря своей гибкости, а значит, и 3D-печать полимерами отлично справляется с созданием таких сборок. Быстрое изготовление этих соединений становится простой задачей, если понять базовые принципы проектирования и параметры печати.

Наиболее распространенные методы 3D-печати имеют свои сильные и слабые стороны, особенно когда речь идет о соединениях, требующих точных допусков и механической прочности.

Как напечатать snap-fit соединения

Выбор технологии 3D-печати

Три самых популярных процесса 3D-печати пластиком — FDM (моделирование методом наплавления), SLA (стереолитография) и SLS (селективное лазерное спекание) — могут производить рабочие snap-fit соединения. Но при выборе технологии и материала для вашей конкретной задачи важно учитывать их различия.

-

FDM: Удовлетворительно. Зависит от ориентации детали (детали должны быть ориентированы для прочности в плоскости XY, а не Z). FDM-детали обычно имеют slightly худшие допуски и более выраженные линии слоев, что может мешать плотной посадке.

-

SLA: Хорошо. Высокая точность и скорость печати позволяют быстро итератировать. Широкий диапазон материалов с разными механическими свойствами (прочность, жесткость, гибкость) позволяет оптимизировать соединение под конкретные цели (например, съемное или постоянное).

-

SLS: Отлично. Свойства материалов, пригодных для конечного использования, делают защелки прочными и долговечными. Слегка шероховатая поверхность SLS-деталей может даже усилить соединение за счет повышенного трения. Материалы SLS — это промышленные термопласты (нейлон, его композиты, TPU) с предсказуемыми и надежными механическими свойствами.

Материалы для 3D-печати snap-fit соединений

При проектировании у вас есть два пути: либо материал уже выбран (с заданным допустимым напряжением), и вы должны подогнать под него геометрию соединения, либо геометрия фиксирована, и вам нужно выбрать материал, который будет работать с этими размерами.

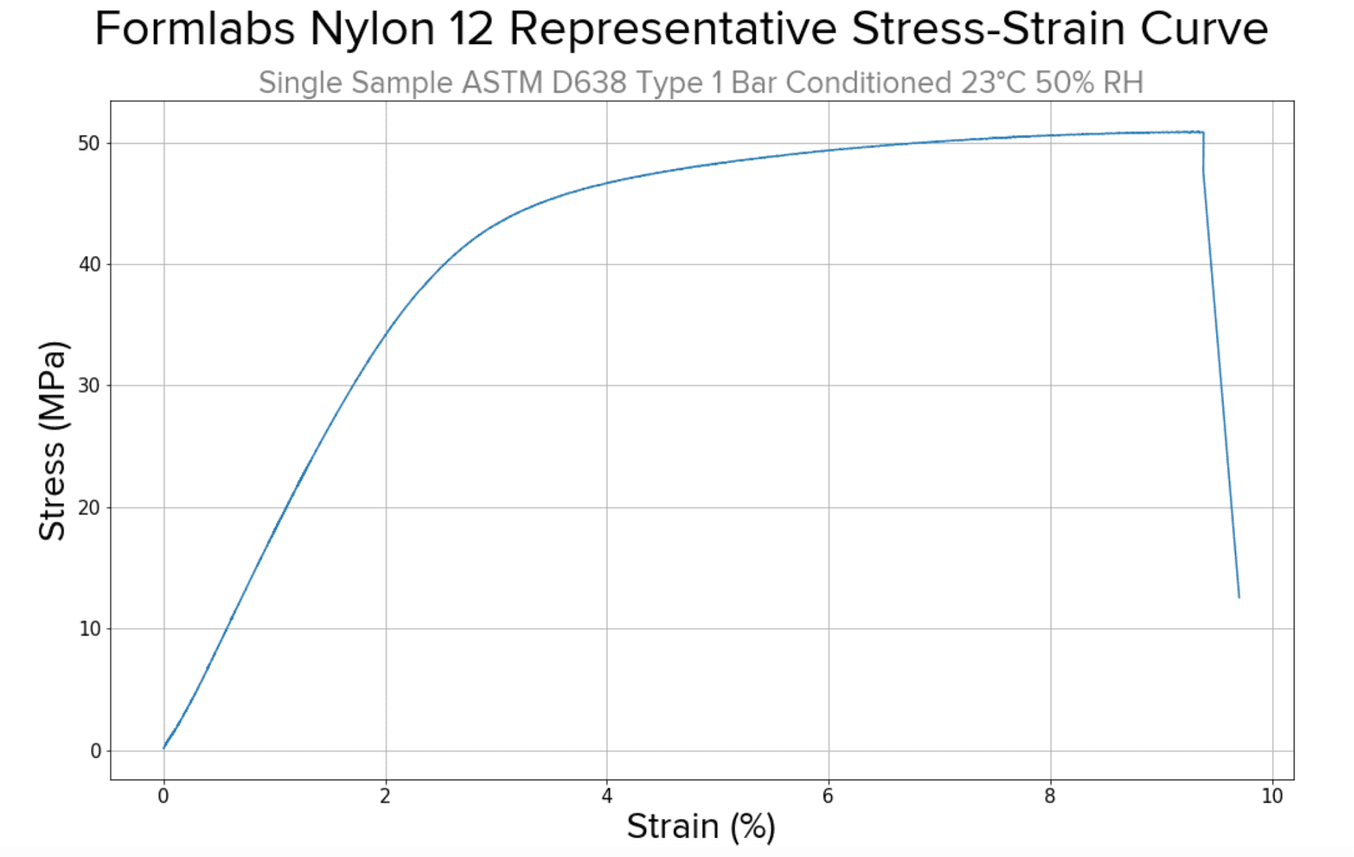

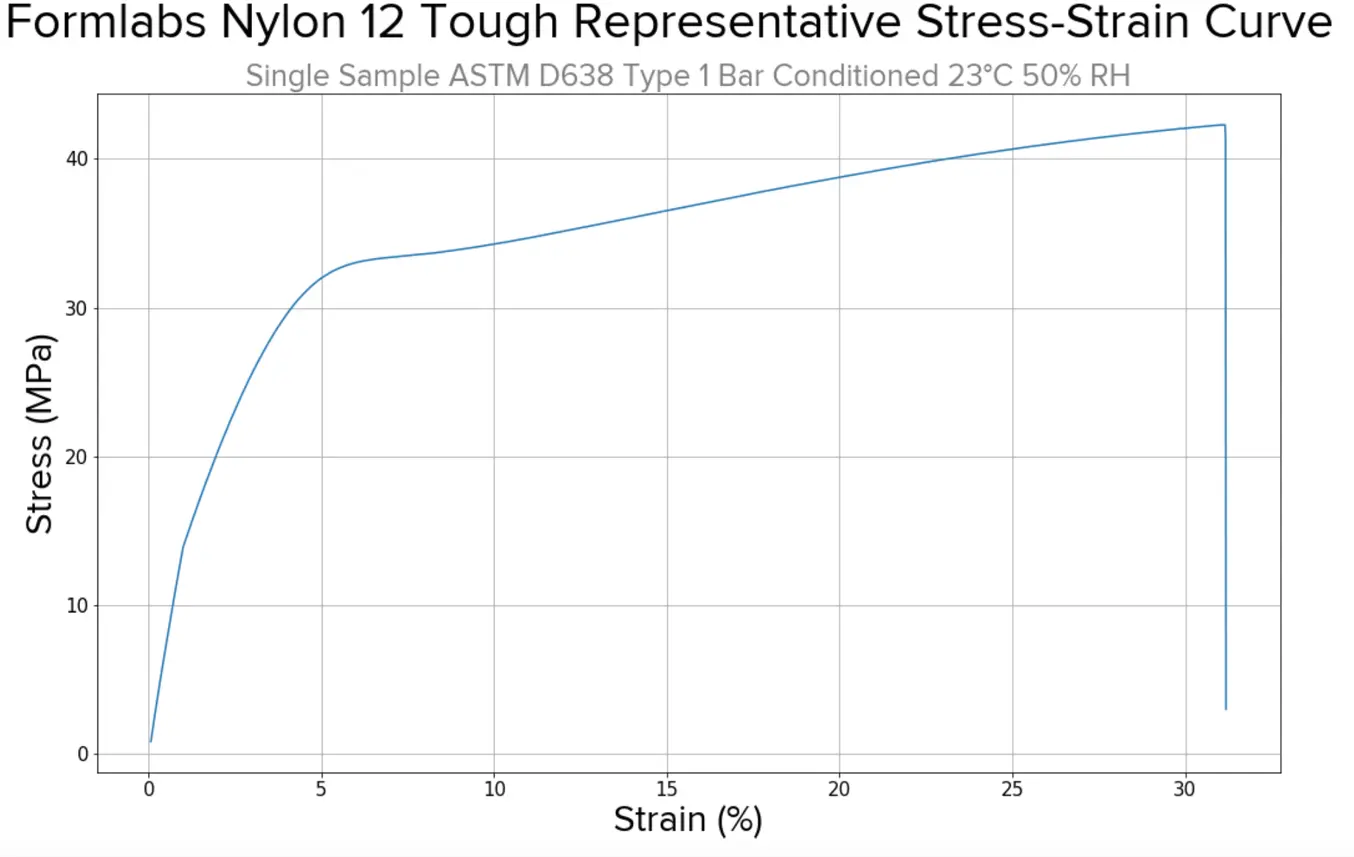

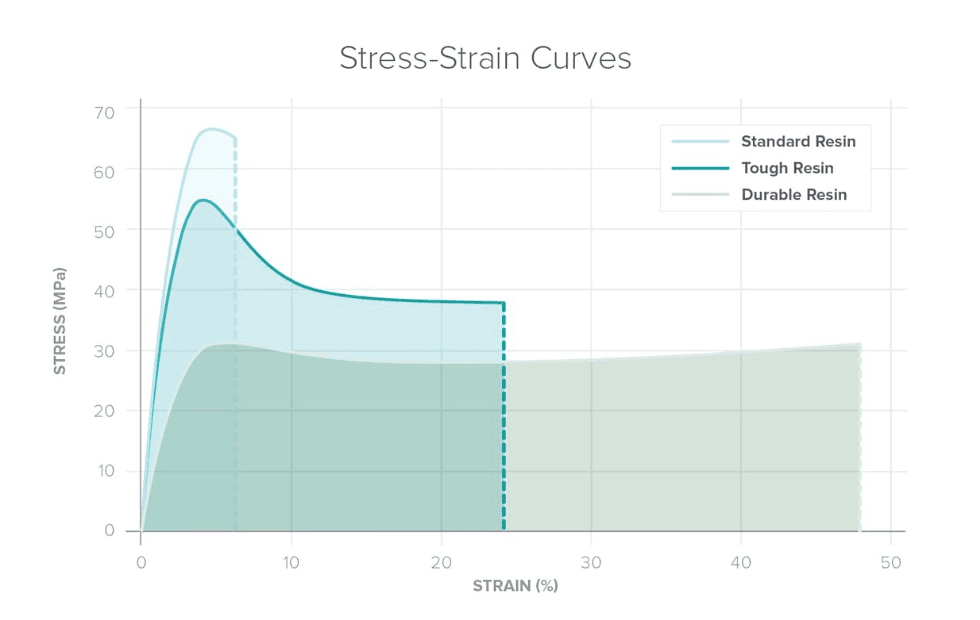

Допустимое напряжение можно определить по графикам напряжение-деформация для разных материалов. С меньшим допустимым напряжением такие размеры, как длина консоли и ширина основания, need to be изменены accordingly.

-

Для FDM: Прочность варьируется в зависимости от оси. Печать вдоль оси Z (когда усилие прикладывается вдоль линий слоев) снижает относительное удлинение при break примерно на 50%, а предел прочности при растяжении — на 20-30%.

-

Для SLA: Детали изотропны, поэтому консоль можно печатать в любой ориентации.

-

Для SLS: Детали анизотропны, но с небольшой разницей между осями XY и Z (за исключением материалов с наполнителем, например, Nylon 11 CF Powder, который имеет наибольшую прочность по оси X).

Лучшие практики проектирования snap-fit соединений для 3D-печати

Не существует единственно «правильных» размеров для snap-fit соединения — оптимальная ширина, длина и форма будут меняться в зависимости от материала и общего размера детали. Однако есть базовые guidelines, которым следуют инженеры:

-

Более длинный крючок снижает напряжение у основания.

-

Меньшая высота снижает напряжение и усилие, необходимое для сборки/разборки.

-

Ширина основания не влияет на допуск напряжения на всю структуру.

-

Сужение крючка (трапециевидная форма) предпочтительнее прямой (параллельной).

-

Оптимизируйте скругления на краях крючка, а не используйте фаски.

-

Не существует идеального зазора — некоторым применениям нужно большее усилие на разъединение (это плюс), другим — легкая разборка.

-

Сомневаетесь — тестируйте и итератируйте!

Пошаговое руководство: Проектирование и печать корпуса для Raspberry Pi

-

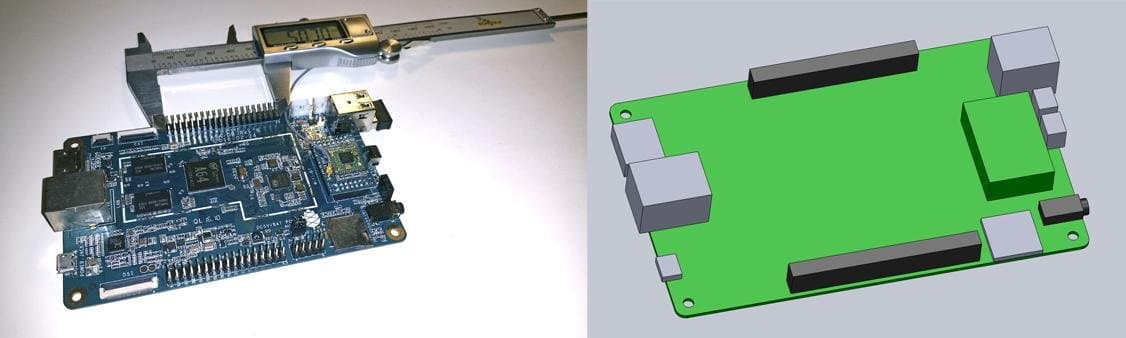

Подготовка модели: Тщательно измерьте электронный компонент и создайте его 3D-модель в CAD (например, Solidworks).

1 Обеспечьте возможность печати: Убедитесь, что все элементы (особенно мелкие детали защелок) можно напечатать на выбранной технологии. Ориентируйте деталь на платформе для наилучшего качества и прочности.

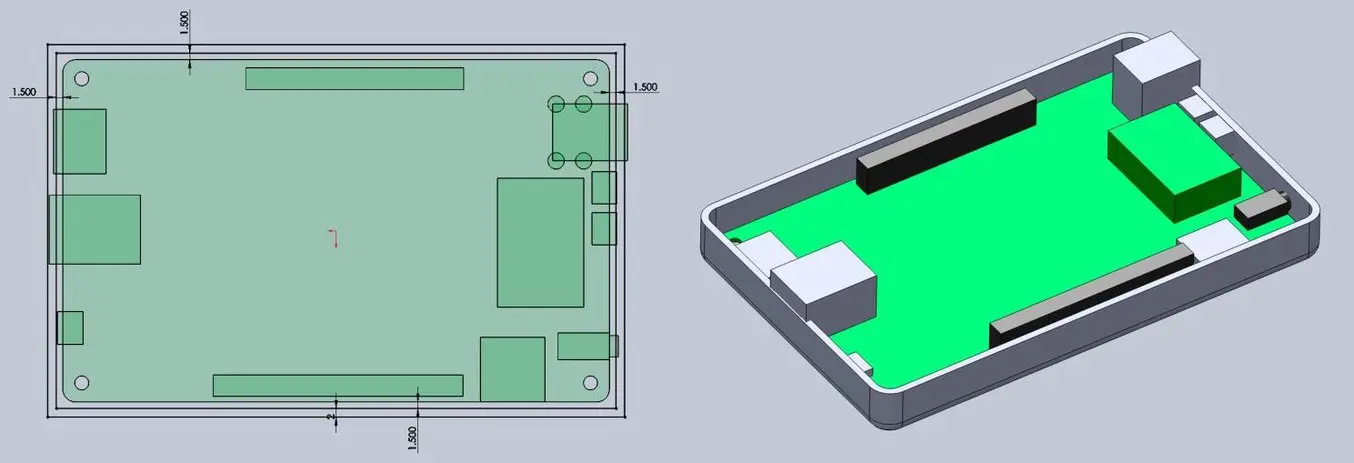

2 Спроектируйте нижнюю часть корпуса: Определите зазоры между платой и корпусом (0.4 мм для SLA/SLS, 1.5-2.0 мм для FDM). Вырежьте отверстия для портов с запасом.

3 Спроектируйте верхнюю часть корпуса: Она часто является зеркальным отражением нижней.

4 Спроектируйте snap-fit соединение: Выберите тип (например, внутреннее консольное). Увеличьте длину engagement (области зацепления) для более прочного замка. Добавьте направляющие выступы (lugs) по углам, чтобы предотвратить смещение половинок.

5 Добавьте финальные детали: Текст, логотипы, эстетические элементы.

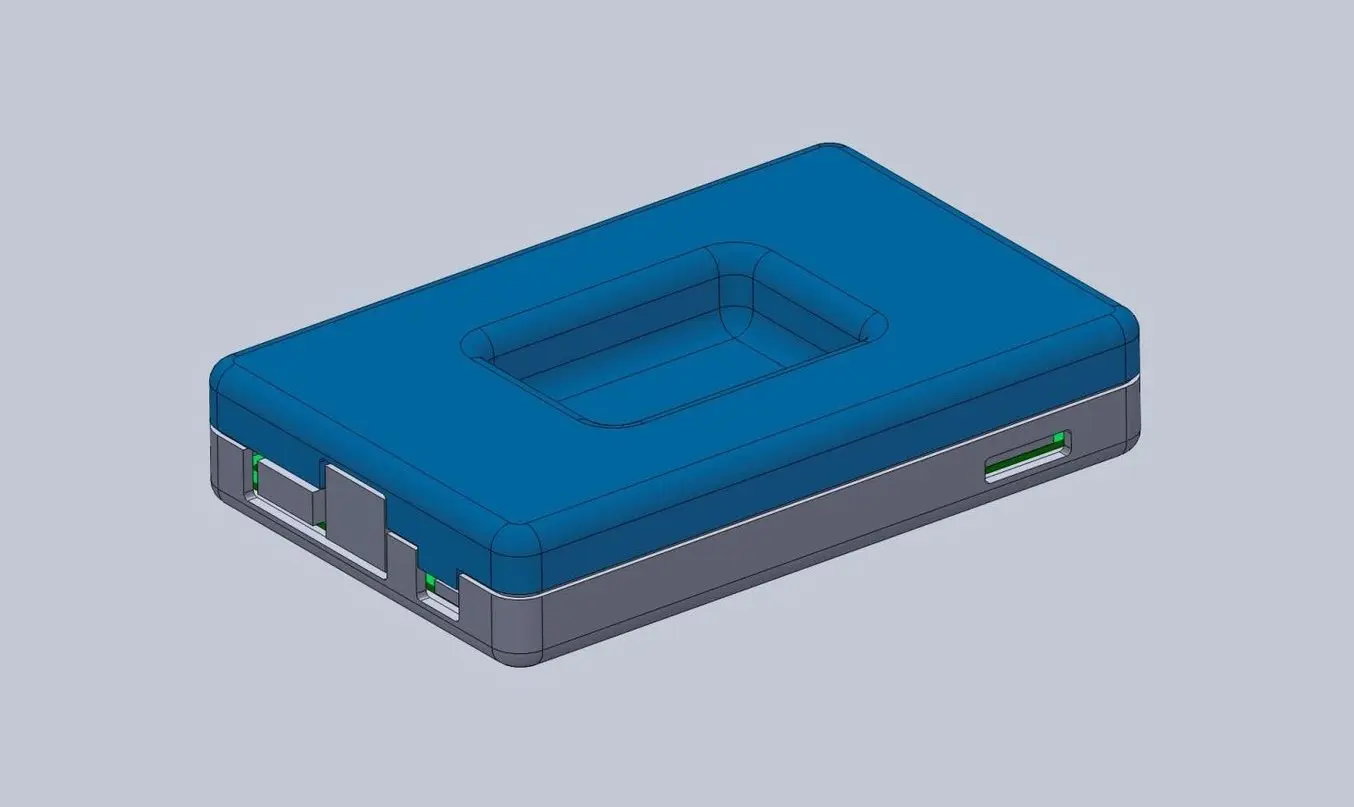

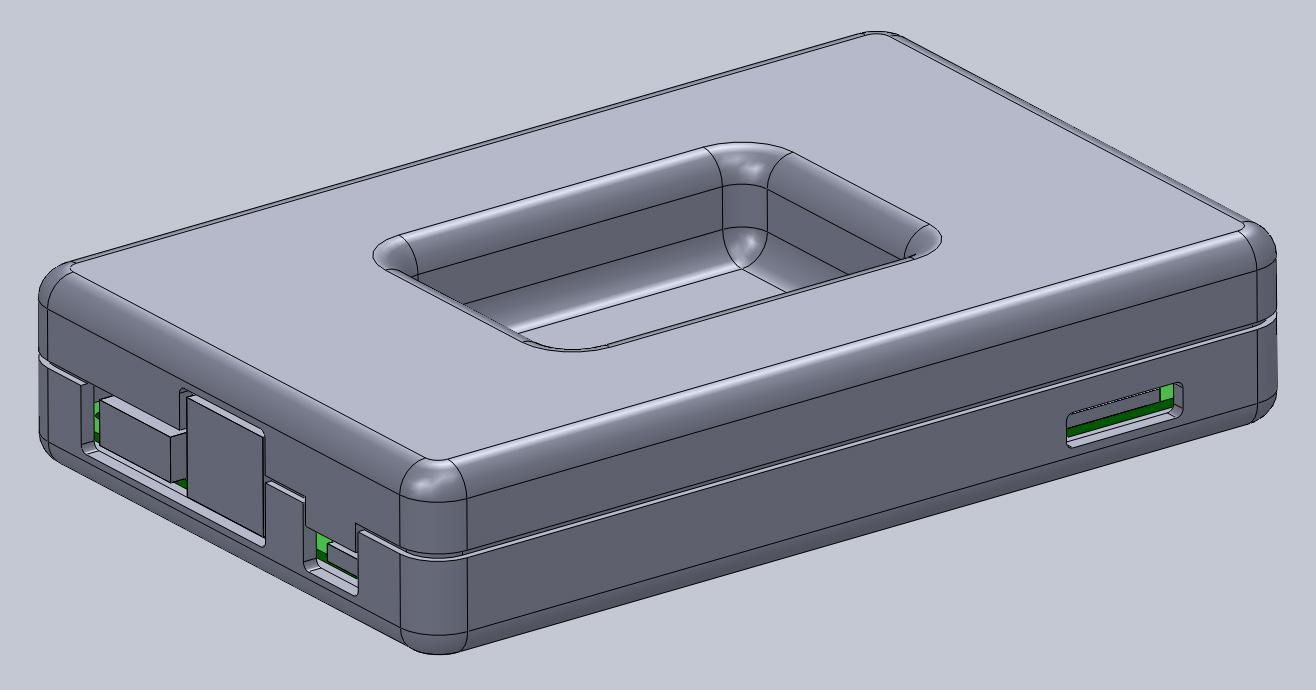

С помощью базового внутреннего консольного защелкивающегося соединения вы можете увеличить длину пластика, входящего в защелку, для более сильной фиксации.

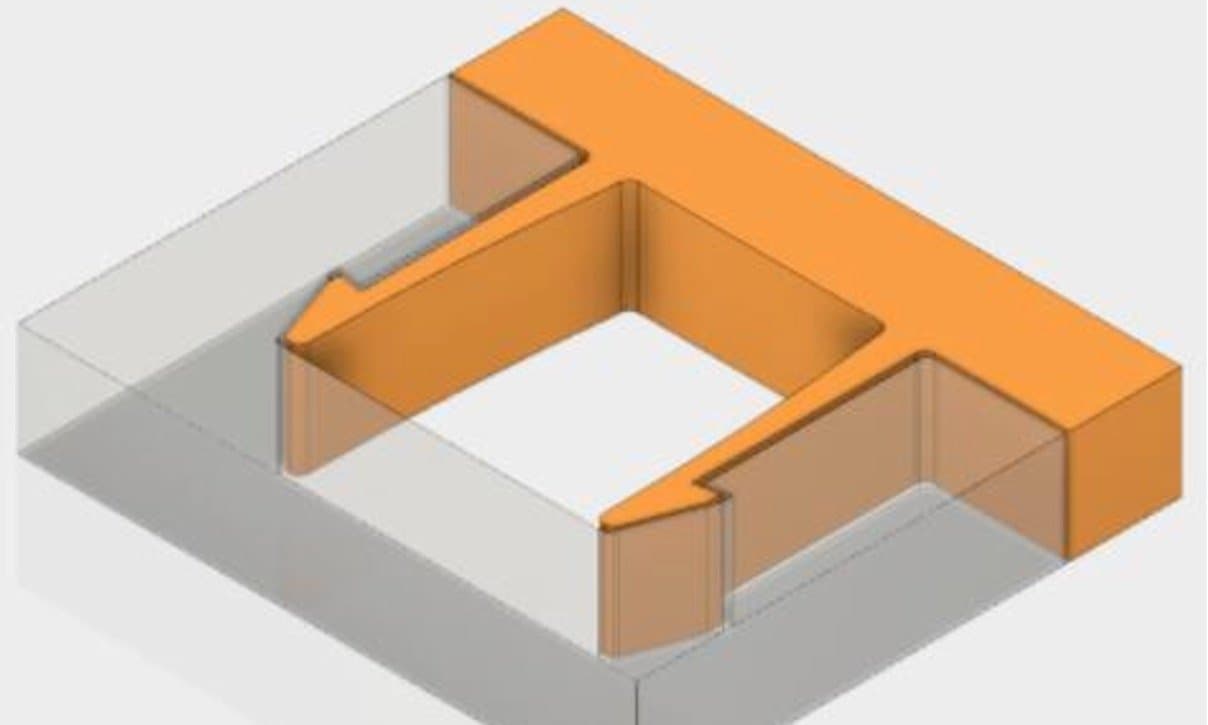

Вы могли использовать любой из типов snap-fit соединений, о которых мы говорили ранее, но здесь мы остановились на самом базовом — и внутреннем консольном snap-fit соединении, которое предлагает прочность при минимальном использовании материала. Конструкция snap-fit одинакова с обеих сторон корпуса. Чтобы повысить прочность snap-fit соединения, вы можете удлинить выступ так, чтобы для его извлечения из полости требовалось больше усилия.

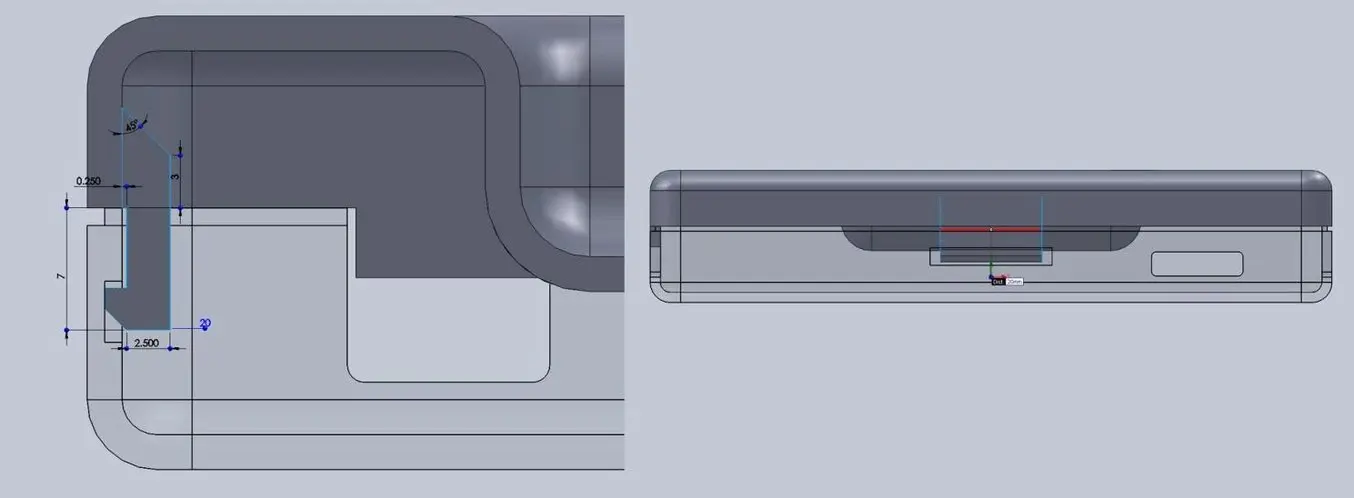

В этой snap-fit сборке это всего 1,2 мм, но 2 мм или более сделали бы snap-fit корпус гораздо более плотно закрепленным — нет правильного ответа, это просто зависит от вашего идеального случая использования и от того, насколько легко вы хотите разбирать корпус.

В этом конкретном проекте контакты на печатной плате занимают довольно много места, поэтому snap-fit «замок» может лишь втиснуться, при этом все же обеспечивая достаточное усилие, чтобы удерживать корпус вместе. Консольное соединение выдавливается длиной 20 мм, что увеличивает прочность.

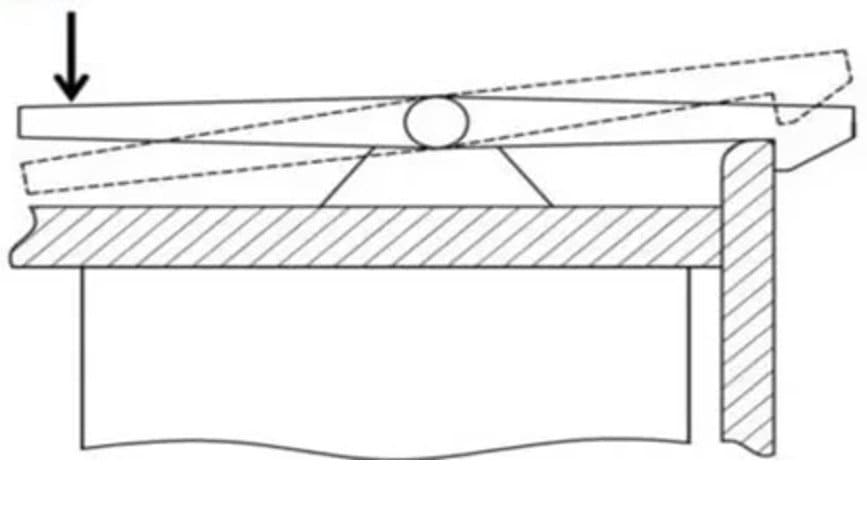

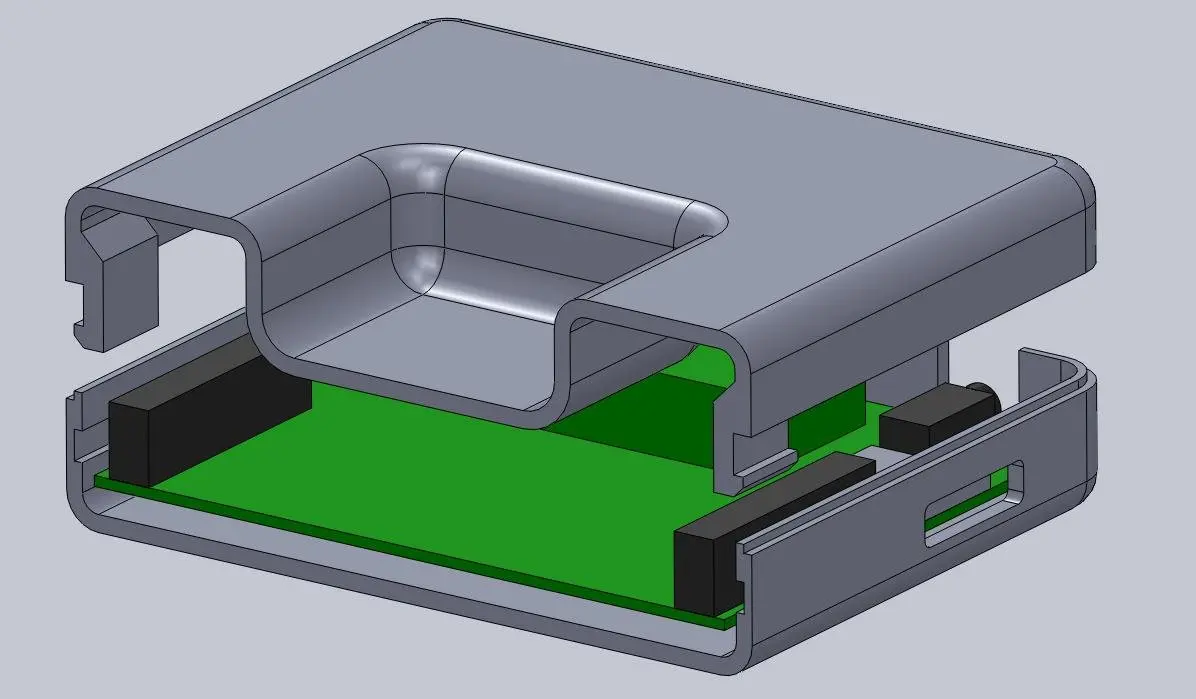

Этот вид в разрезе и взрыве показывает детали защелки с каждой стороны.

Выше вы можете увидеть вид в разрезе и взрыве деталей защелки на корпусе, вместе с печатной платой, показывающей расположение контактов (черным цветом), которые ограничивают размер консольного соединения. В качестве альтернативы, вместо того чтобы полость защелки была скрыта внутри нижней части корпуса, вы могли прорезать эту деталь насквозь наружу, что позволило бы вашим snap-fit соединениям быть длиннее.

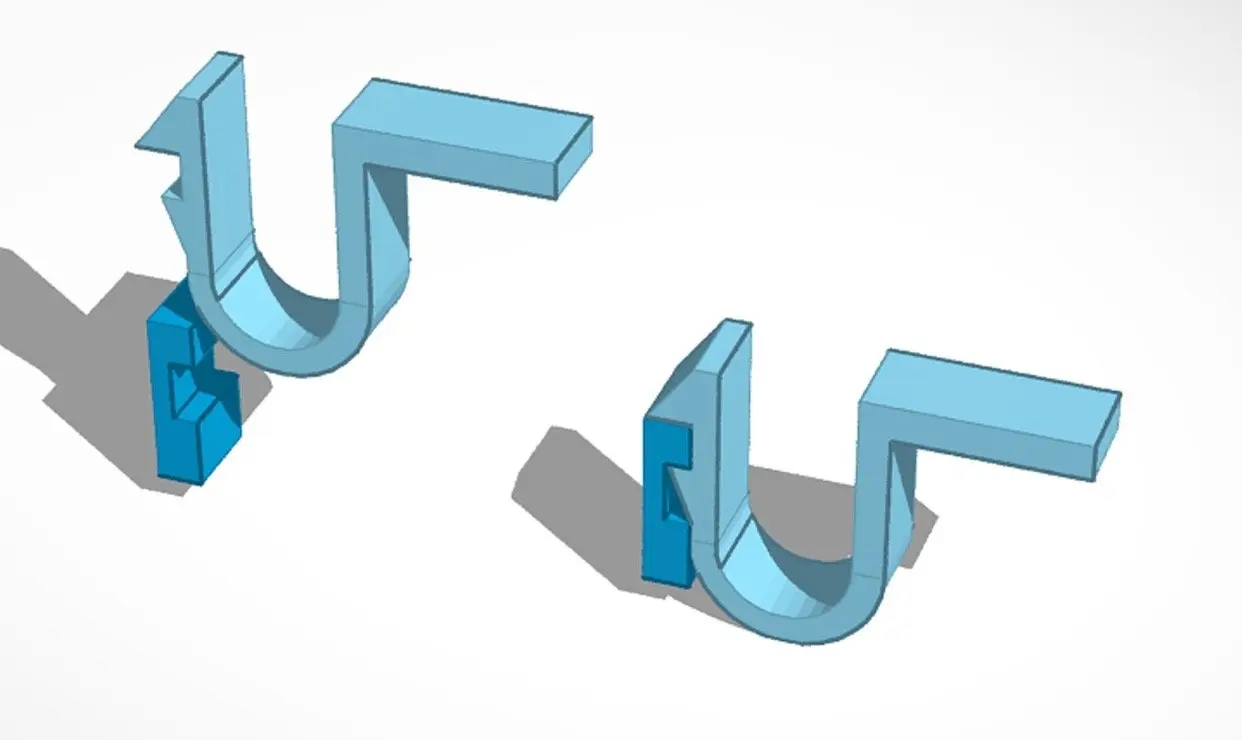

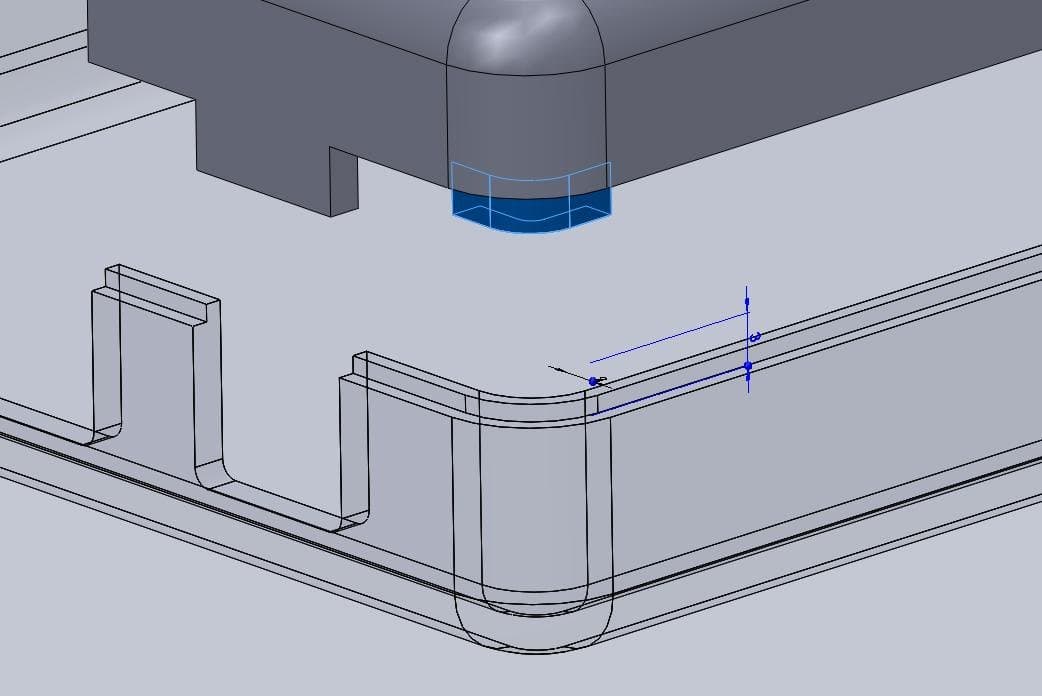

Направляющие выступы (Lugs) — это небольшие выступы, которые скользят внутри противоположной части корпуса, чтобы закреплять две половинки.

Добавьте направляющие выступы (lugs) — небольшие выступы, которые вставляются в противоположную часть корпуса — в ваш проект, чтобы предотвратить скольжение двух половинок. Поскольку мы создали два snap-fit соединения на противоположных сторонах, они могут понадобиться вам только на двух пустых сторонах. Для этого более крупного корпуса мы разместили их в каждом углу. Материал выдавливается всего на 3 мм вниз, но этого достаточно, чтобы предотвратить движение в 3D-печатных сцепляющихся деталях.

Этот базовый snap-fit корпус может быть адаптирован практически для любого небольшого электронного компонента.

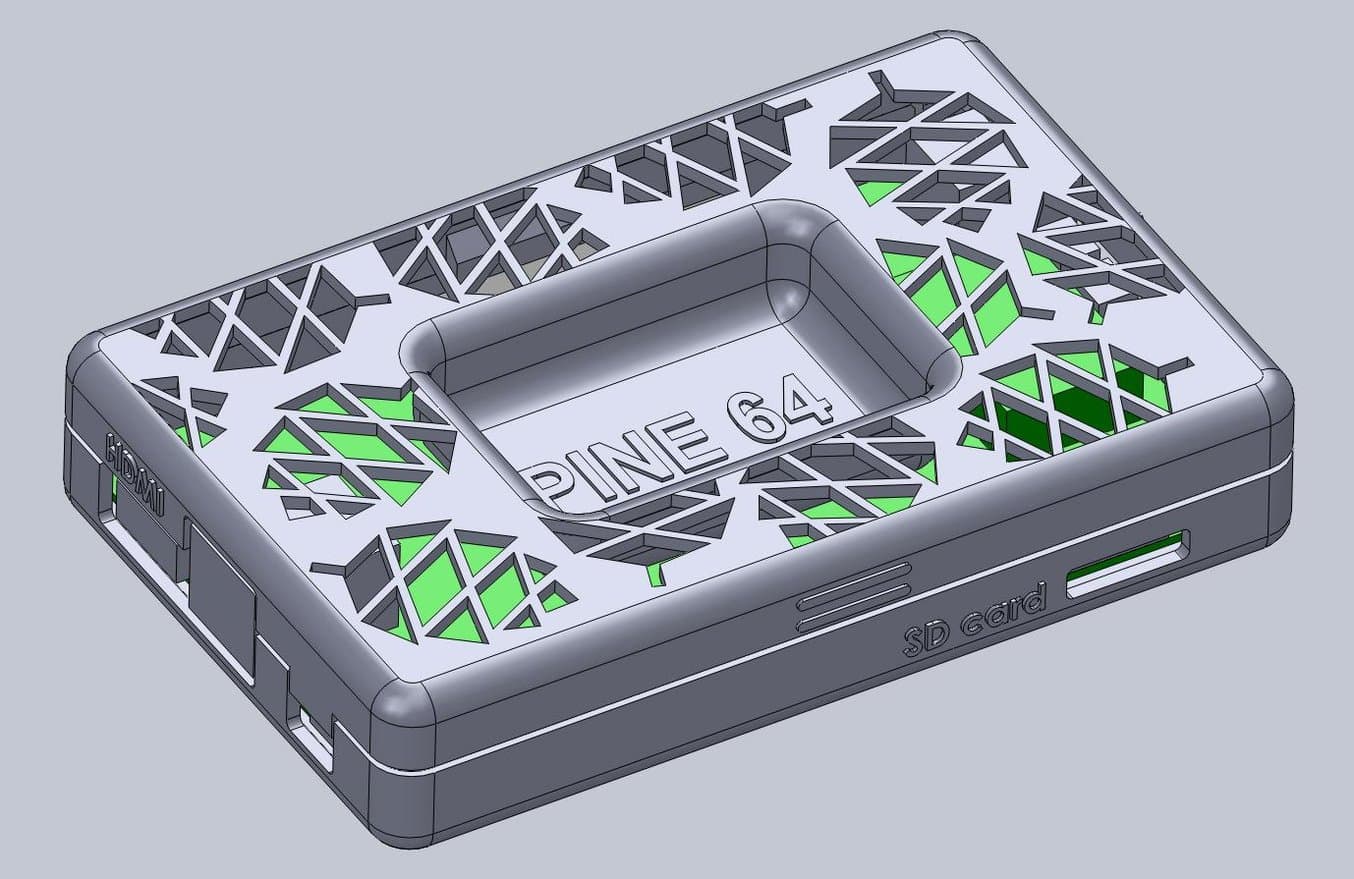

Добавим финальные детали:

Финальный дизайн включает уникальные особенности вместе с snap-fit корпусом, готовый к 3D-печати.

Хотя добавление дополнительных деталей выходит за рамки данной статьи о snap-fit соединениях и не является необходимым, они могут улучшить ваш дизайн без добавленных усилий. Как только ваша деталь является завершенной в вашем 3D-дизайн программном обеспечении, экспортируйте ее в PreForm, и выберите вашу технологию печати и материал.

PreForm, программное обеспечение для подготовки печати Formlabs для обеих технологий SLA и SLS, имеет многие встроенные параметры, как добавление текстурирования, выдавливание названий или лейблинг для итеративных усилий, и больше. Как только вы подготовили вашу печать (либо вручную, либо используя встроенные инструменты подготовки печати PreForm, как авто-генерируемые поддержки для SLA или авто-генерируемая компоновка для SLS), вы можете добавить дополнительные детали, или сделать редакции к ориентации и поддержки структурам.

6 Напечатайте и проведите постобработку: Настройте печать в PreForm (для принтеров Formlabs). Для SLA: удалите поддержки, промойте и полимеризуйте детали. Для SLS: очистите от порошка, при необходимости отполируйте.

Заключение

3D-печать предлагает ряд преимуществ для изготовления деталей с snap-fit соединениями: корпусов, крышек и функциональных сборок. Способность современных 3D-принтеров и материалов создавать сложные формы с жесткими допусками, мелкими деталями и гладкой поверхностью делает эту технологию идеальной для таких задач. Современные 3D-печатные материалы стали более прочными и долговечными, что позволяет использовать snap-fit соединения в течение долгого времени, даже при многократном использовании.