Почему для SLS 3D печати требуется инертная среда ?

Традиционные методы изготовления ортезов могут быть грязными и трудоемкими, часто требуя множества ручных этапов. По мере развития технологий 3D-печати и сканирования появился новый цифровой рабочий процесс для изготовления ортопедических изделий. Технология селективного лазерного спекания (SLS) зарекомендовала себя как надежный и эффективный метод производства жестких каркасов стелек в рамках этого нового цифрового процесса. 3D-принтер Formlabs Fuse 1+ 30W для SLS-печати сочетает промышленную мощь с доступным и удобным рабочим процессом.

Fuse 1+ 30W обладает рядом особенностей, которые делают его идеальным выбором для производителей ортезов, желающих масштабировать 3D-печать постепенно, стабильно и экономически эффективно. Будучи компактным SLS-принтером, Fuse 1+ 30W легко поместится в существующей лаборатории по изготовлению ортезов, занимая не больше места, чем ручное оборудование для снятия слепков, которое уже используется. Аналогичным образом, требования к электропитанию и вентиляции легко выполнимы в любом офисе или рабочем пространстве. Сравнимое качество деталей с машинами, стоящими в 5-10 раз дороже (такими как мультиджет-принтеры HP или спекающие машины EOS), делает Fuse 1+ 30W простым и доступным способом перейти от ручного к цифровому процессу. Библиотека материалов для Fuse 1+ 30W включает Nylon 11 Powder — прочный и гибкий материал, свойства которого близки к свойствам современных готовых ортезов, что делает внедрение нового процесса максимально плавным.

Зачем для SLS 3D-печати нужна инертная атмосфера?

Печать в инертной газовой среде предотвращает окисление порошков для SLS. При нагреве на воздухе порошок Nylon 11 может окисляться. Со временем это окисление может привести к ухудшению механических свойств напечатанных деталей и сокращению срока службы материала.

Чтобы исключить кислород из среды печати, Fuse 1+ 30W использует систему контроля инертной атмосферы, которая заменяет воздух азотом. Печать в среде с низким содержанием кислорода приводит к оптимизации механических свойств деталей, напечатанных из обновленного порошка, и позволяет перерабатывать больше несспеченного порошка.

Использование инертной атмосферы рекомендуется для печати жестких каркасов стелек, чтобы получать прочные детали при максимально возможном использовании переработанного порошка, что ведет к самой низкой себестоимости одной детали.

Подача азота

Для работы системы контроля инертной атмосферы Fuse 1+ 30W требуется внешний источник азота. Принтер оснащен всей необходимой обвязкой, датчиками и элементами управления, чтобы сделать подключение этого внешнего источника простым процессом по принципу «подключи и работай».

Азот для системы контроля инертной атмосферы Fuse 1+ 30W должен поступать из генератора азота или баллона, отвечающих следующим требованиям:

-

Концентрация азота: 99,5% или выше

-

Тип соединения: ¼" ISO 6150/B (быстроразъемное) или ⅛" NPT

-

Расход: 0,5 SCFM

-

Диапазон давления: 36–125 psi

-

Минимальная постоянная скорость потока: 14 л/мин (0,5 SCFM)

-

Температура газа на входе в машину: 18 °C (64 °F) или выше

Компания AirGas разработала специальный калькулятор, чтобы помочь пользователям Formlabs рассчитать потребность в азоте и рекомендованный способ его подачи.

Генератор азота и компрессор

Генераторы азота позволяют преобразовывать источник сжатого воздуха в поток азота высокой чистоты, удаляя большую часть кислорода. Полученный поток азота может служить источником для Fuse 1+ 30W. Основное преимущество генераторов азота в том, что они не требуют замены или дозаправки баллонов. Этот тип подачи предпочтителен для приложений с высокой производительностью по стелькам.

Баллоны, криогенные сосуды и резервуары с азотом

Азот в сжатых газовых баллонах, криогенных сосудах (дьюарах) или микро- и крупногабаритных емкостях может служить недорогим источником для начала печати в инертной атмосфере без необходимости инвестиций в компрессор и генератор азота. Крупные поставки также могут быть экономически эффективным вариантом для печати больших объемов в производственной среде. Лучший вариант зависит от частоты печати, длительности заданий и количества принтеров.

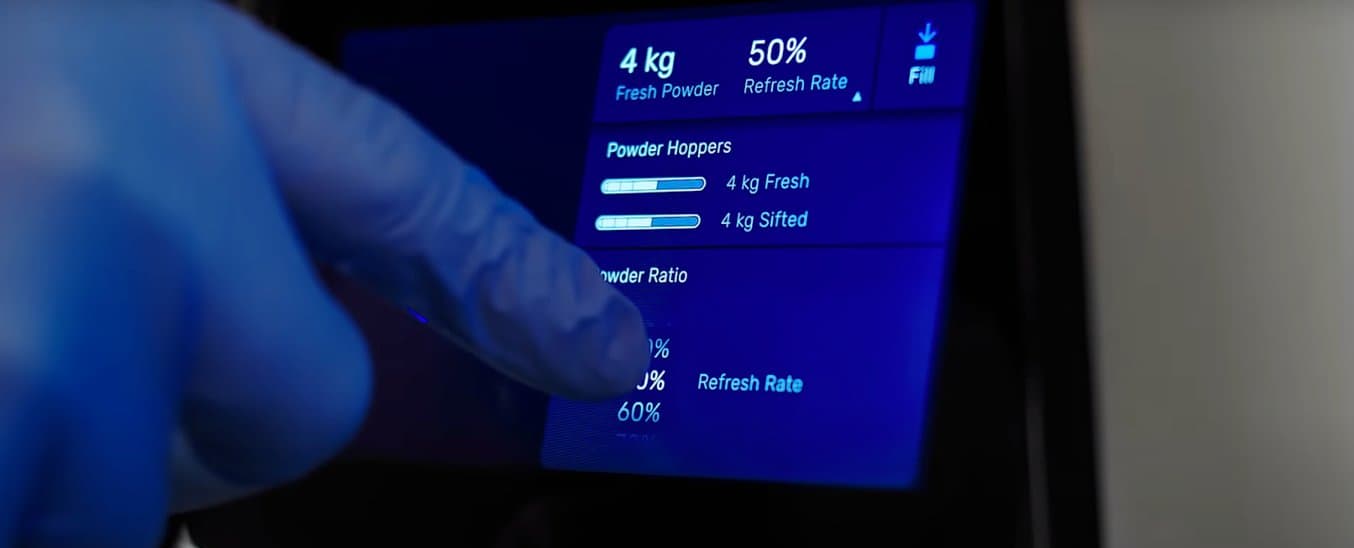

Включение режима N2

После правильного подключения источника азота к принтеру вы можете переключить его из воздушного режима (Air Mode) (камера заполнена атмосферным воздухом) в азотный режим (N2 Mode) (камера продувается азотом для создания инертной атмосферы). Это делается нажатием на значок принтера в левой боковой панели сенсорного экрана и переключением опции Nitrogen System в положение ON. Убедитесь, что на экране отображается метка N2 Mode, а показания Inlet Pressure и Valve Pressure находятся в желаемых диапазонах. После начала печати в режиме N2 следует с осторожностью возвращаться в Air Mode, так как модели, напечатанные в Air Mode, не должны использовать один и тот же Sift (установку для просеивания) с деталями, напечатанными в N2 Mode.

Что такое частота обновления (Refresh Rate)?

Частота обновления — это термин, описывающий массовую долю нового порошка, добавляемого к восстановленному переработанному материалу.

Весь порошок, который не спекается во время построения модели, собирается устройством Fuse Sift на этапе постобработки. Этот восстановленный порошок смешивается с новым порошком в пропорции, заданной пользователем, и помещается в картридж для использования в следующей сборке.

-

Частота обновления 100% означает, что использовался 100% новый порошок.

-

Частота обновления 30% означает, что 30% нового порошка смешано с 70% переработанного порошка от предыдущих печатей.

Сочетание переработанного и нового порошка позволяет снизить затраты, минимизировать отходы и повысить эффективность процесса печати.

Рекомендуемая частота обновления для Nylon 11 Powder на Fuse 1+ 30W в режиме N2 составляет 30%.

Более низкие частоты обновления приводят к ухудшению механических свойств и внешнего вида. Из-за износа, связанного с данным применением, не рекомендуется использовать частоту обновления ниже 30%, так как это может привести к преждевременному выходу из строя жестких каркасов стелек. Если качество деталей неудовлетворительно, следует увеличить частоту обновления, чтобы улучшить качество поверхности и механические свойства.

Как связаны азот и частота обновления?

Механические свойства, достигаемые при печати с 100% частотой обновления в Air Mode, аналогичны свойствам при печати с 30% частотой обновления в режиме азота (N2 Mode). При печати с 100% обновлением порошок с предыдущих печатей повторно использоваться не может. В то же время, при печати с 30% обновлением весь восстановленный порошок может быть использован повторно, и эффективность процесса ограничивается только плотностью упаковки (packing density). По этой причине печать с азотом позволяет использовать более низкую частоту обновления и добиться более низкой себестоимости детали, чем печать в Air Mode, при сохранении аналогичной прочности. При печати каркасов стелек Formlabs рекомендует печатать только в инертной атмосфере, используя N2 Mode и частоту обновления 30%.

Настройка частоты обновления

Частоту обновления можно задать на устройстве Sift. На сенсорном экране Sift нажмите Refresh Rate, и откроется новое окно с деталями о бункере для порошка. Прокрутите вниз и используйте колесико выбора пропорции порошка (powder ratio wheel), чтобы выбрать желаемую частоту обновления. После установки частоты обновления Sift автоматически дозирует новый порошок в картридж с восстановленным порошком для достижения нужного соотношения, а миксер можно использовать для тщательного смешивания порошков.

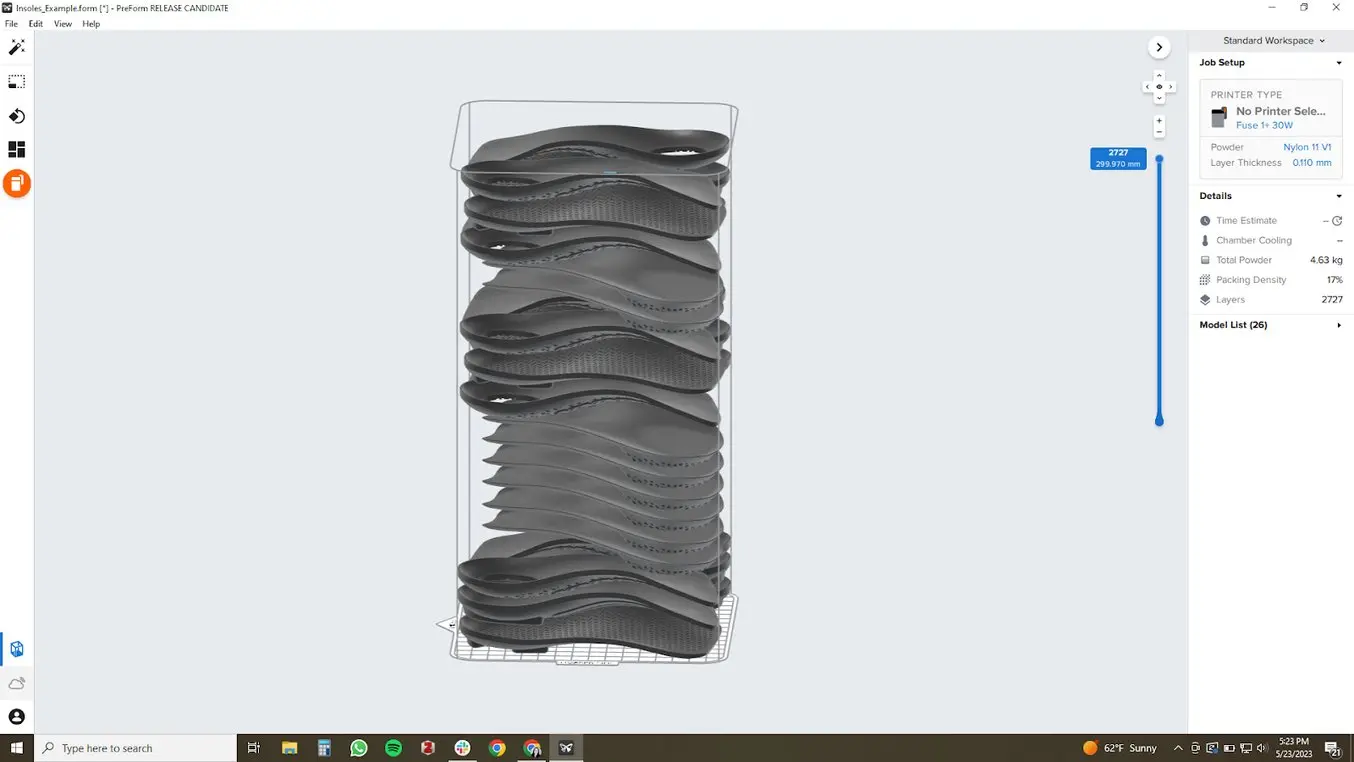

Учет плотности упаковки (Packing Density)

Для достижения максимально устойчивого рабочего процесса следует стремиться максимально приблизить плотность упаковки (packing density), отображаемую в правой панели PreForm, к выбранной частоте обновления. Если вы используете частоту обновления 30%, то плотность упаковки в 30% приведет к отсутствию потерь материала: ровно тот объем порошка, который был спечен, будет заменен новым порошком в Sift. Если плотность упаковки ниже частоты обновления, ее можно увеличить, добавив больше деталей в объем сборки. Поддерживая плотность упаковки как можно ближе к частоте обновления, вы минимизируете себестоимость детали.

В этом примере плотность упаковки составляет 17%, что приведет к потере 13% порошка для поддержания частоты обновления 30% в следующей сборке.

Air Mode: рекомендации и пояснения

Печать в воздушной атмосфере с использованием переработанного порошка может привести к снижению и меньшей стабильности механических свойств напечатанных деталей. Настоятельно рекомендуется печатать Nylon 11 Powder на Fuse 1+ 30W в инертной газовой атмосфере для сохранения механических характеристик и минимизации себестоимости детали.

Для применений, отличных от каркасов стелек, и если воздушная атмосфера — единственный вариант, можно поэкспериментировать с более высокой частотой обновления, чтобы попытаться улучшить результаты. Печать с более высокими частотами обновления может улучшить механические и визуальные свойства деталей, но менее экономически эффективна. Если происходит переключение между Air Mode и N2 Mode, следует использовать отдельные устройства Sift.

Компактные SLS-принтеры и их преимущества для индустрии стелек

Хотя большинство людей могли бы получить пользу от индивидуальных стелек, трудоемкий и дорогой процесс их создания обычно удерживал многих от таких инвестиций. С появлением новых достижений в области аппаратного и программного обеспечения для 3D-сканирования и 3D-печати, а также материалов, рабочий процесс был упрощен, улучшив доступность индивидуальных стелек для большего числа людей.

Компактность и полнота рабочего процесса серии Fuse SLS делают ее идеальным выбором для производителей стелек, желающих перейти от ручного к цифровому процессу. Nylon 11 Powder, как показало обширное тестирование для конкретных применений, работает так же хорошо, как и традиционные материалы для жестких каркасов стелек, что делает внедрение нового процесса плавным, а азотная среда серии Fuse обеспечивает высокое качество поверхности и стабильный результат. С такой простой в использовании и компактной системой, как экосистема SLS от Formlabs, производство жестких каркасов для индивидуальных стелек стало проще, чем когда-либо, и может улучшить доступ к этому полезному инструменту.

}})

}})

}})