Почему Microsoft доверяет 3D-принтерам Formlabs: скорость, качество и надёжность

Есть множество причин, по которым компания Microsoft, один из пионеров технологической отрасли, так долго остаётся на переднем крае как в области аппаратного, так и программного обеспечения. Чтобы быть лидером в быстро развивающейся индустрии, необходимы бескомпромиссная скорость, одержимость в pursuit высших по качеству идей и приверженность соблюдению высочайшего стандарта для каждой детали.

Восемь лет Марк Хоншке (Mark Honschke) руководит быстрым прототипированием в Центре перспективного прототипирования (Advanced Prototyping Center, APC) Microsoft, где проектируется, тестируется или разрабатывается 95% аппаратных продуктов технологического гиганта. Центр APC верен принципу скорости Microsoft — Хоншке сравнивает его работу с «бегом на марафон в темпе спринтера». Его команда принимает запросы из более чем 80 категорий аппаратного обеспечения — и от множества команд внутри этих категорий — при этом стабильно соблюдая срок выполнения заказов в течение 24 часов.

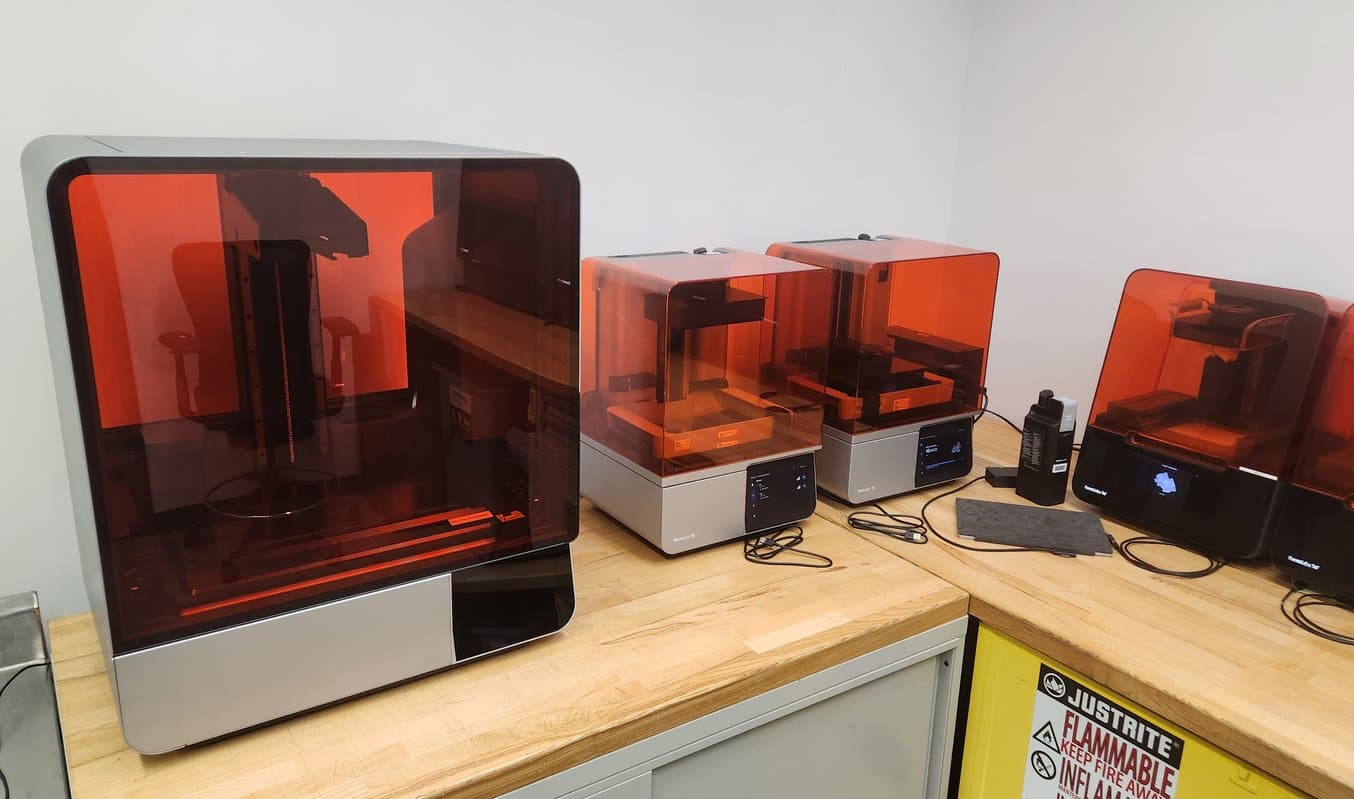

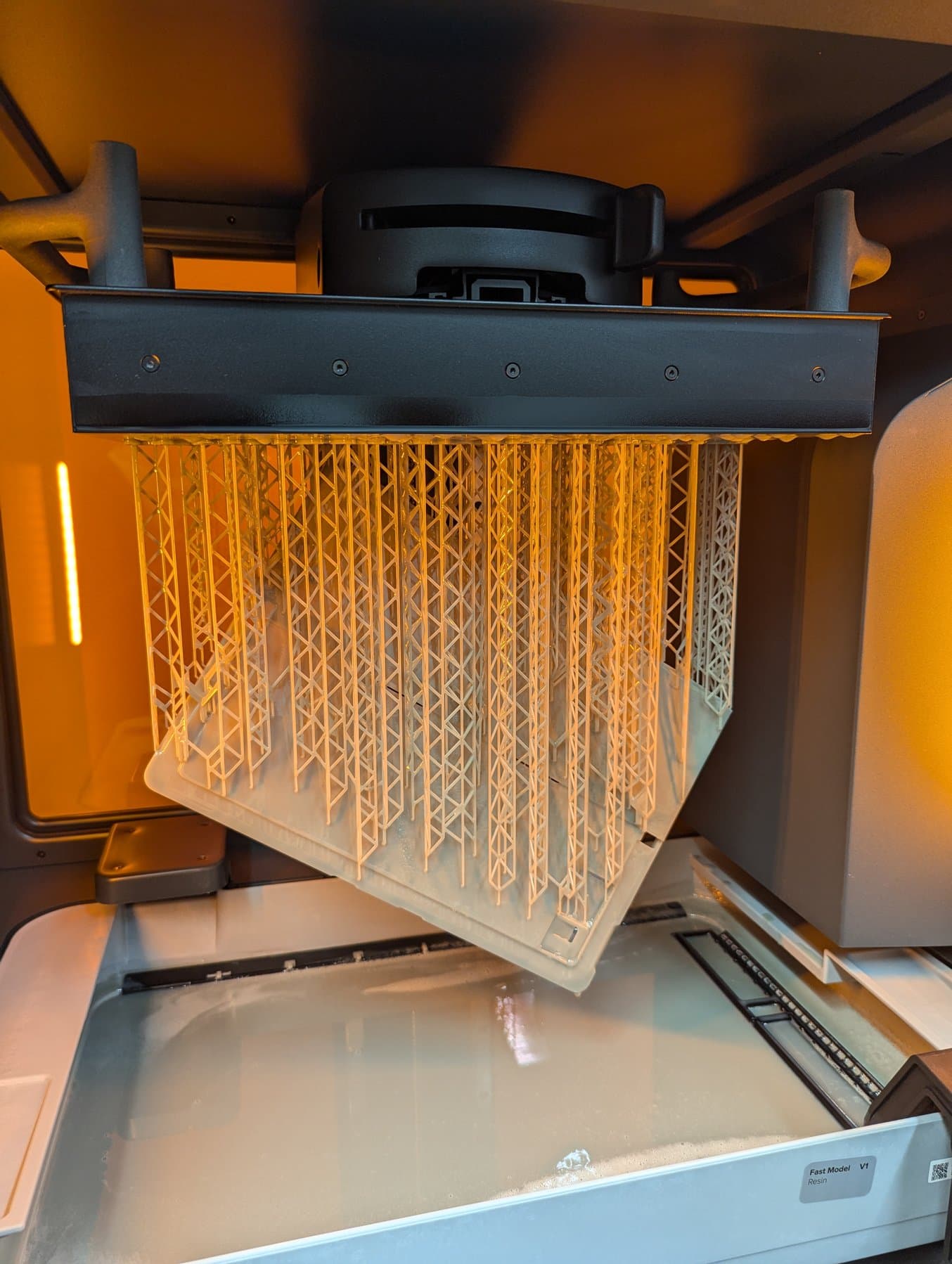

Добавление принтеров Form 4 и Form 4L в парк оборудования позволило команде Хоншке запускать больше печатных смен — переведя некоторые сборки с ночного на «дневной» график, чтобы ускорить итерацию и повысить производительность. В дополнение к своим настольным и напольным стереолитографическим (SLA) принтерам от Formlabs, в APC также работают два селективных лазерных спекающих (SLS) принтера серии Fuse для создания функциональных нейлоновых деталей качества, готового к использованию.

Марк Хоншке, руководитель отдела аддитивного прототипирования Центра перспективного прототипирования Microsoft:

«Form 4 — наш основной выбор для проектов, требующих жёстких допусков и инженерных материалов. Он производит высокопроизводительные детали с amazingly быстрым временем печати и позволяет нашим модельным мастерам производить несколько итераций в течение 24-часового периода».

Как 3D-принтеры Formlabs вписываются в работу Microsoft

Планшеты Microsoft Surface

Центр APC использовал 3D-принтеры Formlabs для выполнения запросов на собранные сборки для проверки концепции (proof of concept, POC) для планшетов Surface.

В APC несколько принтеров работают каждый день и каждую ночь. При 80 категориях продуктов и разных проектах внутри этих категорий каждый день могут поступать разные детали, но объём остаётся постоянным. Чтобы справляться с постоянным потоком запросов, в APC есть несколько принтеров для моделирования методом наплавления (FDM), два SLS-принтера Formlabs Fuse 1+ 30W, семь полноцветных PolyJet-машин и пять SLA-принтеров Formlabs, включая Form 4 и Form 4L.

Команда Хоншке действует как внутреннее сервисное бюро; они решают, какой материал и машина лучше всего подойдут для детали, обсуждают это с заказчиком, а затем настраивают, печатают, проводят постобработку и доставляют — и всё это в течение 24 часов.

Эта модель сервисного бюро, хотя и невероятно быстрая, всё же была недостаточно быстрой для конкретной группы внутри Microsoft — Архитекторов. «Архитекторы находятся между дизайнерами и инженерами. Они берут информацию от команды дизайнеров, создают эскиз, затем создают прототип, пока дизайнеры не будут удовлетворены тем, как воспринимается этот продукт. Затем они передают его инженерам, чтобы те запустили его в производство», — говорит Хоншке. — «Они постоянно работают в этой творческой зоне и не всегда придерживаются того же графика».

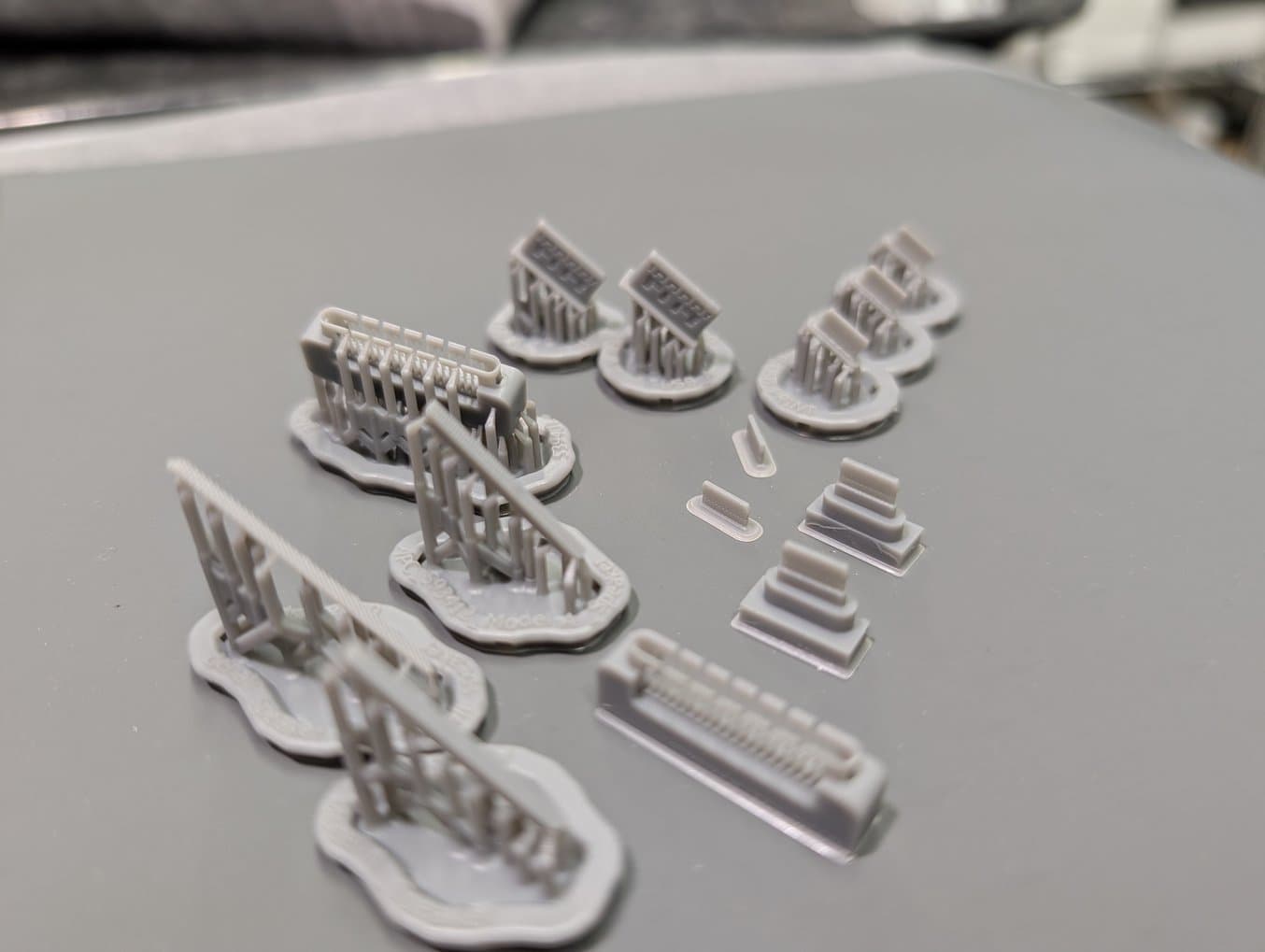

Прототипы разъёмов

SLA 3D-печать идеальна для прототипирования компонентов, требующих высокой точности, таких как эти разъёмы.

APC требовались дополнительные мощности для печати, которые были бы просты в использовании, доступны по цене, быстры и могли бы производить высококачественные детали из различных материалов. Один Архитектор, который использовал машины Formlabs на предыдущей работе, предложил Form 3, хотя это быстро выросло до включения Form 3L, Fuse 1+ 30W, Form 4 и теперь Form 4L.

Марк Хоншке, руководитель отдела аддитивного прототипирования Центра перспективного прототипирования Microsoft:

«Для меня технология Formlabs — это практически инструмент, который мы должны иметь. Большая часть моей работы заключается в том, чтобы смотреть на парк принтеров в сравнении с типами запросов, которые мы получаем, затем находить пробелы в наших возможностях и находить правильную технологию, чтобы заполнить эти пробелы. Formlabs играет для нас очень конкретную роль. Это не общая 3D-печать, хотя Formlabs делает это очень хорошо. Это в значительной степени инженерные материалы высокого разрешения и с качественной обработкой поверхности».

Универсальность материалов и диапазон механических свойств, доступных в экосистеме Formlabs, позволяют команде выбирать правильную смолу для каждой конкретной задачи. Возможность легко переключаться между материалами, даже несколько раз в день благодаря высокой скорости печати Form 4 и Form 4L, означает, что команда Хоншке может выбрать лучшую смолу для работы — а не печатать тем, что уже установлено в принтере, ради expediency.

«Смола Tough 2000 — наш основной материал. Grey Pro и Tough 2000 — это инженерная прочность с сверхвысоким разрешением, чего мы действительно не можем получить практически ни на какой другой технологии», — говорит Хоншке.

Добавление Form 4 в APC Microsoft

В APC Хоншке принимает запросы примерно до 16:00, прежде чем запустить принтеры на ночь. Утром, после того как отпечатки сняты, прошли постобработку и доставлены, они ищут новые запросы, которые можно выполнить в качестве дневных сборок. Высокоточный принтер, который может превратить деталь из ночной в дневную сборку, может значительно повысить производительность всего парка.

«Одна деталь, которую я печатал на Form 3+, занимала 8 часов 19 минут. На Form 4 это заняло чуть более двух часов. Теперь мы можем использовать эти принтеры для дневных сборок, особенно с той новой скоростью, которую мы наблюдаем — Form 3+ не считалась технологией для дневных сборок», — говорит Хоншке.

Для лаборатории, имеющей дело с таким огромным объёмом, как APC — сотни деталей в неделю — запуск дневной сборки вместо ожидания ночи помогает сохранять рабочий процесс Microsoft простым и точным. Некоторые детали могут быть новыми продуктами, которые ещё находятся на ранних стадиях проектирования, где озарение может не продержаться всю ночь. Другие — это заводские исправления и переделки, которые могут поддерживать производство или экономить время и деньги в процессе сборки.

«Возможность выполнять несколько итераций в течение 24-часового периода — цель нашей лаборатории. Все подают запрос, и некоторые из этих ответов очень зависят от времени. Им нужно понять, почему эта деталь может выходить из строя, чтобы они могли вернуться на завод и сказать: „Вот изменение в геометрии, чтобы это заработало“», — рассказал нам Хоншке.

С момента добавления Form 4 в рабочий процесс команда печатает несколько раз в день и смогла сразу же перевести некоторые мощности с других SLA-принтеров. > «Мы начали печатать в течение нескольких минут после включения машины. Настройка была очень проста. Нам очень нравится новый дизайн очистителя и новый механизм фиксации резервуаров со смолой», — говорит Хоншке.

3D-принтеры Formlabs для смол

APC теперь использует пять смоляных 3D-принтеров Formlabs, включая два Form 4 и один Form 4L.

Однако скорость и простота использования — это ещё не всё, когда речь идет об успешной печати. Качество поверхности и печати по-прежнему чрезвычайно важны — многие из этих деталей станут окончательными образцами для утверждения дизайна или макетами, и они должны выглядеть соответствующим образом.

«На некоторых мелких деталях я заметил, что поверхность лучше, чем на предыдущих принтерах. Для прозрачных деталей мы выбираем Formlabs, потому что вы получаете меньше слоистой рефракции, и вы получите более genuinely прозрачную деталь — я говорил людям, что это самое близкое к полностью прозрачному, что можно получить в SLA-смоле», — говорит Хоншке.

Form 4L: Увеличение формата в APC

С момента добавления Form 4L в APC Хоншке и его коллега Райан Лаприз (Ryan Laprise) смогли принимать больше заказов и увеличить пропускную способность центра.

Недавно коллега запросил корпус планшета, который был больше рабочего объёма Form 4 в лаборатории, и его нужно было сделать быстро. > «Это сборка, которую мы не могли сделать до Form 4L, сроки были бы слишком длительными, и 3D-печать не была бы вариантом. Это замедлило бы итерационный процесс», — говорит Хоншке. Команда 3D-печати разместила прототипы на Form 4L и доставить детали тем же днём. > «При четырёх часах это меняет правила игры, если мы можем это получить», — говорит Хоншке.

Но время печати — это не вся история — время предварительной и последующей обработки также может влиять на производительность и эффективность команды. Form 4L упростил рабочий процесс смоляной 3D-печати для APC, сократив как подготовительные, так и отделочные работы, чтобы помочь им быстрее получать детали от концепции до доставки.

Большой рабочий объём Form 4L покончил с необходимостью разламывать детали пополам и дал команде возможность изготавливать быстрые детали в течение дня, а также большие объёмы ночью. В постобработке меньшие точки контакта для поддержек сократили время, необходимое для отделки деталей.

Прототип корпуса Surface Pro X, напечатанный на 3D-принтере

Большой рабочий объём Form 4L позволяет размещать самые разные компоненты аппаратных продуктов Microsoft, позволяя команде создавать прототипы таких устройств, как этот корпус Surface Pro X.

APC часто выполняет запросы на собранные сборки для проверки концепции (POC), которые варьируются от Xbox до планшетов Surface, гарнитур и многого другого. Но поскольку компоненты не производятся одновременно, на помощь приходит 3D-печать. > «Они могут получить печатные платы на одной неделе, но не каркасы (midframes) ещё три недели. И нам нужно выяснить: „О, плата на полмиллиметра толще, поэтому теперь мы не можем закрыть эту крышку корпуса“, поэтому, когда мы делаем эти сборки, это не один-два экземпляра, а от 50 до 100 сборок», — говорит Хоншке.

Недавно поступил запрос на POC для каркасов Xbox, в количестве 50 штук, потому что возникли проблемы с аутсорсингом некоторых внутренних компонентов. > «Я сказал: „Да, мы можем поставить ваши 50 деталей, но мы не можем их очистить“. Но с Form 4L это не было большой проблемой, потому что поддержки было легко удалить».

Марк Хоншке, руководитель отдела аддитивного прототипирования Центра перспективного прототипирования Microsoft:

«Мы смогли выполнить три полные сборки за три дня вместо полутора недель. Так что Form 4L уже окупился только на этой сборке».

Вместе Form 4 и Form 4L открыли для APC новую возможность — если они могут получать эти высококачественные детали с такой высокой скоростью, они смогут предоставлять больше услуг внутри компании для крупных POC-сборок. > «Xbox делает одну-две POC-сборки каждый год, Surface — две-три, и если мы сможем предоставить эту услугу внутри компании, то А) это лучше с точки зрения безопасности, и Б) если мы будем быстрее, мы сможем быстрее находить проблемы. Я думаю, что для Form 4 и Form 4L есть хорошая бизнес-возможность, я думаю, что будет доказано, что имеет смысл нанимать сотрудников только когда они нужны», — говорит Хоншке.

Как серия Fuse делает создание функциональных деталей максимально безболезненным

Хотя скорость Form 4 и Form 4L помогла увеличить пропускную способность команды Хоншке и позволила им принимать некоторые заказы на прототипы большего объёма, они используют разные технологии, когда требуется функциональность для конечного использования и более прочные функциональные прототипы.

По мере роста линейки продуктов под эгидой Microsoft, APC needed to adapt. Добавление технологий, которые преуспевают в разных applications, — один из способов, которым они смогли успевать за растущим объёмом запросов от новых категорий продуктов. > «По мере расширения продуктовых категорий Microsoft мы обнаружили, что существует спрос на высокодетализированные прототипы, которые могут выдерживать практическое использование, от оголовьев наушников до корпусов контроллеров. SLS был лучшим вариантом для производства этих прототипов», — говорит Хоншке.

На SLS 3D-принтеры или другие технологии порошкового сплавления, такие как MJF, полагаются для функционального прототипирования деталей — продуктов, которые можно печатать с высокой dimensional точностью, но которые также выдерживают испытания на изгиб, растяжение, сидение или неправильную упаковку в кейс. Когда APC начал оценивать, какой тип порошкового принтера им следует добавить в свой парк, небольшой размер Fuse Series и простота использования помогли сделать выбор.

Марк Хоншке, руководитель отдела аддитивного прототипирования Центра перспективного прототипирования Microsoft:

«Большинство стандартных SLS-систем требуют много места, высоких затрат на монтаж facilities и, как правило, очень грязны в эксплуатации. Помикомпактности принтера, ориентированная на пользователя система Formlabs feels designed для устранения недостатков стандартных SLS-систем, и их постоянные улучшения делают создание SLS-деталей максимально безболезненным».

Серия Fuse помогла инженерным производственным командам провести продукты через заключительные этапы утверждения before они отправятся в серийное производство. Для большинства продуктов Microsoft сложные, многокомпонентные сборки могут производиться в разных местах, и сложно собрать окончательные proof of concept сборки вместе в одно время. reliance на графики логистических компаний и команд со всего мира означает, что детали могут прибывать не одновременно — даже если срок утверждения приближается. Серия Fuse помогает командам создавать окончательные POC-сборки для имитации готового manufactured продукта, чтобы они могли проанализировать любые потенциальные проблемы и быстро внести изменения до заказа任何 инструментария.

«Ручная сборка полного комплекта деталей помогает инженерам понять проблемы подгонки и сборки, которые могут задержать производство. Часто из-за задержек в производстве деталей или проблем с доставкой бывает трудно получить все детали для запуска POC вовремя, и здесь сияет Fuse. Он помогает заполнить пробелы деталями, которые имитируют традиционно manufactured детали», — говорит Хоншке.

Улучшения Formlabs с течением времени

Большая часть работы Хоншке заключается в том, чтобы у APC были подходящие инструменты для широкого спектра постоянно меняющихся запросов и проектов. Масштабирование с Formlabs, как SLA, так и SLS технологиями, помогло им быстрее давать ответы на большее количество вопросов.

Технологические достижения, реализованные в Form 4 и Form 4L, означают, что Microsoft может сделать больше за день, а серия Fuse приходит на помощь, чтобы смягчить любые трудности цепочки поставок до начала серийного производства. Для компании, которая бежит марафон в темпе спринтера — и делает это decades на переднем крае технологического пакета — скорость и надёжность этих принтеров могут немного облегчить эту задачу.

«Все наши отпечатки были достаточно успешными, и с тех пор, как мы запустили Form 4L, мы печатали в основном эксклюзивно на нём. Я думаю, что он соответствует тому, что вы ожидаете от принтера следующего поколения. Когда мы будем менять наши принтеры, мы перейдём на большее количество принтеров Form 4 и Form 4L», — говорит Хоншке.

}})

}})

}})