Решение проблем на производстве: Технологическая оснастка от Productive Plastic

Компания Productive Plastics работает с 1955 года, производя высококачественные термоформованные детали для медицинской, железнодорожной, электронной и автомобильной промышленности, среди прочих.

На производстве промышленной термоформовки Productive Plastics станки большие, клиенты еще больше, и, как следует из названия, объемы производства огромны. В любой момент они могут работать над заказами на сотни крупных кожухов медицинских устройств для нескольких компаний из списка Fortune 500 или на тысячи компонентов подлокотников для железнодорожных вагонов.

Детали заказчиков постоянно меняются, но производственные мощности и персонал Productive Plastics остаются неизменными, поэтому им пришлось оптимизировать и адаптировать каждый процесс под новые геометрии и типы изделий. Для этого они создали обширную библиотеку технологической оснастки на SLS (селективное лазерное спекание) 3D-принтере Fuse 1.

На производственном участке с Productive Plastics

Термоформование — это производственный процесс, при котором листы пластика нагреваются и формуются в нужную форму. Существует множество методов, наиболее популярными из которых являются вакуумная формовка, прессовая формовка и механическая формовка. Productive Plastics управляет шестью производственными «ячейками», что позволяет одновременно выполнять несколько проектов. Каждая ячейка оснащена промышленным термоформующим станком, фрезерным станком с ЧПУ, участком сборки и компьютерной системой для организации и контроля операций.

Эти шесть ячеек работают непрерывно, начиная новые заказы сразу после завершения предыдущих. Инженер по оснастке Дастин Джонсон определяет и проектирует необходимую технологическую оснастку для каждого заказа. Для одной задачи может потребоваться кондуктор для сверления, чтобы помочь техникам точно соединить две детали, для другой — запасная часть для сломавшегося оборудования.

«Fuse 1 был нашим первым 3D-принтером. До его приобретения мы, возможно, вытачивали кондукторы из дерева, заказывали нестандартную оснастку у компаний, занимающихся литьем под давлением, или вообще обходились без технологической оснастки, определяя расстояние на глаз», — говорит Джонсон.

Внедрение Fuse 1 помогло снизить затраты, повысить производительность и избежать простоев или задержек. Джонсон даже начал проектировать альтернативные детали, напечатанные на 3D-принтере для конечного использования, в узлах сборки заказчиков.

«Мы можем гораздо лучше контролировать сроки внутри компании. Нажать кнопку "печать" намного проще, чем запрашивать деталь у заказчика или внешнего поставщика. И чем больше мы можем сделать своими силами, тем более рентабельно это становится», — говорит Кайл Дэвидсон, директор по продажам и маркетингу Productive Plastics.

Снижение затрат с помощью собственной оснастки и приспособлений

Productive Plastics специализируется на термоформовке из толстолистового материала, часто используя для готовых компонентов толстые листы сплава ПВХ/акрила, такие как Kydex. Листы относительно недороги, но правильное выравнивание размеров зажимов, деталей и параметров формования позволяет избежать отходов и сэкономить им и их клиентам тысячи долларов.

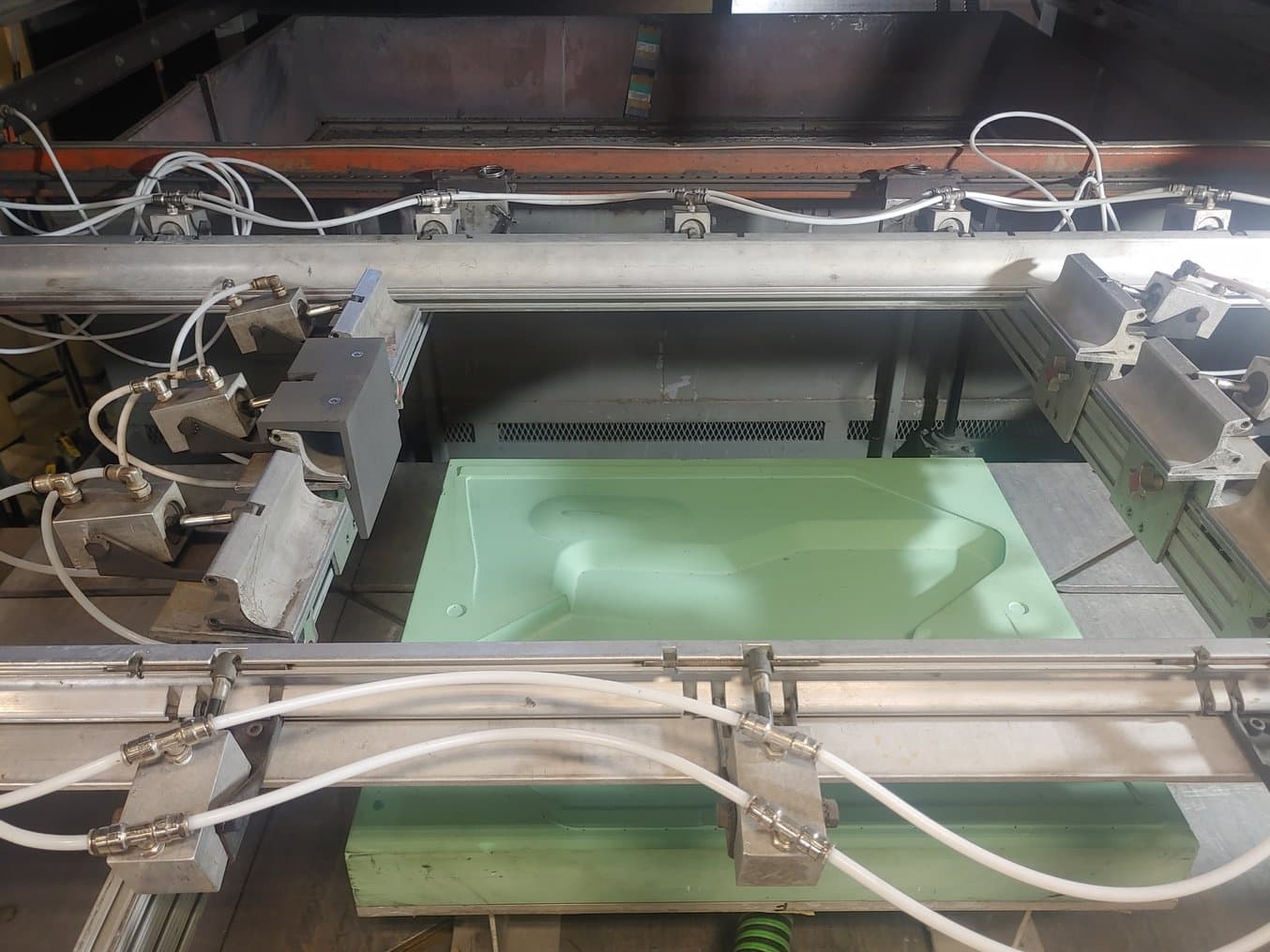

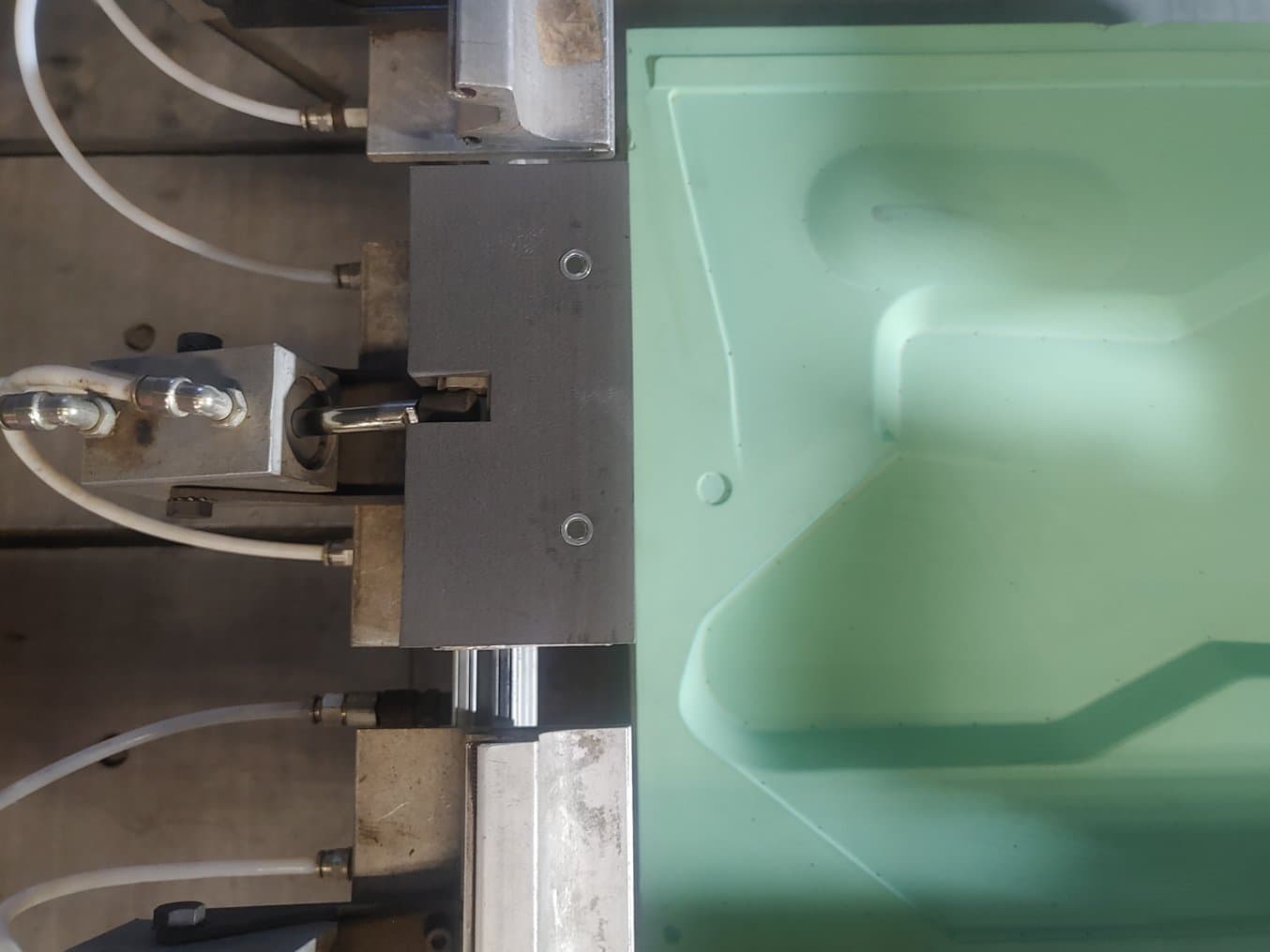

Для одной внутренней детали железнодорожного вагона параметры формы означали, что зажимы находились слишком далеко от пресс-формы. Им нужно было сохранить расстояние в ¼ дюйма между пресс-формой и зажимной рамой, либо с помощью приспособления для компенсации расстояния, либо выбрав лист материала большего размера.

Лист большего размера был бы тяжелее, что привело бы к увеличению себестоимости детали и большему количеству отходов, но изготовление нестандартных зажимов на стороне увеличило бы сроки на две-три недели. Печать на собственном 3D-принтере нестандартных зажимных приспособлений позволила им использовать оптимальный размер листа, экономя деньги и сокращая отходы, избегая при этом задержек в производстве.

«Когда мы можем точно определить размеры листа, это экономит деньги заказчика. Использование 3D-печати позволяет подгонять ширину с помощью индивидуальных зажимов, добиваясь максимальной точности. Нам потребовался один день на печать и запуск производства».

Кайл Дэвидсон

Запасные части для бесперебойной работы

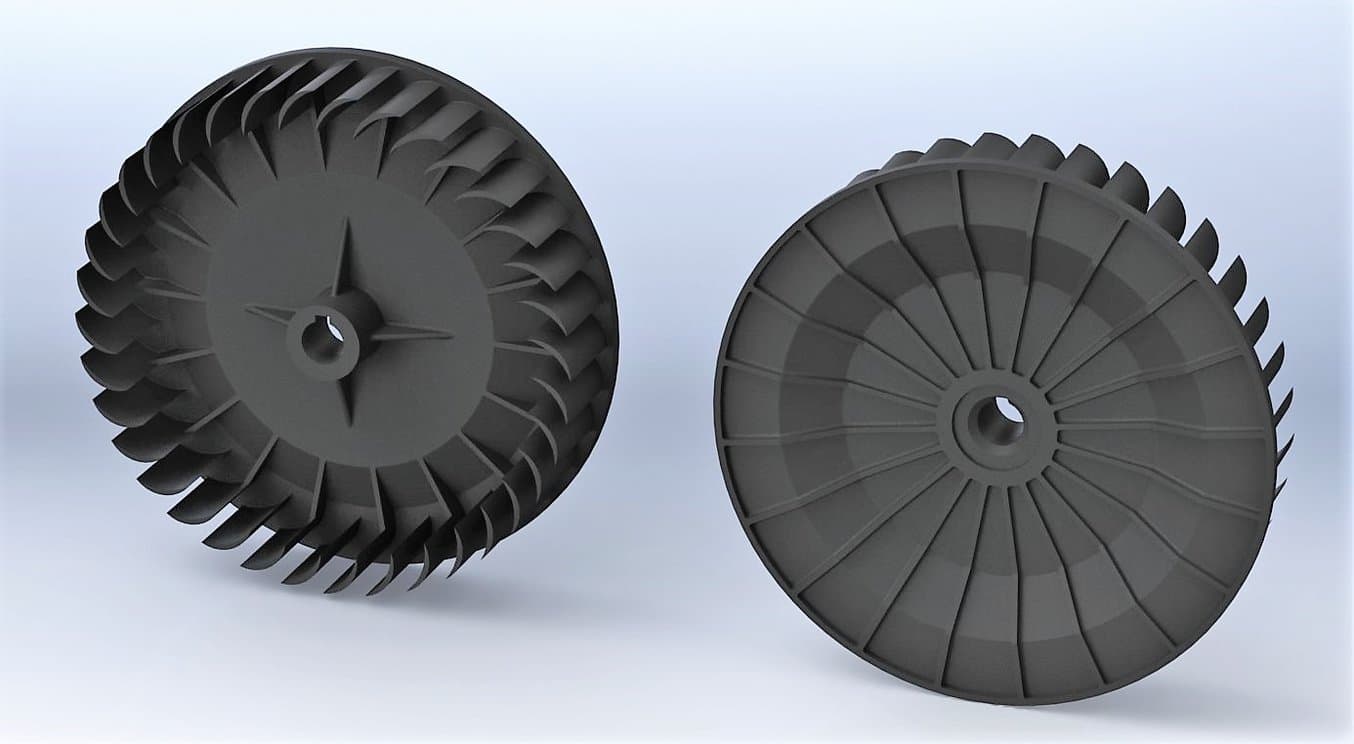

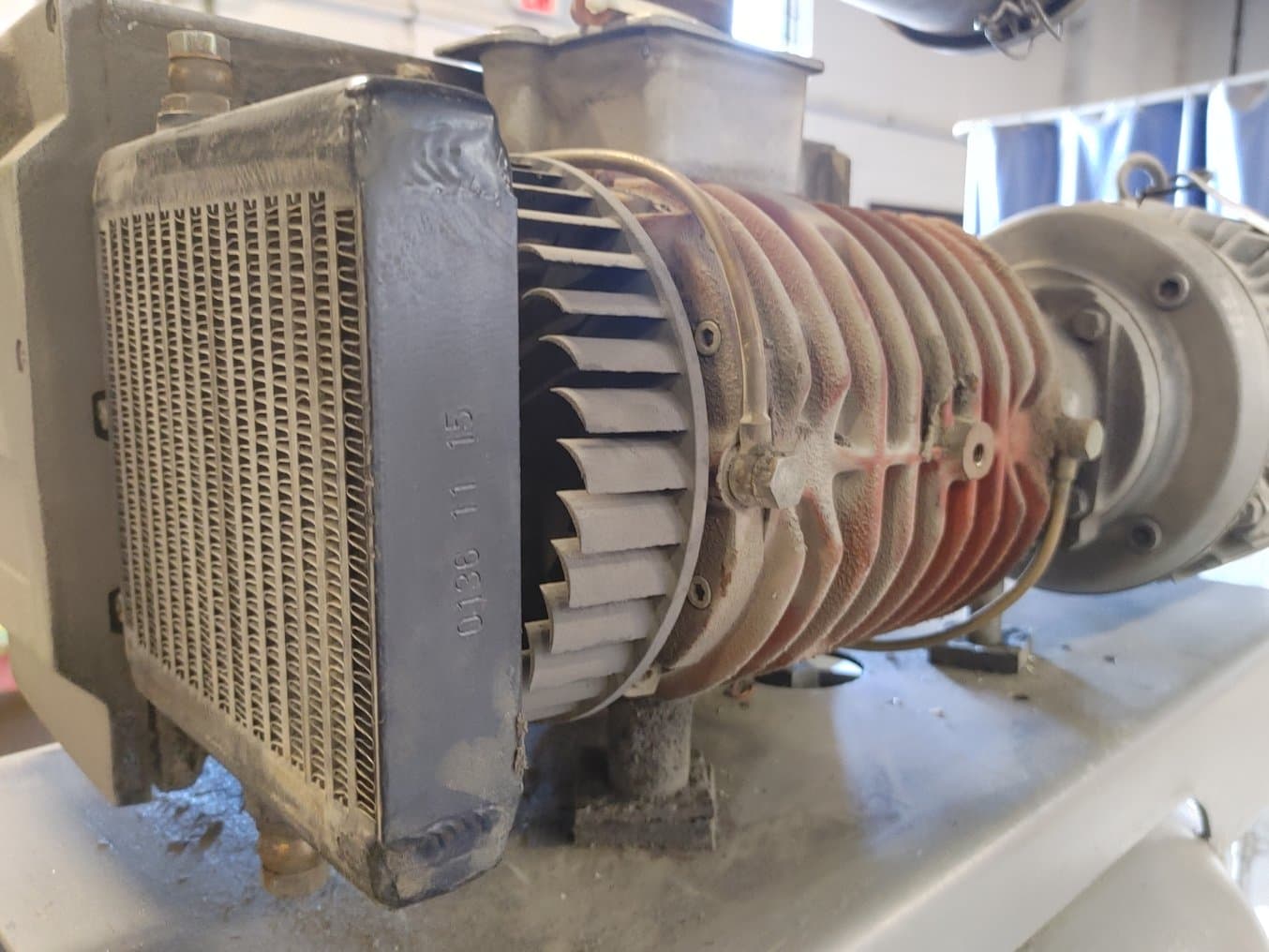

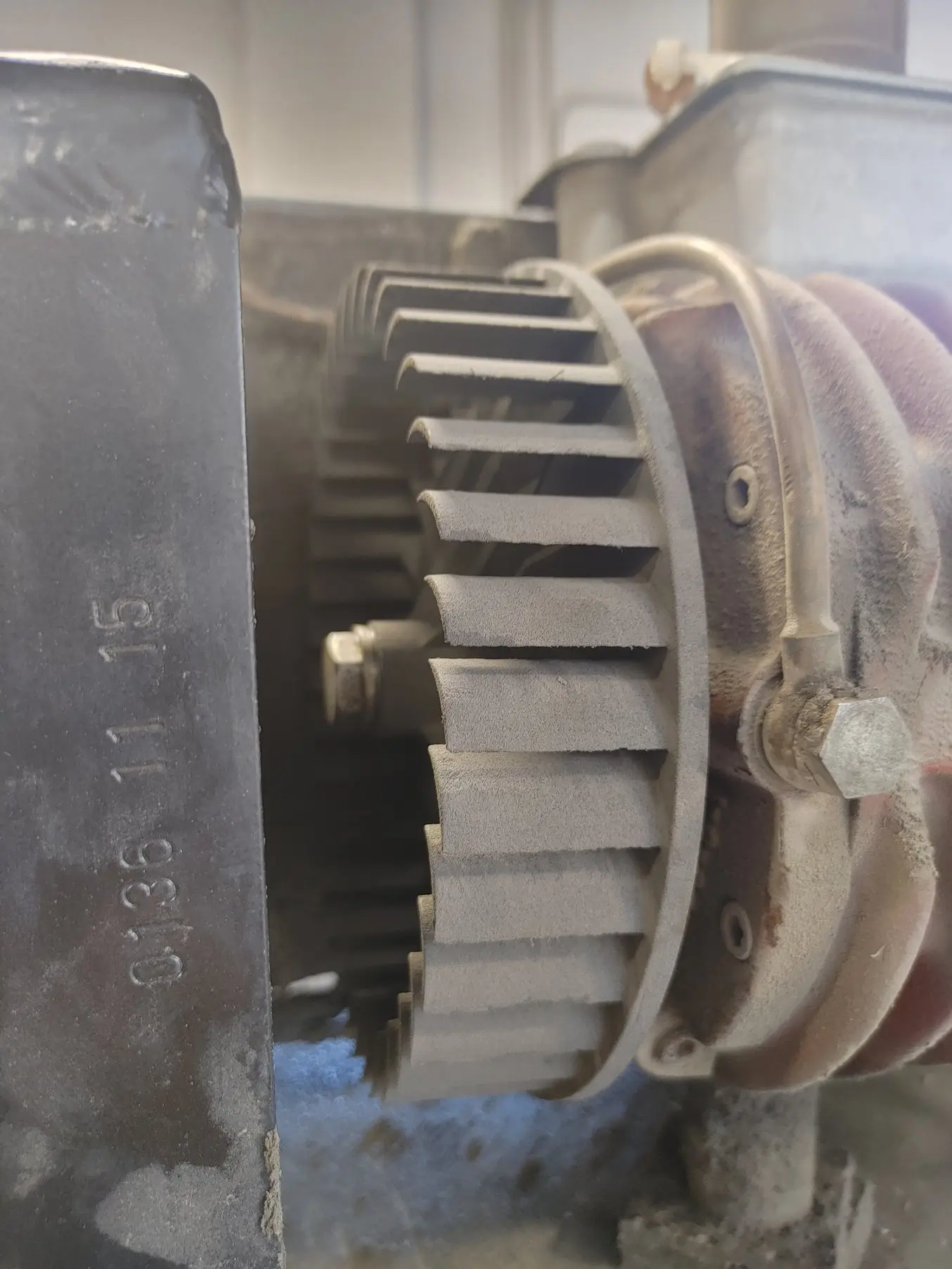

При таком количестве разных клиентов и различных заказов, которые должны быть выполнены в срок, производство не останавливается ни для кого. Если, конечно, речь не идет о самом станке для вакуумной формовки. Когда у одного станка сломалось рабочее колесо насоса, команда столкнулась со сроком поставки запасной части в шесть-восемь недель.

«Если вы занимаетесь термоформовкой и у вас нет вакуумного насоса, вы не можете формовать. Мы не можем останавливать целую ячейку на шесть недель, поэтому нам нужно было временное решение», — говорит Дэвидсон.

Они спроектировали две итерации замены рабочего колеса в Solidworks, а затем напечатали их за ночь на Fuse 1, используя порошок Nylon 12. Колесо заработало сразу, встало на место в существующем вакуумном насосе и вернуло ячейку в рабочее состояние. Самоподдерживающаяся природа SLS 3D-печати позволила реализовать двустороннюю конструкцию с центральным отверстием — без необходимости удаления опор или последующей обработки, рабочее колесо было сразу готово к установке в существующий станок.

«Ожидание замены остановило бы целую ячейку на несколько недель. Это обернулось бы убытком примерно в 30 000 долларов, так что только эта одна запасная часть в качестве временного решения практически окупила стоимость самого принтера».

Кайл Дэвидсон

Экономия секунд дает огромный эффект

Детали часто проходят дополнительные процессы, такие как сборка или финишная обработка, после формования. Эти вторичные процессы требуют специальных инструментов и методов, таких как ручное оклеивание малярным скотчем для покраски. Для этой детали техники заклеивали критически важную омедненную поверхность, а затем вручную трафаретом отмечали границу меди, чтобы краска покрыла остальную часть детали. Этот разрез делался на глаз, и ошибки, царапины на меди или повторные попытки были обычным делом. Альтернативно, с помощью всего одного или двух напечатанных на 3D-принтере трафаретов операторы могут резать быстро и эффективно.

«Даже если это экономит всего 10–15 секунд на деталь, в сумме за весь жизненный цикл продукта это дает значительную экономию», — говорит Джонсон. «Раньше мы вырезали это из дерева вручную, но это было трудоемко и отнимало много времени. Напечатанная на 3D-принтере деталь стоит пару долларов, и ее легко сделать одной рукой».

Улучшение коммуникации с заказчиком для исключения сюрпризов

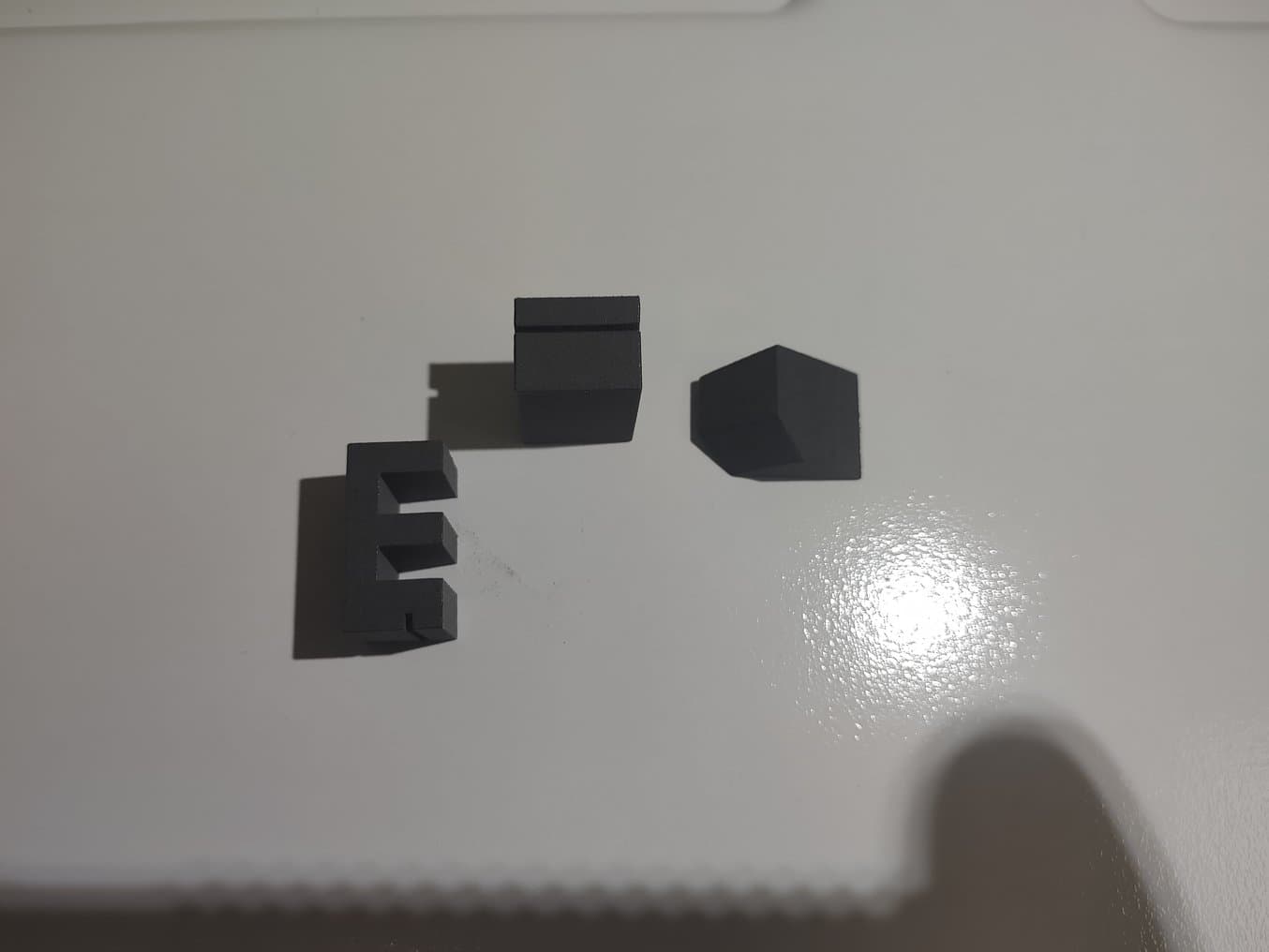

Во время разработки процесса Productive Plastics работает с заказчиками над созданием детали, процесса термоформовки и типа блоков, которые крепятся к деталям при последующей сборке. Эти блоки, необходимые для структурной целостности или функционального крепления узлов, должны идеально подходить к термоформованному листу, и, поскольку они нужны сотнями или тысячами, ошибки обходятся дорого.

Раньше команда делала чертеж блока с необходимыми размерами и допусками, но поскольку наклонные поверхности трудно передать на двухмерном чертеже, блоки часто имели неправильную форму или размер. Они прибывали прямо перед запуском термоформовки, и когда обнаруживалась ошибка, весь проект останавливался. Наличие собственных производственных возможностей с Fuse 1, однако, гарантирует, что каждый заказчик создает идеально подходящие комплекты блоков.

«Нам нужны тысячи и тысячи этих блоков, так что если даже на простом блоке диаметр будет немного не тот — это огромные отходы, и мы не можем завершить проект. Отправить им физический образец стоит нам всего несколько долларов и позволяет избежать изготовления тысяч неправильных деталей», — говорит Джонсон.

Повышение эффективности каждой ячейки

Учитывая объем заказов, разнообразие деталей и количество этапов процесса, в Productive Plastics всегда кипит работа. Все, что может сделать процесс коммуникации между отделами более гладким, оказывает огромное влияние на эффективность команды.

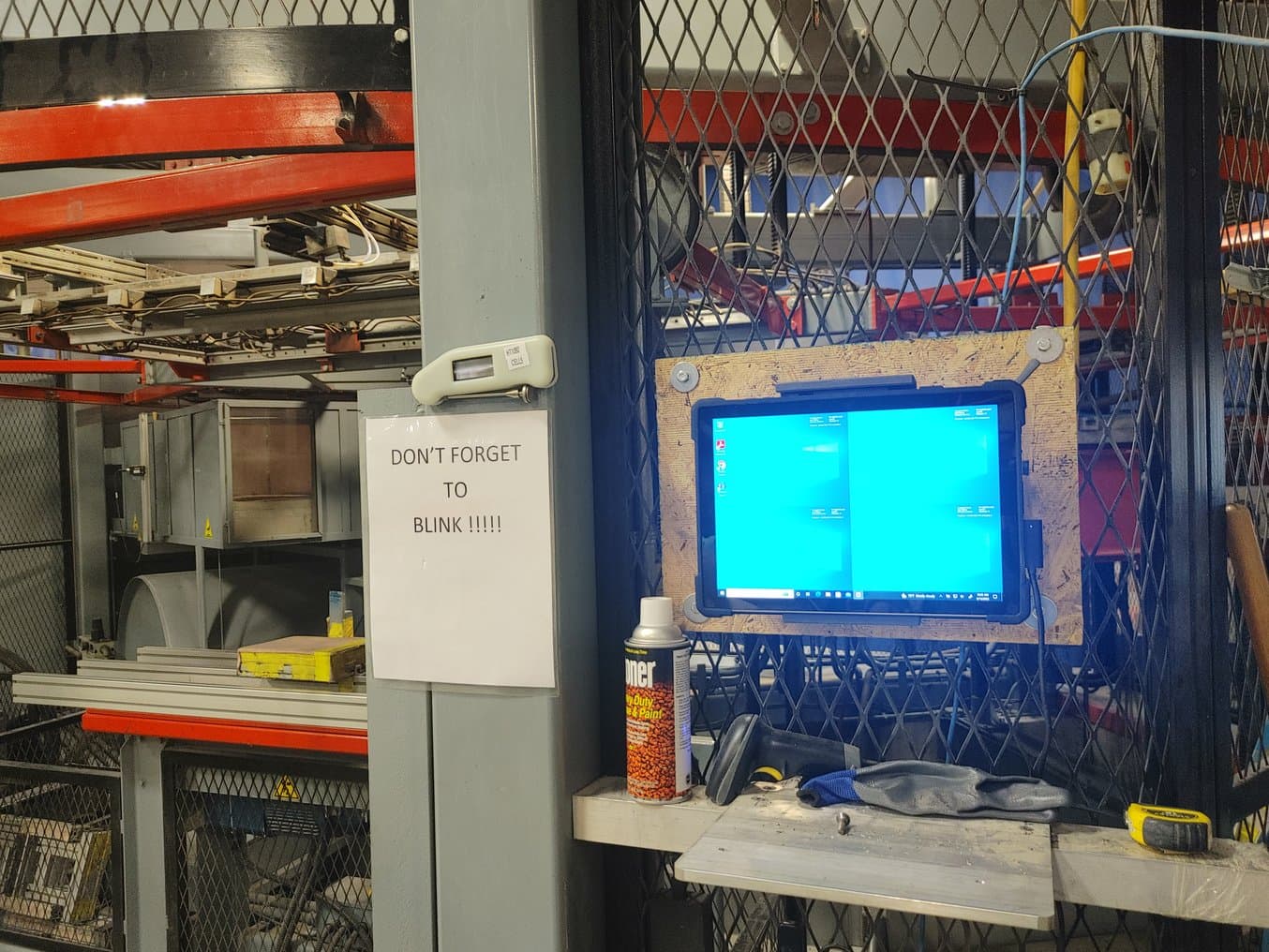

В каждой ячейке используется компьютерная система мониторинга, которая отслеживает заказы, руководства по оборудованию, библиотеку технологической оснастки и детали. Хотя они пытались перевести свои компьютерные системы на планшеты, не было простого способа обеспечить их легкую доступность и мобильность одновременно. Прочные промышленные чехлы планшетов не позволяли использовать стандартные крепления, поэтому их часто оставляли на полке или на загроможденном рабочем месте. Джонсон смог разобрать типичный держатель для телефона и провести обратный инжиниринг, спроектировав более крупное крепление, которое могло зажимать промышленный чехол планшета и надежно монтироваться в деревянную панель.

«Это позволило нам сохранить мобильность при необходимости, но сделать планшеты легко доступными в наилучшем для наших операторов месте. Мы не могли найти ничего готового дешевле 300 долларов, но я напечатал их на Fuse 1 за 30 долларов, и теперь они установлены в каждой ячейке, плюс несколько запасных», — говорит Джонсон.

Поддержание максимальной скорости производства

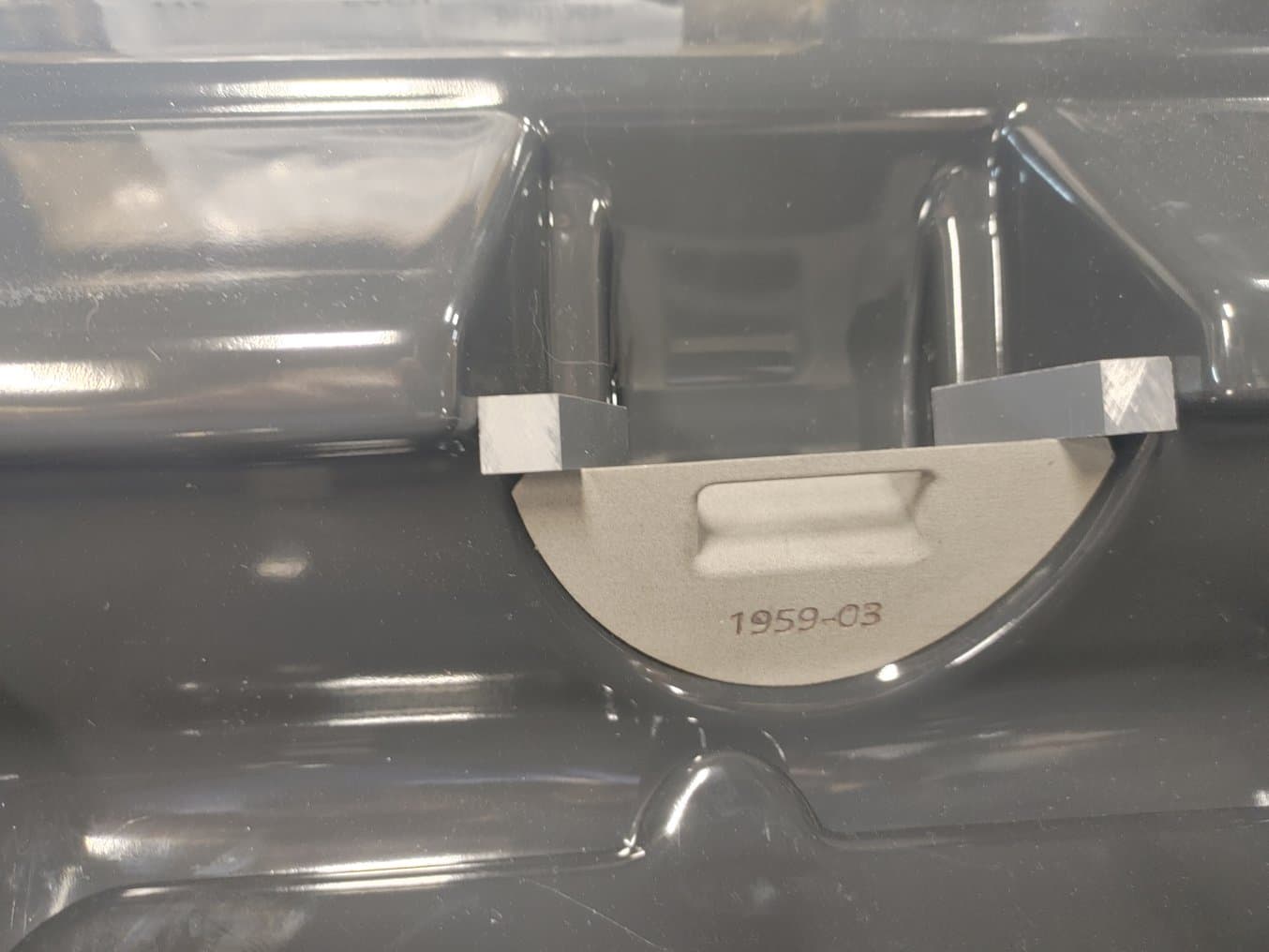

После завершения первоначального процесса термоформовки операторы выполняют все необходимые дополнительные процессы: крепление блоков к детали для сборки, обрезку детали или другую подготовку для заказчика. При креплении блоков к формованной детали Productive Plastics выдерживает допуск в 0,003 дойма, поэтому для идеального крепления каждого блока требовались какие-то измерительные действия.

Команда либо вообще обходилась без кондукторов и делала все на глаз, либо использовала деревянные блоки, которые были склеены, а затем обработаны до нужных размеров. Оба метода были трудоемкими, замедляли процесс и приводили к ошибкам, которые приходилось исправлять. Джонсон смог спроектировать установочный кондуктор, который точно указывает, где крепить блоки на термоформованной детали, позволяя операторам правильно устанавливать блоки за секунды.

«У нас есть несколько комплектов таких кондукторов, которые используются одновременно, что позволяет поддерживать производство на максимальной скорости. Они помогли нам повысить точность установки блоков и сэкономить время, которое мы раньше тратили на шлифовку или обработку блоков», — говорит Дэвидсон.

Альтернативы для конечного использования из порошка Nylon 12

Когда у Productive Plastics возникли проблемы с поставкой определенного компонента из-за сбоев в цепочке поставок в прошлом году, Джонсон решил попробовать напечатать на 3D-принтере небольшой компонент, который они обычно получают от производителя литья под давлением. Этот компонент вставляется в аппарат, используемый в пунктах оказания медицинской помощи, чтобы закрывать отверстия, когда они не используются для подключения к капельницам или другим системам подачи жидкости. Используя Nylon 12 на Fuse 1, Джонсон смог идеально воссоздать литой компонент, и, хотя для использования в медицинском учреждении потребовалось бы специальное разрешение регулирующих органов, команда успешно предложила его заказчику в качестве жизнеспособной альтернативы на случай проблем с поставками.

Создание цифровой библиотеки оснастки на будущее

Когда заказы клиентов исчисляются сотнями и тысячами, мелочи имеют большое значение. Если сборочная бригада может сэкономить 10 секунд на деталь, используя установочный кондуктор для крепления блоков, или станок может продолжать работать с напечатанной на 3D-принтере ремонтной деталью, эти улучшения создают более отлаженный и эффективный процесс. Использование Fuse 1 и порошка Nylon 12 позволяет Джонсону не только решать проблемы, но и заранее улучшать процессы, пока они не вызвали сбой. Преимущества передаются заказчику, помогая снизить себестоимость детали и повышая общую удовлетворенность клиентов.

«Ребята на производстве приходят ко мне и говорят: "Я сломал это" или "Можно ли сделать это проще?", и я отправляю деталь на печать. Количество сэкономленного времени — огромно», — говорит Джонсон.

Команде удалось повысить общую производительность, заблаговременно устраняя узкие места или области на производстве, где возможны задержки или ремонт. Fuse 1, хотя это и был их первый 3D-принтер, открыл новые производственные возможности.

}})

}})

}})

}})