Революция в крупноформатной 3D-печати с головокружительной скоростью и надежностью

Феноменальная скорость и высочайшая точность принтера Form 4, представленные этой весной, произвели настоящий фурор. В его основе — новое поколение технологии Low Force Display™ (LFD), которая переопределяет отраслевые стандарты производительности, объединяя в одном принтере непревзойденную надежность, скорость печати, качество, точность размеров и универсальность материалов.

С Form 4L Formlabs применили ту же революционную технологию, чтобы предложить вам крупноформатный принтер, способный печатать детали размером до 35,3 × 19,6 × 35,0 см. Это означает высокоточные крупные детали и скоростное серийное производство.

В то время как Form 3L стал первым по-настоящему доступным крупноформатным SLA-принтером, пользователи сталкивались с длительным временем печати, что задерживало разработку и производство. Form 4L решает эти проблемы, привнося головокружительную скорость, надежность и рентабельность в крупноформатную печать. Ваши проекты теперь могут двигаться в темпе вашей команды, сохраняя при этом интуитивные рабочие процессы, универсальность материалов и качество, характерные для платформы Form 4.

На базе технологии Low Force Display™

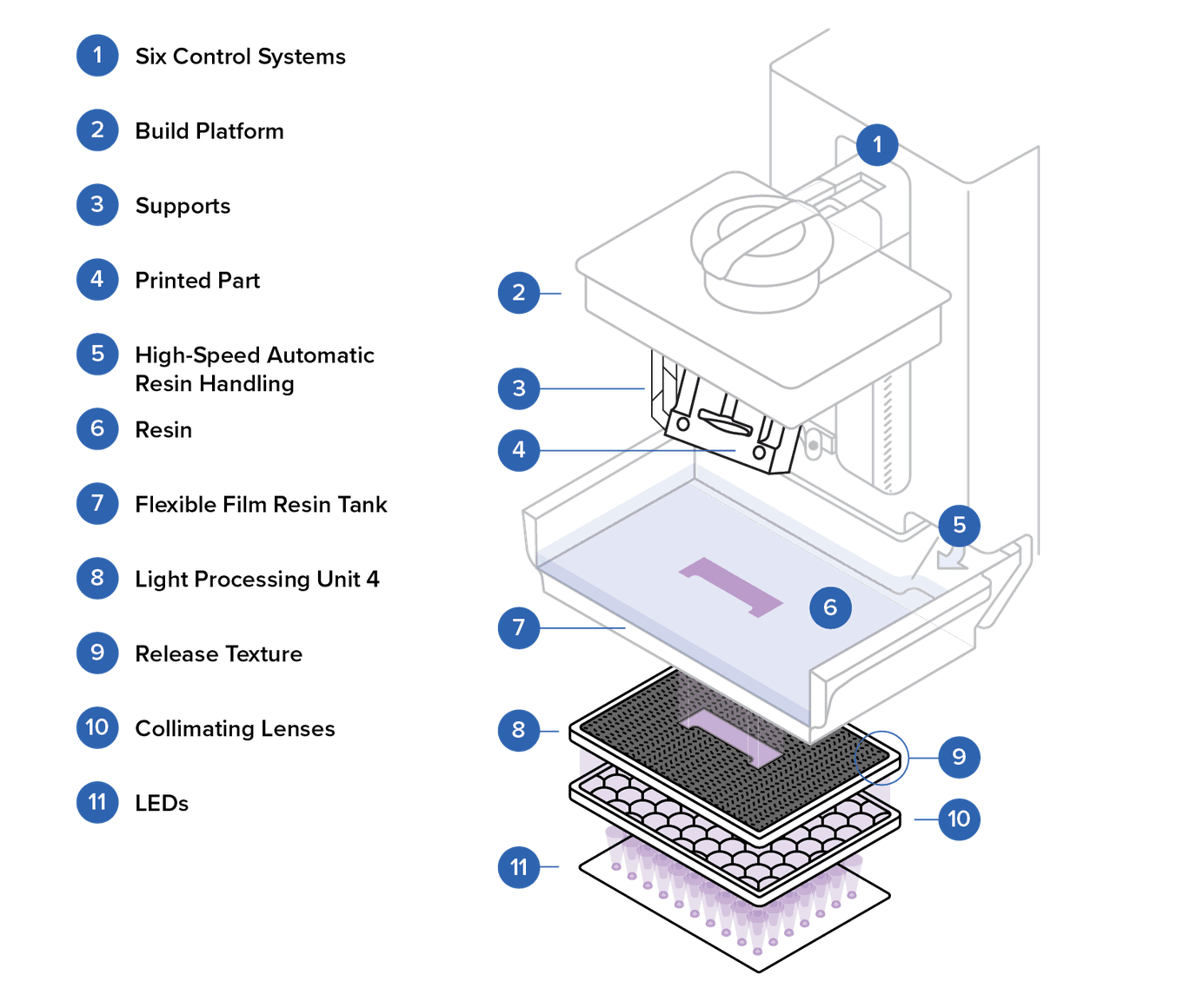

Form 4L — это маскированный стереолитографический (MSLA) 3D-принтер. В этом процессе фотополимеризации источник света избирательно маскируется ЖК-экраном, и весь слой детали экспонируется и засвечивается одновременно. Это обеспечивает значительное увеличение скорости печати, но часто в ущерб качеству поверхности, надежности, разрешению или долговечности оборудования. Технология Form 4L решает эти проблемы, позволяя быстро и надежно производить крупные детали с мелкими деталями, высокой точностью и гладкой поверхностью.

Form 4L построен на том же технологическом фундаменте, что и Form 4. В его сердце — LFD Print Engine, ключевым компонентом которого является Backlight Unit. Это сверхмощный источник света на основе 145 светодиодов и коллимирующих линз, обеспечивающий интенсивность оптической мощности 16 мВт/см². Далее свет проходит через Light Processing Unit (LPU) 4L, где с помощью поляризаторов, оптических покрытий и кастомного ЖК-экрана формируется в форму печатаемого слоя. Это гарантирует высочайшую скорость печати с превосходным качеством и точностью в любой точке платформы.

LPU 4L спроектирован и изготовлен для длительной и надежной работы, обеспечивая от 600 000 до 1 900 000 слоев стабильной печати до замены (в зависимости от материала и высоты слоя). При необходимости этот надежный модуль можно быстро и легко заменить.

Крупные детали с головокружительной скоростью

Form 4L печатает в 2-4 раза быстрее, чем Form 3L, предлагая при этом на 13% больший объем сборки и на 6% большую максимальную длину детали. Это означает, что детали, которые раньше приходилось печатать сегментами и собирать, теперь можно печатать целиком. Или же можно разместить больше мелких деталей в одной платформе для повышения производительности.

-

Макс. скорость: 80 мм/ч (Fast Model Resin*, 200 мкм)

-

Средняя скорость: 30 мм/ч (100 мкм, усреднено по всем материалам)

-

Диапазон: 10-80 мм/ч (зависит от материала)

Form 3L уже был быстрее крупноформатных FDM-принтеров, но технологические инновации Form 4L оставляют их далеко позади. Form 4L печатает детали, слишком большие для ведущих FDM-принтеров, или позволяет размещать большее количество деталей для повышения производительности — при этом большинство отпечатков занимает менее шести часов. Печать тех же деталей на других 3D-принтерах занимает как минимум ночь, а часто и несколько дней.

Надежное производство

Скорость двигает инновации вперед, но только если печать успешна. Сбойные печати стоят времени, тратят материал и прерывают рабочие процессы. Для крупноформатной печати это усугубляется, так как большие сборки более склонны к сбоям, а стоимость этих сбоев также выше.

«Мы испытывали Form 4L на пределе возможностей, и он не подвел ни разу. Его надежность в условиях высоких нагрузок была выдающейся».

*Брайан Альберс, инженер по 3D-печати, Детская больница Сент-Луиса*

Технологические улучшения в Form 4L напрямую направлены на повышение надежности. Внутри принтера работают интеллектуальные системы и датчики, обеспечивающие быструю, точную и надежную печать:

-

6 интегрированных датчиков точно контролируют температуру смолы, ее уровень, усилие при печати и статус.

-

Высокоскоростной кондукционный нагрев смолы с ИК-датчиком автоматически нагревает материал до 25-45 °C.

-

Механический смеситель быстрее и надежнее, способен работать с высоковязкими смолами.

-

Датчик усилия по оси Z автоматически оптимизирует качество и скорость печати.

-

Интегрированная камера позволяет удаленно отслеживать процесс печати.

Доступ к более чем 37 ведущим материалам и Open Mode

Новая технология Form 4L открывает доступ к более чем 23 ведущим материалам Formlabs, включая шесть новых смол, обеспечивающих более высокую производительность, насыщенный цвет, четкие детали и быструю печать. Для печати биосовместимыми смолами доступна модель Form 4BL с доступом к более чем 37 материалам.

Картриджи нового поколения наполняются в 5-10 раз быстрее (в зависимости от вязкости), что ускоряет запуск печати. Они спроектированы так, чтобы сократить отходы на 63% и занимать на 30% меньше места. Опциональная система Resin Pumping System (RPS) предоставляет принтеру 5 литров смолы, что позволяет реже менять картриджи и открывает доступ к скидкам.

Крупные детали не должны означать высокие затраты. Цены на основные смолы для Form 4L как минимум на 30% ниже, чем для принтеров Form 3 Series. Расходные материалы, такие как ванны, служат дольше и, при необходимости замены, стоят дешевле.

Открытая экосистема Formlabs также доступна для Form 4L. Печатайте сторонними материалами с помощью Open Material Mode (OMM) или используйте мощный аппаратный комплекс и детальный редактор настроек печати для разработки собственных смол.

Повысьте свою производительность

Form 4 задал новый стандарт точной печати на высокой скорости. Form 4L выводит это на новый уровень, революционно повышая потенциал производительности MSLA и поднимая планку для размера деталей. Теперь крупные детали можно получить менее чем за шесть часов — у вас будет готовый крупный прототип к концу обеда или полная платформа деталей к следующему утру.

}})

}})