Руководство по 3D-печати сцепляющихся деталей

Сцепляющиеся детали и сборки окружают нас повсюду. Поскольку 3D-печать стала методом производства для все большего числа отраслей и применений, умение проектировать и печатать сцепляющиеся соединения стало необходимым навыком.

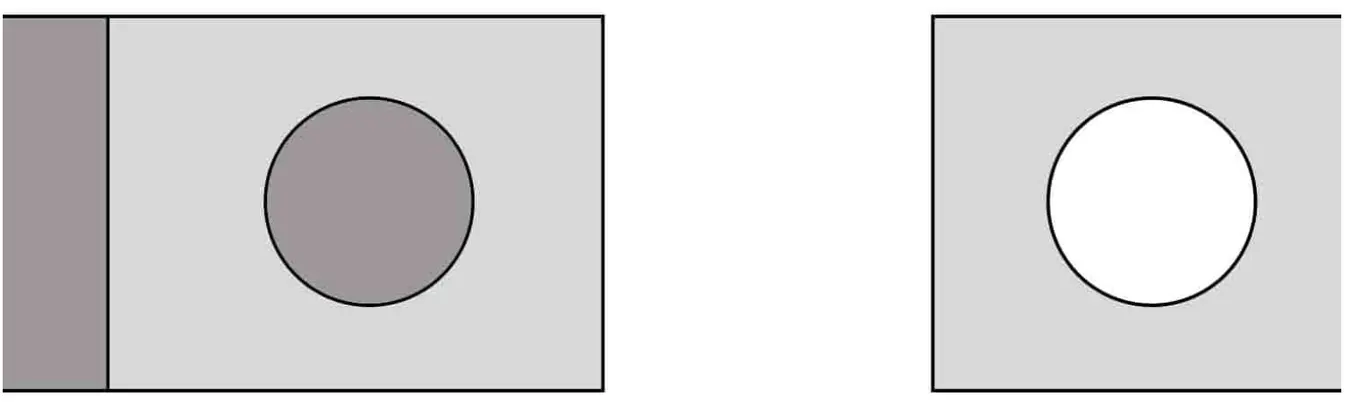

Принцип работы сцепляющихся соединений основан на силе трения между двумя компонентами. Один элемент имеет выступ, а другой — соответствующее углубление. Соединение удерживается за счет трения и формы этих элементов, предотвращая разъединение в одном направлении, но позволяя ему при приложении усилия с других сторон. Такие соединения очень распространены при работе с жесткими материалами, например, деревом, но также часто используются и в 3D-печати.

В отличие от них, защелкивающиеся соединения (snap-fit) спроектированы так, что один элемент временно деформируется, когда другой компонент проходит выступ, а затем «защелкивается», возвращаясь в исходное положение и надежно фиксируя соединяемую деталь. Поскольку пластики способны многократно деформироваться (в отличие от дерева), напечатанные на 3D-принтере защелки — очень популярный метод создания сборок.

Введение в сцепляющиеся 3D-печатные детали

Примеров сцепляющихся соединений и сборок множество: от древних методов деревянного строительства (сруб, фахверк) до кольчуг и двигателей, где компоненты вращаются и движутся друг относительно друга. Такие соединения предлагают ряд преимуществ. Они позволяют:

-

Легко собирать и разбирать конструкцию.

-

Создавать системы, размер которых превышает доступные отдельные компоненты.

-

Соединять два и более материала или цвета.

-

Оптимизировать дизайн и сборку, сокращая необходимость соединения деталей винтами, клеем и т.д., и одновременно повышая прочность.

3D-печать сцепляющихся соединений позволяет создавать эти сборки целиком за один раз (print-in-place), в отличие от традиционных методов, где детали нужно изготавливать отдельно и затем соединять.

Распространенные типы сцепляющихся соединений

-

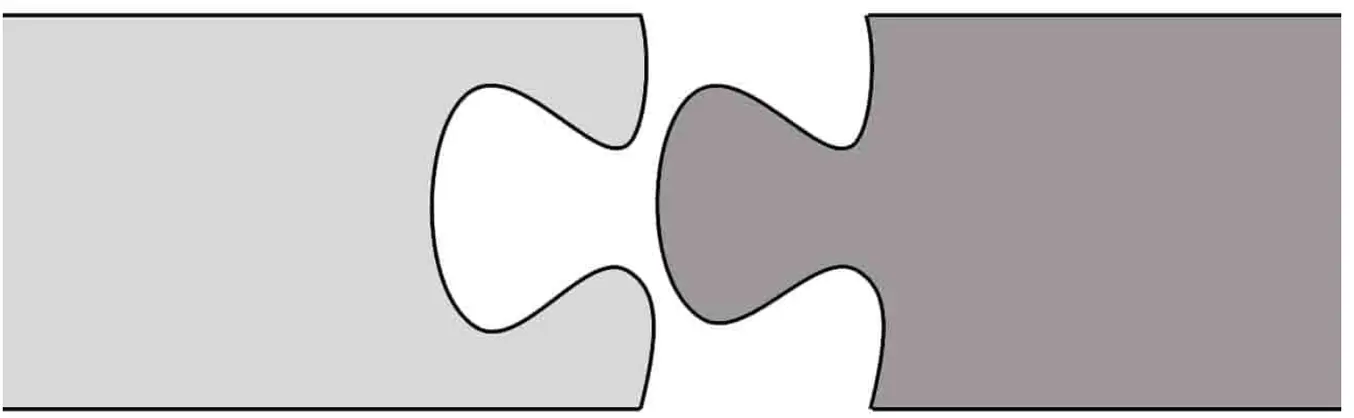

Соединение «паззл», «гребенка» или «ласточкин хвост» (шип-паз)

-

Идеально для хобби-приложений, создания «головоломочной» эстетики или прототипирования потребительских товаров.

-

-

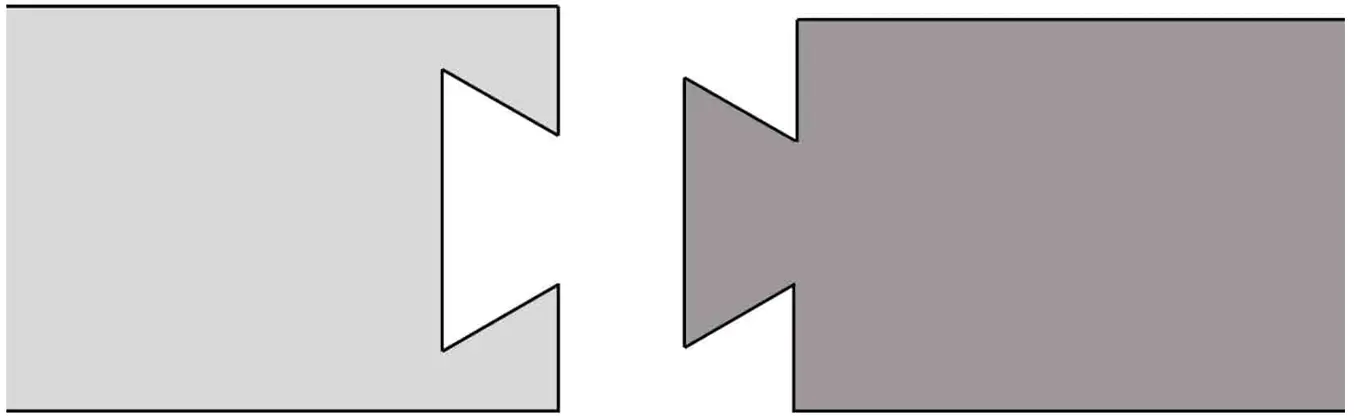

Соединение «ласточкин хвост» (Dovetail)

-

-

Самое популярное и простое для создания в CAD-программах. Идеально для SLA-печати с острыми углами и гладкими поверхностями.

-

-

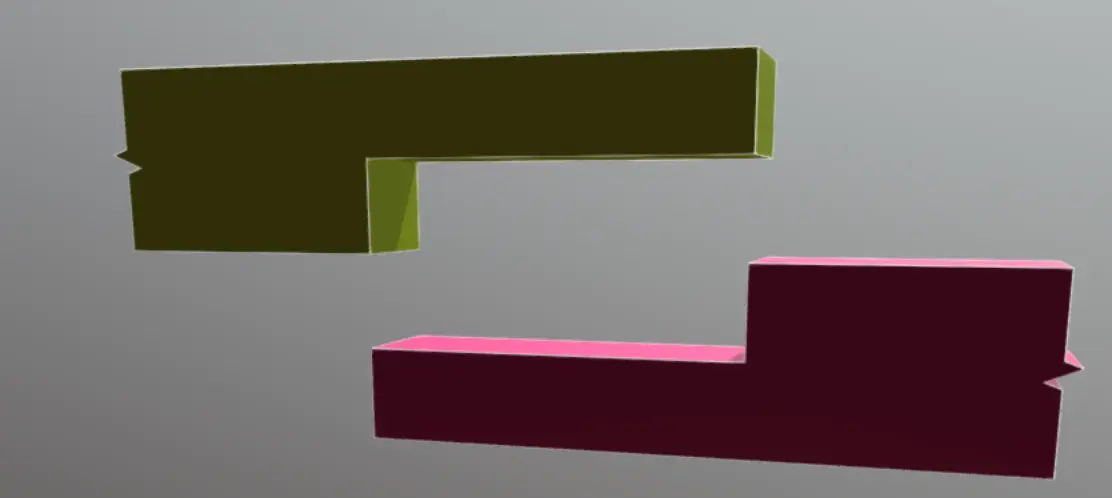

Шпоночное соединение (Key Joint)

-

*Не идеально для 3D-печати — чем больше деталей, тем выше вероятность variances в допусках.*

-

-

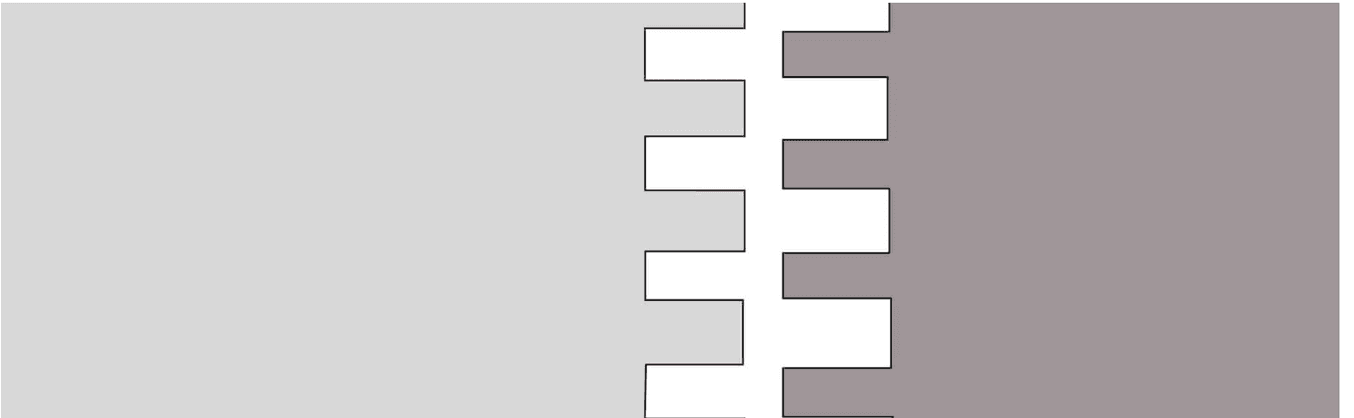

Соединение «пальцы» или «гребенка» (Fingertip/Comb Joint)

-

*Тонкие края «гребенки» склонны к поломке, не лучший выбор для 3D-печати.*

-

-

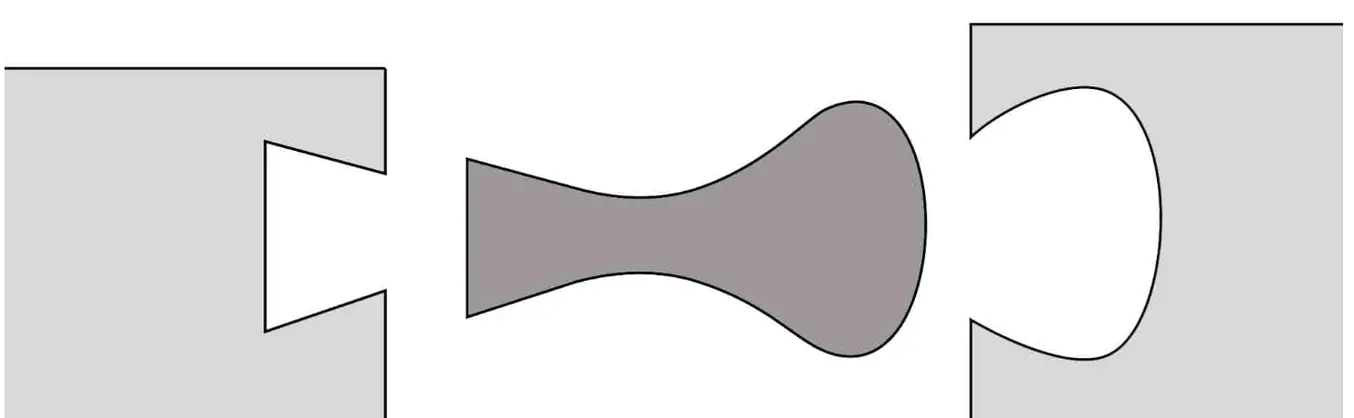

Соединение «шип-проушина» (Tenon Joint)

-

-

На недорогих FDM-принтерах эффект ступенчатости (layer lines) может затруднить создание идеально круглых шипов. Требуется постобработка.

-

-

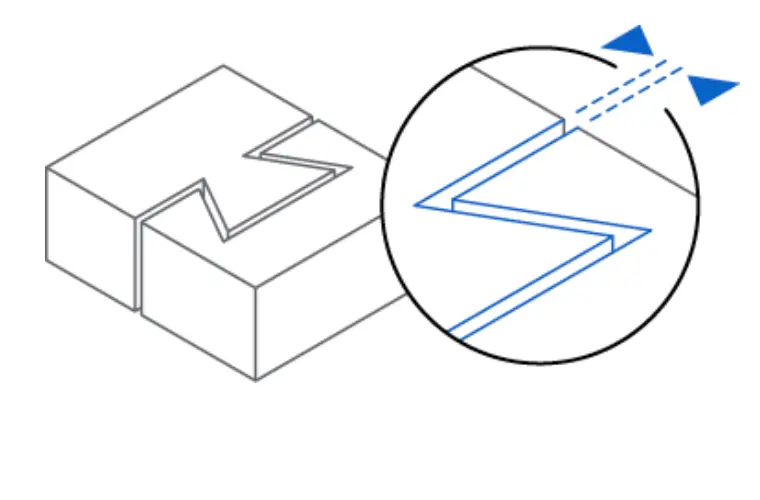

Соединение «на ус» (Scarf Joint)

-

*Подходит для 3D-печати. Для крупных деталей потребуется больший допуск (~0.4 мм).*

-

-

Цепные звенья (Chain Links)

-

*Идеальны и наиболее экономичны в 3D-печати. Звенья можно печатать целиком, используя поддержки или окружающий порошок (в SLS), чтобы предотвратить их спекание в единый объект.*

-

Выбор правильной технологии для печати сцепляющихся деталей

FDM, SLA и SLS-принтеры могут использоваться для создания сцепляющихся деталей, но у каждой технологии есть свои преимущества.

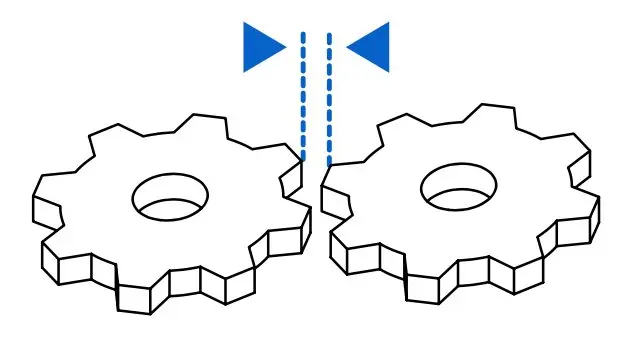

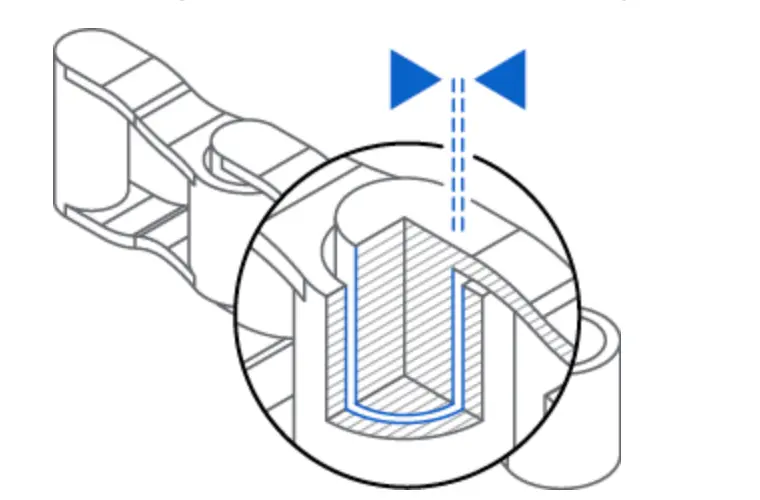

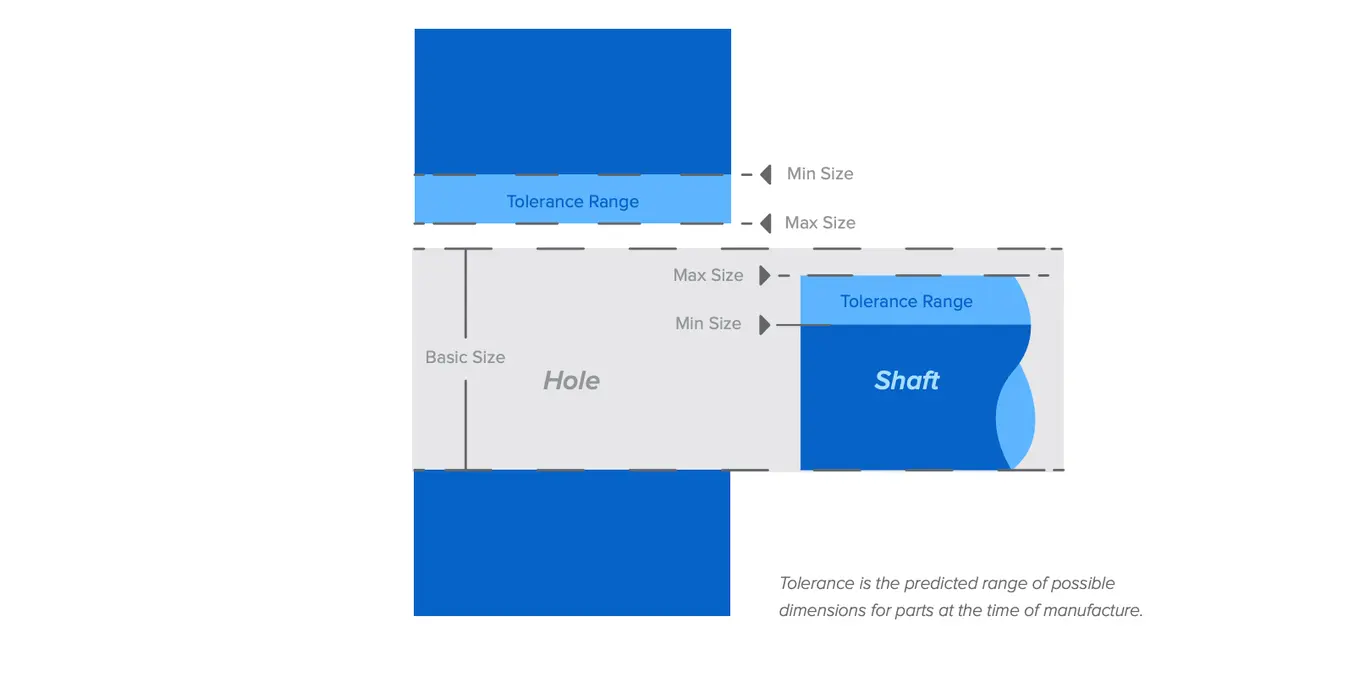

Ключевой фактор — допуски (допустимые отклонения в размерах). Для литья под давлением это обычно 0.1 мм. В 3D-печати на точность влияет больше факторов: награвление может привести к усадке, а связующее вещество — увеличить объем. Однако возможность печати сборок целиком (print-in-place) дает 3D-печати значительное преимущество.

| Технология | Необх. допуски | Преимущества для сцеп. деталей | Недостатки для сцеп. деталей |

|---|---|---|---|

| FDM | 0.5 мм | Недорого для быстрых прототипов | Анизотропность, линии слоев, хрупкость при shear-нагрузках |

| SLA | 0.2 мм | Изотропные детали, широкий выбор материалов | Меньшая функц. прочность vs SLS |

| SLS | 0.2 мм | Самоподдерживающиеся детали, функц. прочность, точные допуски | Шероховатая поверхность может добавить трение в соединении |

SLA и SLS — лучшие технологии для печати сцепляющихся деталей. Их точность и диапазон механических свойств позволяют создавать прочные сборки с плотно прилегающими соединениями.

| Параметр | SLA | SLS |

|---|---|---|

| Мин. допуск сборки | Рекомендуется: 0.4 мм/400 мкм | Элементы < 20 мм²: 0.2 мм; > 20 мм²: 0.4 мм |

| Зазор для встроенной сборки | Не рек., смола м/у деталями сложна в очистке | Элементы < 20 мм²: 0.3 мм; > 20 мм²: 0.6 мм |

SLA

SLS

Основные соображения при проектировании

-

Зазоры (Clearances): Самый важный параметр. Зазор должен быть достаточным для легкой сборки, но не слишком большим, чтобы соединение не стало бесполезным.

-

Допуски (Tolerances): Зазор должен учитывать допуски принтера и материала. Для FDM зазор должен быть больше, чем для SLA/SLS.

-

Выбор материала: Учитывайте жесткость материала, коэффициент трения и возможность постобработки (например, шлифовки для снижения трения).

-

SLA-принтеры (Form 4/4L) предлагают широкий выбор материалов: от гибких эластомеров до жестких смол.

-

SLS-принтеры (Fuse Series) используют промышленные нейлоны и TPU. Отсутствие поддержек и прочность материалов делают SLS, возможно, идеальным методом для сложных сборок.

-

Силы, действующие на соединение

-

Трение: Основная сила, удерживающая соединение.

-

Натяжение (Tension): Основная сила, пытающаяся разъединить детали.

-

Сдвиг (Shear): Боковая сила, действующая перпендикулярно натяжению.

Краткое руководство по проектированию (на примерах)

-

Проектирование фиксирующей планки:

-

Определите область соединения.

-

Создайте одну сторону соединения под выбранным углом (например, 65°).

-

Отразите элемент на другой стороне.

-

Установите смещение (offset) для допуска: 0.2 мм для мелких деталей, 0.4 мм для крупных.

-

Замкните контур для выдавливания.

-

Убедитесь, что элементы совпадают.

-

Размножьте соединение для разделения большой детали на части.

-

-

Проектирование «сбэка» из цепей:

-

Нарисуйте простое кольцо.

-

Расположите одно кольцо горизонтально.

-

Создайте второе кольцо и сцепите его с первым (мин. зазор 0.2 мм).

-

Группируйте и размножайте кольца, создавая замкнутую сферу.

-

Масштабируйте и разместите в ПО для печати.

-

-

Проектирование держателя для планшета:

-

Импортируйте габариты устройства.

-

Добавьте пространство для допуска (0.2 мм для Fuse 1+).

-

Создайте соединение «ласточкин хвост» на одной стороне и отразите его.

-

Убедитесь, что зазор проходит через всё соединение.

-

Решите, будете ли вы склеивать детали (используйте цианоакрилатный или двухкомпонентный эпоксидный клей).

-

Заключение

Как показывают примеры, проектирование сцепляющихся элементов для 3D-печати может быть довольно простым. Главное — учитывать допуски вашей технологии 3D-печати и материала, а также размер и тип детали.

-

Для мелких и тонких деталей используйте зазор в 0.2 мм.

-

Для крупных и массивных сборок увеличьте допуск до 0.4 мм.

SLS-принтер Fuse 1+ 30W идеален для печати сборок целиком (как «хэке-сэк» из цепей), так как не требует поддержек, а неспеченный порошок легко удаляется в пескоструйном аппарате Fuse Blast.

SLA-принтеры Form 4 и Form 4L отлично подходят для деталей с острыми углами и гладкими поверхностями, которые должны легко скользить при сборке.

Указанные выводы действительны и для SLS и SLA-принтеров других производителей.