Руководство по 3D-печати очков

Очки — от моделей для чтения до защитных очков и солнечных очков со знаменитостями — являются редким примером продукта, который можно бесконечно персонализировать как с точки зрения стиля, так и функциональности. Производители оптики вносят коррективы в элементы, начиная от выбора материала и заканчивая микронными различиями в толщине линз.

По мере того как разрешение, точность, универсальность материалов и процессы финишной обработки для 3D-печати становятся более совершенными, эта технология представляет собой экономически эффективный метод проектирования и производства оптики.

В этом руководстве мы рассмотрим вопросы проектирования и выбора материалов, примеры из практики современных производителей, использующих возможности 3D-печати в оптической отрасли, а также расчеты окупаемости инвестиций (ROI), которые помогут вам обосновать бизнес-решение.

Введение: Появление 3D-печатных очков

За последние пять лет использование готовых 3D-печатных очков значительно возросло. Как небольшие компании, так и крупные бренды пользуются преимуществами свободы дизайна, возможностью мелкосерийного производства и экологическими выгодами, которые предоставляет 3D-печать.

Будь то для защиты на рабочем месте, функциональных характеристик или моды, 3D-печать проникла в оптическую промышленность и изменила подход дизайнеров и производителей к производству.

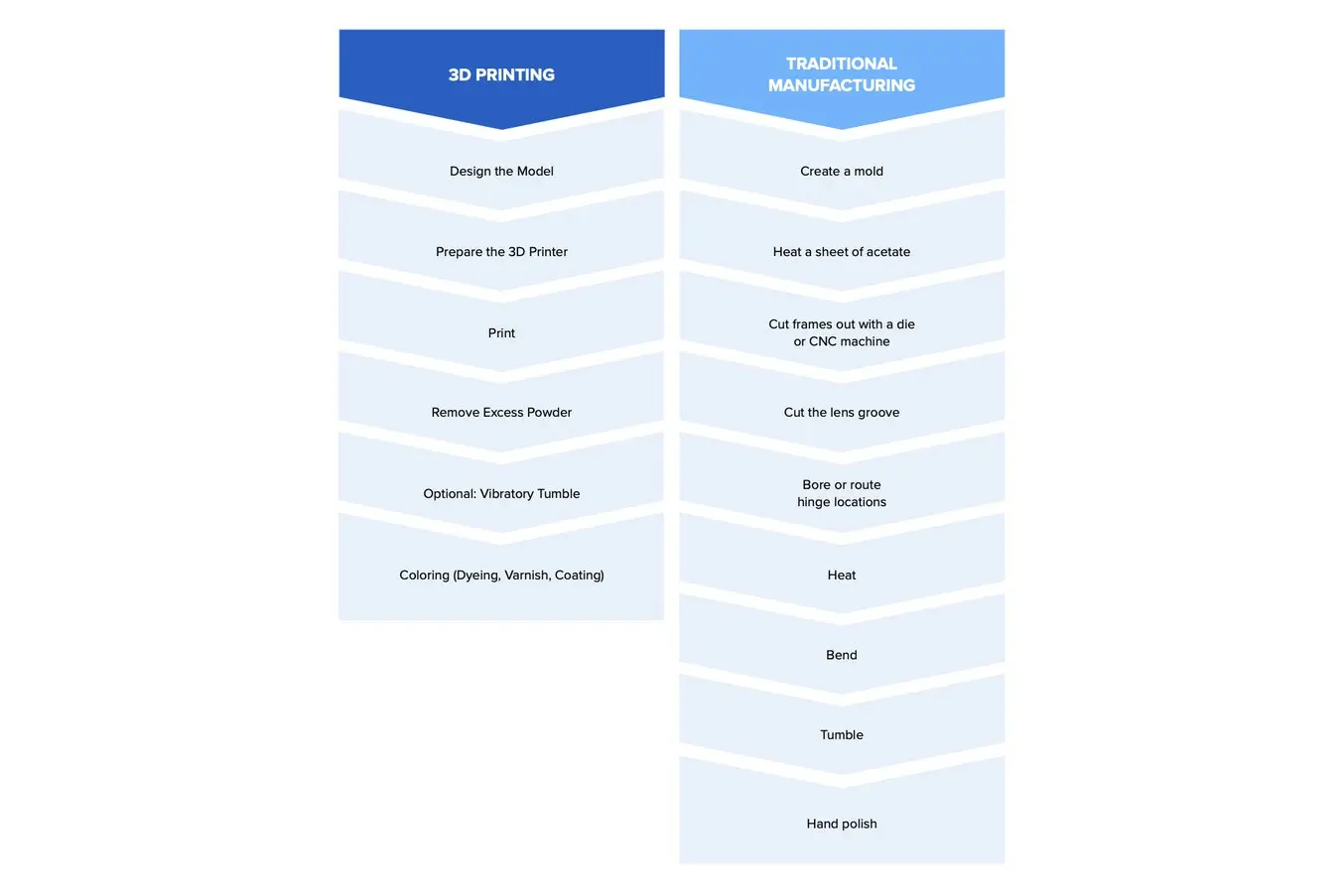

Основное преимущество 3D-печати заключается в сокращении этапов сборки при сохранении высокого уровня согласованности и качества продукта. Некоторые производители очков указывают, что производство ацетатных оправ может включать до шестидесяти отдельных этапов. 3D-печать значительно снижает сложность сборки и сопутствующие трудозатраты.

Почему стоит выбрать 3D-печать для очков и оптики?

Устойчивость производства

Текущее производство оправ для очков в основном осуществляется с помощью литья под давлением, штамповки или прецизионной фрезеровки на станках с ЧПУ, что вынуждает производителей инвестировать значительные средства в формы и оборудование. Аутсорсинг производства пресс-форм или обработанных деталей может занять недели и стоить тысячи долларов. Чтобы оправдать расходы, производитель должен заказать чрезвычайно большое количество продукта, что может привести к снижению прибыли и большим объемам непродаваемых запасов.

Эта система является неустойчивой как с финансовой, так и с экологической точки зрения. 3D-печать позволяет компаниям владеть своим производством без инвестиций в пресс-формы, значительно снижая риск запуска новой продуктовой линии. Внутренняя 3D-печать освобождает производителей от требований к большим минимальным объемам заказа и обязательств по непопулярным дизайнам продуктов, обеспечивая производство небольших партий по запросу без предварительных затрат на оснастку.

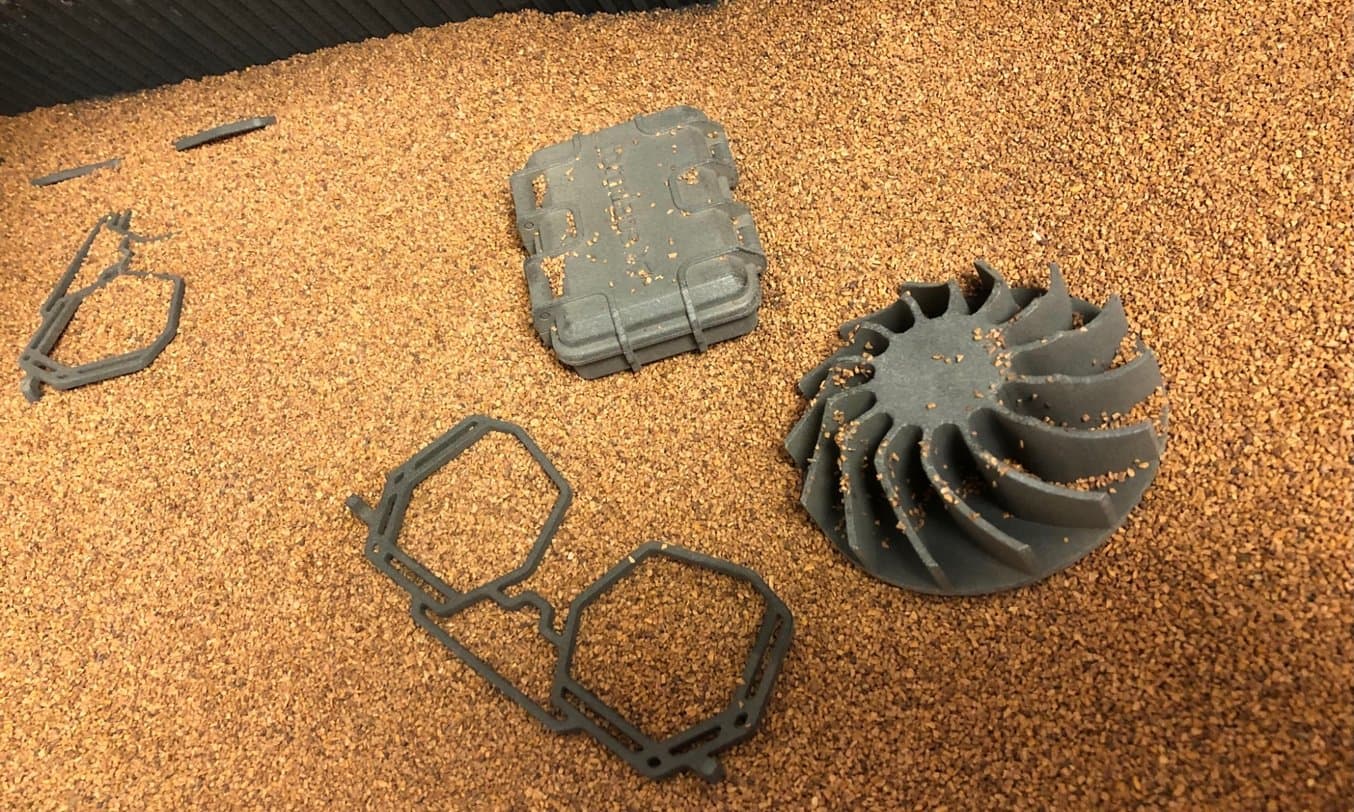

Кроме того, 3D-печать — это аддитивный процесс, при котором детали создаются слой за слоем из основного запаса материала. В экосистеме SLS от Formlabs неиспользованный порошковый материал можно переработать для повторного использования в следующей печати, что приводит к минимальному количеству отходов или их полному отсутствию.

Небольшой размер и доступная цена экосистемы Fuse Series SLS позволяют производителям приобретать несколько устройств для разных локаций, распределяя производственные мощности ближе к потребителям и снижая зависимость от зарубежного производства, которое может замедляться из-за проблем в глобальных цепочках поставок. Распределенное производство также снижает негативное воздействие на окружающую среду, связанное с перепроизводством и транспортировкой.

Свобода дизайна

В отличие от других технологий полимерной 3D-печати, детали, изготовленные с помощью SLS 3D-печати, не требуют поддерживающих структур, так как они поддерживаются окружающим порошковым слоем. Без поддерживающих структур, литников или ограничений на углы наклона и поднутрения, обычных для традиционных процессов литья или резки, SLS 3D-печать предлагает практически неограниченную свободу дизайна, позволяя создавать передовые конструкции, которые раньше было слишком дорого или даже невозможно производить.

Ограничения производства больше не мешают дизайнерам продуктов создавать наиболее функциональные, лучше сидящие и самые модные дизайны. 3D-печатные очки позволяют быстрее, чем когда-либо, реагировать на потребительские тренды, что дает брендам возможность захватывать новые и развивающиеся рыночные сегменты.

Кастомизация и персонализация

Аналогичным образом, при отсутствии требований к оснастке или минимальным объемам заказа, персонализация продукта наконец-то стала доступной, позволяя предлагать индивидуальные размеры и варианты дизайна, чтобы предоставить клиентам уникальный или лучше сидящий продукт.

3D-печать уже используется для обеспечения кастомизации продуктов в различных областях — от ортопедии до аудиологии, — как правило, достигая наибольшего успеха, когда потребители чувствуют, что продукт действительно стал более функциональным или лично привлекательным. При огромном разнообразии возрастов, национальностей и черт лица в современном мире дизайнеры продуктов вынуждены отходить от менталитета «один размер для всех» и двигаться дальше в мир персонализации.

Как производить 3D-печатные очки

Дизайн

Создание готовых очков с помощью 3D-печати предлагает уникальные преимущества и проблемы. В этом разделе рассматриваются текстура деталей, варианты петель, проектирование немолдируемых геометрий и кастомизация.

Текстура

Аддитивно изготовленные детали формируются слой за слоем, поэтому на некоторых поверхностях могут быть видны линии слоев. Линии слоев можно смягчить с помощью оптимизации ориентации детали, дизайна детали и дополнительной постобработки для сглаживания поверхности. Добавление рельефной или углубленной текстуры на поверхность оправ и заушников — хорошо известная стратегия маскировки линий слоев на готовых 3D-печатных изделиях.

Варианты петель

Петли для 3D-печатных очков могут быть реализованы четырьмя основными способами:

-

Традиционные винты

-

Термовставки

-

Защелкивающиеся соединения

-

Петли, печатаемые в собранном виде

Резьбу можно добавить в дизайн 3D-печатных деталей, но традиционные резьбы для винтов очков обычно слишком малы для стабильного воспроизведения. Рекомендуется использовать резьбу размером не менее ¼"–20 (дюймовая) или M6 (метрическая) или больше.

Порошки Nylon 11, Nylon 12 и Nylon 12 White Powder позволяют использовать термовставки и нарезанную резьбу, которые могут быть более долговечными, чем другие варианты.

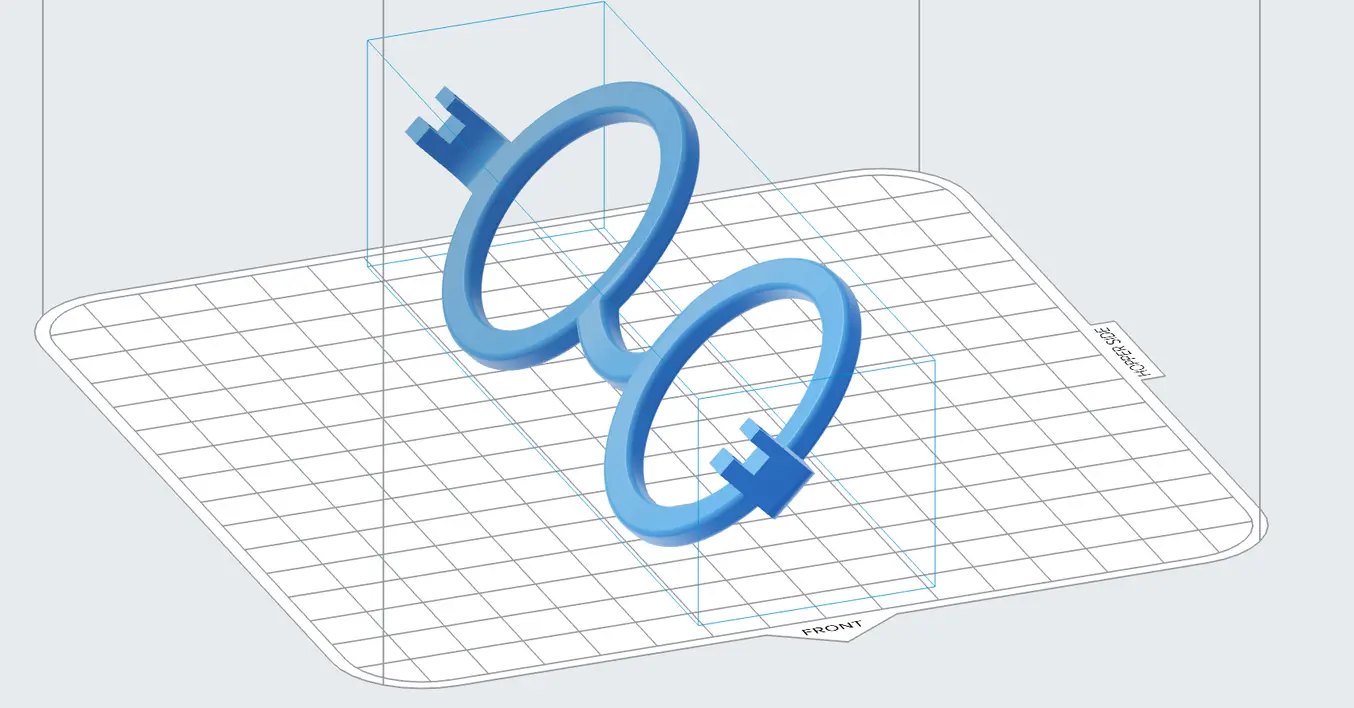

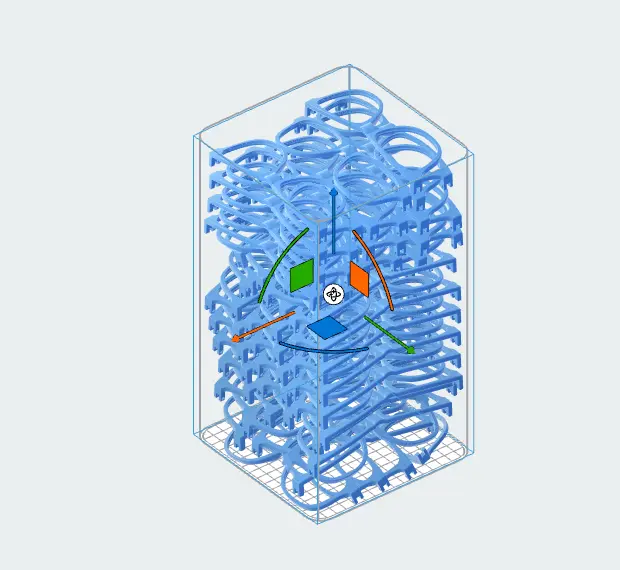

Наконец, благодаря отсутствию поддерживающих структур, SLS 3D-печать позволяет использовать геометрии, печатаемые в собранном виде. Оправы могут быть спроектированы и напечатаны с уже прикрепленными заушниками, без необходимости дальнейшей сборки.

Геометрии, невозможные для литья

В основном встречаясь в более модных применениях, 3D-печать позволила дизайнерам создавать немолдируемые и невырезаемые дизайны очков. Немолдируемые геометрии могут открывать новые возможности для самовыражения пользователей или, альтернативно, позволяют значительно облегчить компоненты для повышения комфорта.

3D-печать

3D-принтер для оптики

Экосистема Fuse Series SLS предлагает доступное и масштабируемое производственное решение для оптики благодаря надежному оборудованию, промышленным материалам и интуитивно понятному интерфейсу.

Материалы для 3D-печати оправ для очков

Серия Fuse предлагает три подходящих материала для производства очков: Nylon 11 Powder, Nylon 12 Powder и Nylon 12 White Powder. Эти три материала являются термопластами, как и ацетат, что означает, что оптики могут нагревать оправы и заушники для лучшей посадки после печати.

При сравнении функциональных характеристик с ацетатом, TR90 и поликарбонатом все три материала SLS очень сопоставимы, причем некоторые клиенты предпочитают Nylon 11 Powder из-за его превосходного относительного удлинения при разрыве и экологических преимуществ.

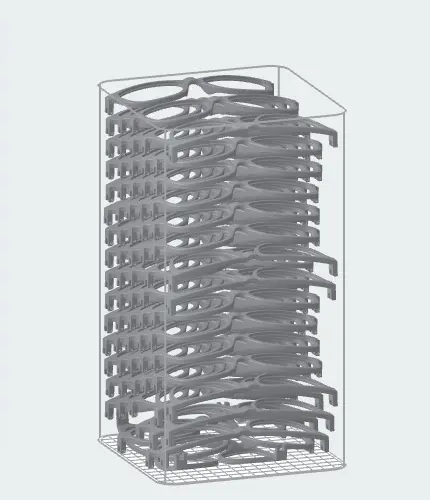

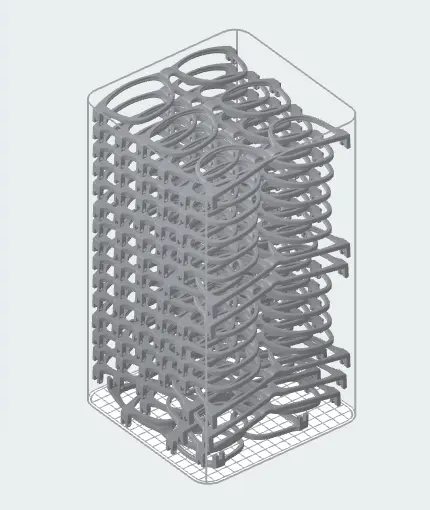

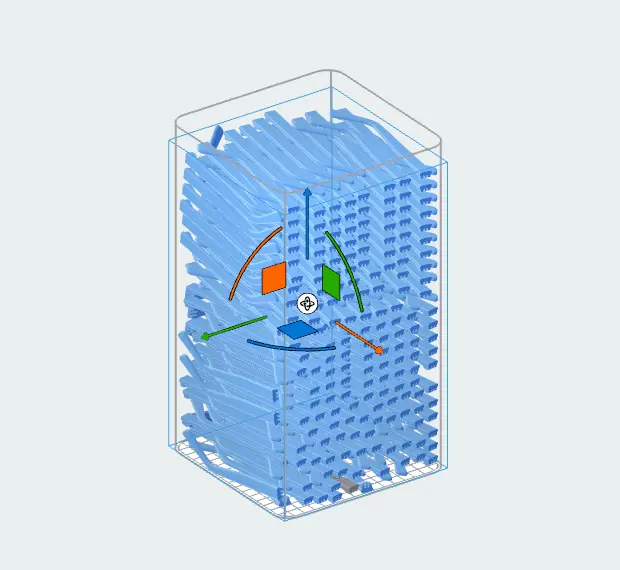

Отделка поверхности

Чистота поверхности в значительной степени зависит от конструкции модели, и разные ориентации дают разную чистоту поверхности. Formlabs провела обширные испытания ориентации деталей и обнаружила, что ориентация оправы под углом 45 градусов в порошках Nylon 11, Nylon 12 и Nylon 12 White Powder дает наиболее оптимальную эстетическую чистоту поверхности на примере круглой оправы. Та сторона детали, которая обращена ко дну камеры построения, будет иметь немного более гладкую поверхность.

Производственная мощность

При ориентации под углом 45 градусов в камере построения Fuse 1+ 30W помещается 77 примерных оправ. Этот сценарий предлагает плотность упаковки 11% и время печати всего 11 часов при использовании Nylon 12 Powder (по состоянию на март 2023 г.). Formlabs постоянно улучшает настройки печати.

Варианты финишной обработки

Естественная эстетическая отделка как Nylon 11 Powder, так и Nylon 12 Powder представляет собой непрозрачный серый цвет с более шероховатой поверхностью, чем у полированного ацетата. Nylon 12 White Powder имеет аналогичную более шероховатую поверхность с синевато-белым цветом. Для достижения отделки, более похожей на традиционные ацетатные очки или очки из TR90, следует рассмотреть различные варианты финишной обработки.

Подготовка поверхности детали

Так же, как традиционные ацетатные оправы часто обрабатываются в барабане с древесным наполнителем, 3D-печатные оправы очень выигрывают от нескольких часов в вибрационном галтовочном барабане. При использовании керамического наполнителя смазочным материалом Formlabs наблюдала 80% -ное снижение шероховатости поверхности, что дает ощущение гладкости на ощупь.

Варианты окраски

Простой и экономически эффективный вариант окраски деталей — использование системы окрашивания в водяной бане. Детали погружаются в нагретую водяную баню с цветным красителем, который проникает во все поверхности детали, постоянно изменяя ее цвет. Хотя серые порошки (Nylon 11 Powder и Nylon 12 Powder) можно окрашивать, печать на Nylon 12 White Powder — лучший способ добиться ярких цветов.

Formlabs также использует покрытие Cerakote для улучшения механических свойств детали и обеспечения широкого спектра цветовых решений. Cerakote — это тонкопленочное керамическое покрытие, которое не требует грунтовки. После нанесения можно ожидать улучшения химической и царапиностойкости. Cerakote также можно использовать для получения глянцевой поверхности.

Также с деталями SLS возможен гидрографический перевод изображения (гидродиппинг). Аналогично, процессы лакировки и тампопечати совместимы с технологией SLS.

Наконец, паровая полировка — это процесс химического уплотнения и сглаживания поверхности отпечатков SLS. Паровая полировка предлагает поверхность, похожую на литье под давлением, с значительно улучшенной шероховатостью, а также устойчивостью к влаге и росту бактерий, обеспечивая глянцевую поверхность.

Дополнительные способы использования 3D-печати в оптической промышленности

Помимо производственных возможностей, универсальность системы Fuse 1+ 30W позволяет использовать и другие приложения для создания ценности в оптической промышленности.

-

Прототипирование: Системы как серии Fuse, так и серии Form можно использовать для создания прототипов очков для проверки размеров, посадки и общего дизайна.

-

-

Пользовательское тестирование: Используйте Fuse 1+ 30W для создания очков, которые можно тестировать и оценивать в течение длительного времени, чтобы быстро получать отзывы и вносить изменения в размеры и дизайн.

-

-

Умные очки: С помощью 3D-печати сложность дизайна не является проблемой. Добавление корпусов для электроники или сложных сборок, необходимых для носимых устройств, не создает дополнительной нагрузки на 3D-принтер.

-

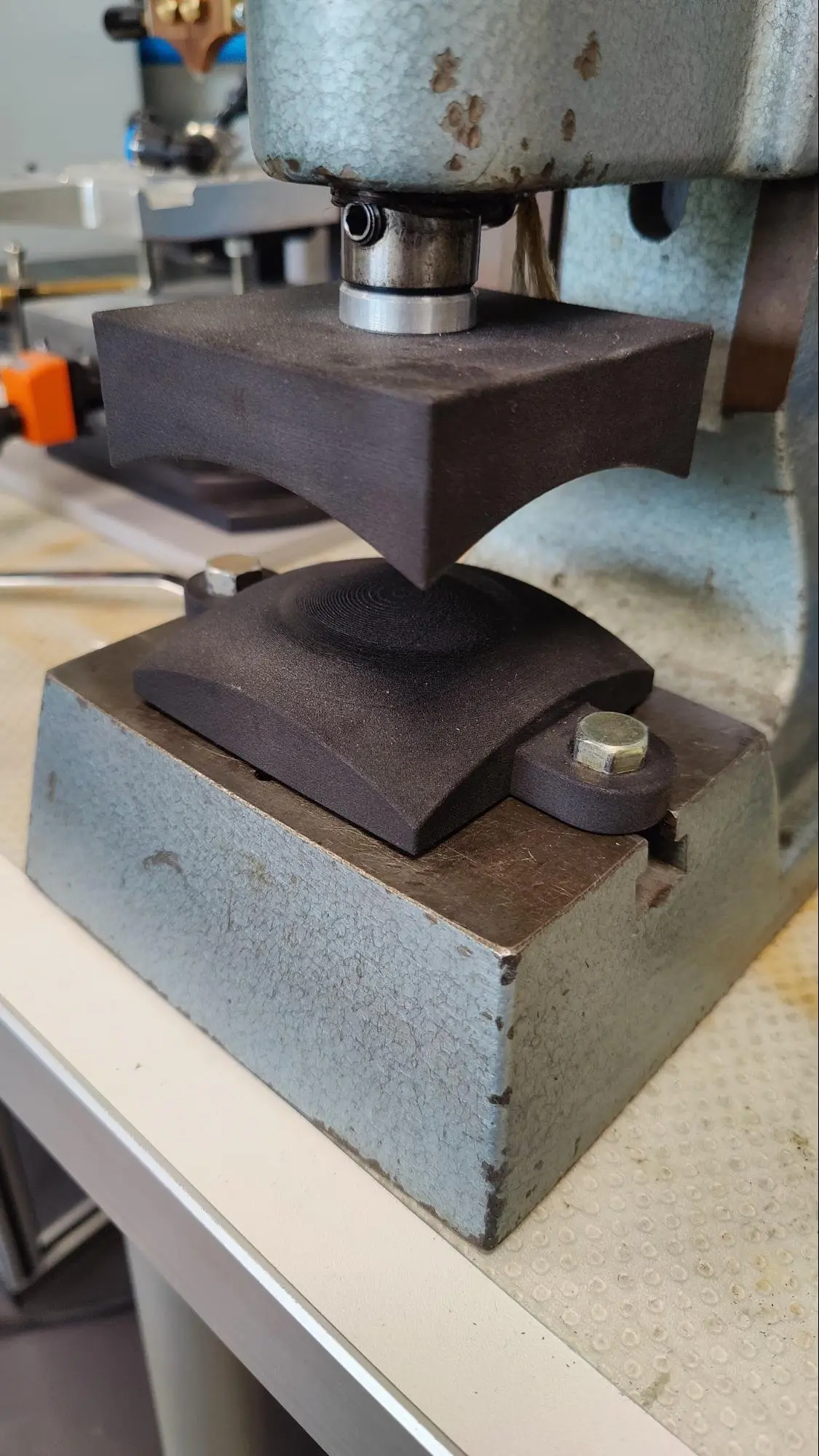

Оснастка и приспособления: Благодаря высокой ударопрочности порошки Nylon 12 Powder, Nylon 12 White Powder и Nylon 11 Powder хорошо подходят для изготовления нестандартных приспособлений.

-

-

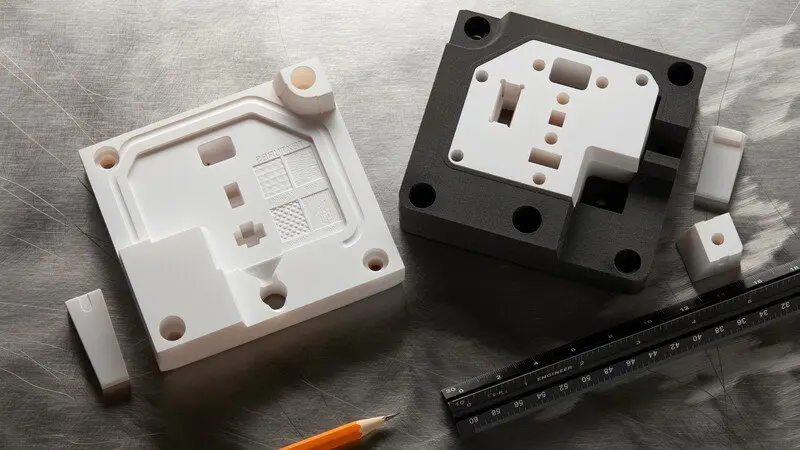

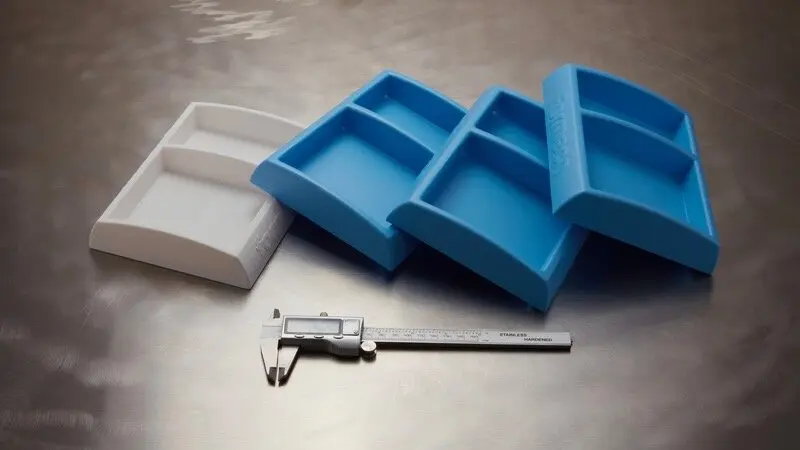

Малосерийное литье под давлением и вакуумное формование: Используйте 3D-принтеры SLA Form 4 или Form 4L и материал Rigid 10K Resin для производства пресс-форм для литья под давлением и изготовления форм для вакуумного формования упаковки.

-

Построение бизнес-кейса

Ведение бизнеса или создание новой продуктовой линии с помощью 3D-печати становится все более доступным и рентабельным с каждым днем. Один 3D-принтер Fuse 1+ 30W может обеспечить производство более 19 000 оправ в год или более 50 000 заушников в год при неоптимизированном пятидневном графике производства.

Вариант 1: Собственное производство

Самый эффективный и рентабельный способ производства 3D-печатных очков — владение производственным оборудованием. Это предполагает покупку экосистемы SLS серии Fuse.

Преимущества вертикально интегрированного производства с помощью 3D-печати включают более быструю окупаемость инвестиций, более жесткий контроль качества, гибкость в изменении дизайна и переходе от прототипирования к производству на одной машине, а также возможность использования экосистемы для других целей, таких как создание оснастки и приспособлений.

Вариант 2: Аутсорсинг сервисному бюро

Во всем мире существует множество сервисных бюро с различным уровнем возможностей «под ключ» — от тех, которые занимаются только 3D-печатью, до сервисных бюро, предлагающих услуги по проектированию, печати, постобработке и упаковке.

При работе с сервисным бюро ожидайте более высокую стоимость за деталь. Однако сервисные бюро могут быть хорошим вариантом для тех, у кого нет места или капитала для инвестиций в производственное оборудование, или для тех, кто хочет провести низкообъемный эксперимент.

Начните работу с 3D-печатными очками и оптикой

Очки представляют собой захватывающую область применения для SLS 3D-печати. По мере того как разрешение, точность, универсальность материалов и процессы финишной обработки для 3D-печати становятся более совершенными, эта технология представляет собой экономически эффективный метод проектирования и производства оптики.

С экосистемой SLS серии Fuse у дизайнеров и производителей очков есть возможность прототипировать быстрее, чем когда-либо, и производить готовые продукты без аутсорсинга или использования производителя оснастки. SLS 3D-печать может помочь компаниям объединить весь рабочий процесс от проектирования до производства под одной крышей, сокращая затраты и повышая эффективность.

}})

}})

}})