Руководство по методам постобработки SLS: Струйная обработка, сглаживание, полировка, окрашивание

Методы постобработки могут изменить внешний вид, текстуру и производительность детали, напечатанной на SLS 3D-принтере.

Селективное лазерное спекание (SLS) 3D-печать — это проверенная производственная методика с высокопроизводительными материалами — и эти материалы могут пойти еще дальше в производительности и внешнем виде в сочетании с передовыми методами постобработки.

Прочитайте наше руководство, чтобы узнать как об основах постобработки деталей, напечатанных на SLS 3D-принтере, так и о передовых методах сглаживания, полировки и окрашивания готовых отпечатков.

Основы постобработки SLS

Как и другие аддитивные технологии на основе порошка, детали SLS должны быть очищены от избыточного порошка после завершения печати. Как только ваша деталь закончена печататься и извлечена из 3D-принтера, есть три основных шага, которые вам нужно предпринять: извлечение детали, регенерация порошка и струйная обработка.

Этот раздел охватывает рабочий процесс с SLS 3D-принтерами серии Fuse, станцией регенерации порошка Fuse Sift и решением для струйной обработки Fuse Blast.

Шаг 1: Извлечение детали

Прежде чем можно будет начать постобработку, отпечаткам SLS нужно остыть, что может занять до половины времени печати для полностью загруженной камеры Fuse 1+ 30W. Принтеры серии Fuse имеют функцию сенсорного экрана, которая указывает рекомендуемое время охлаждения.

Этот процесс охлаждения состоит из двух этапов. Первый шаг — ждать, пока камера построения остынет до ≤ 100 °C, после чего ее можно извлечь из принтера и транспортировать в Fuse Sift. Это ведущее в отрасли быстрое время охлаждения позволяет вам начать новую печать в течение одного-двух часов после предыдущего задания на печать.

Серия Fuse позволяет извлекать и транспортировать камеру построения в Fuse Sift всего через один-два часа после завершения задания на печать.

Второй этап процесса охлаждения может происходить, когда камера построения уже перенесена в Fuse Sift. Как только охлаждение завершено, можно начинать извлечение деталей. Fuse Sift будет медленно поднимать порошковый блок из камеры построения, позволяя вам отделить спеченные детали от неспеченного порошка, пока вентилятор затягивает любой порошок в фильтр. Неспеченный порошок должен отпадать от отпечатков при прикосновении вашей руки, обнажая готовые отпечатки.

При использовании Fuse Blast операторы могут тратить всего пять минут на извлечение деталей из порошкового блока в Fuse Sift перед перемещением все еще порошкообразных деталей в корзину для очистки. При использовании других струйных обработчиков мы рекомендуем удалять рыхлый порошок и полуспеченный порошок с помощью предоставленных щеток в Fuse Sift, чтобы избежать загрязнения.

Fuse Sift предлагает безопасную и эффективную систему для извлечения отпечатков и рециркуляции порошка.

Шаг 2: Регенерация порошка

Любой порошок, оставшийся неспеченным после печати на серии Fuse, может быть переработан и использован снова, сокращая отходы и затраты на материалы. Fuse Sift восстанавливает рыхлый порошок и перемешивает его со свежим порошком для использования в будущих печатях. Процент добавляемого нового порошка называется скоростью обновления (refresh rate), которая может варьироваться между машинами, материалами и средами печати разных производителей.

Шаг 3: Струйная обработка

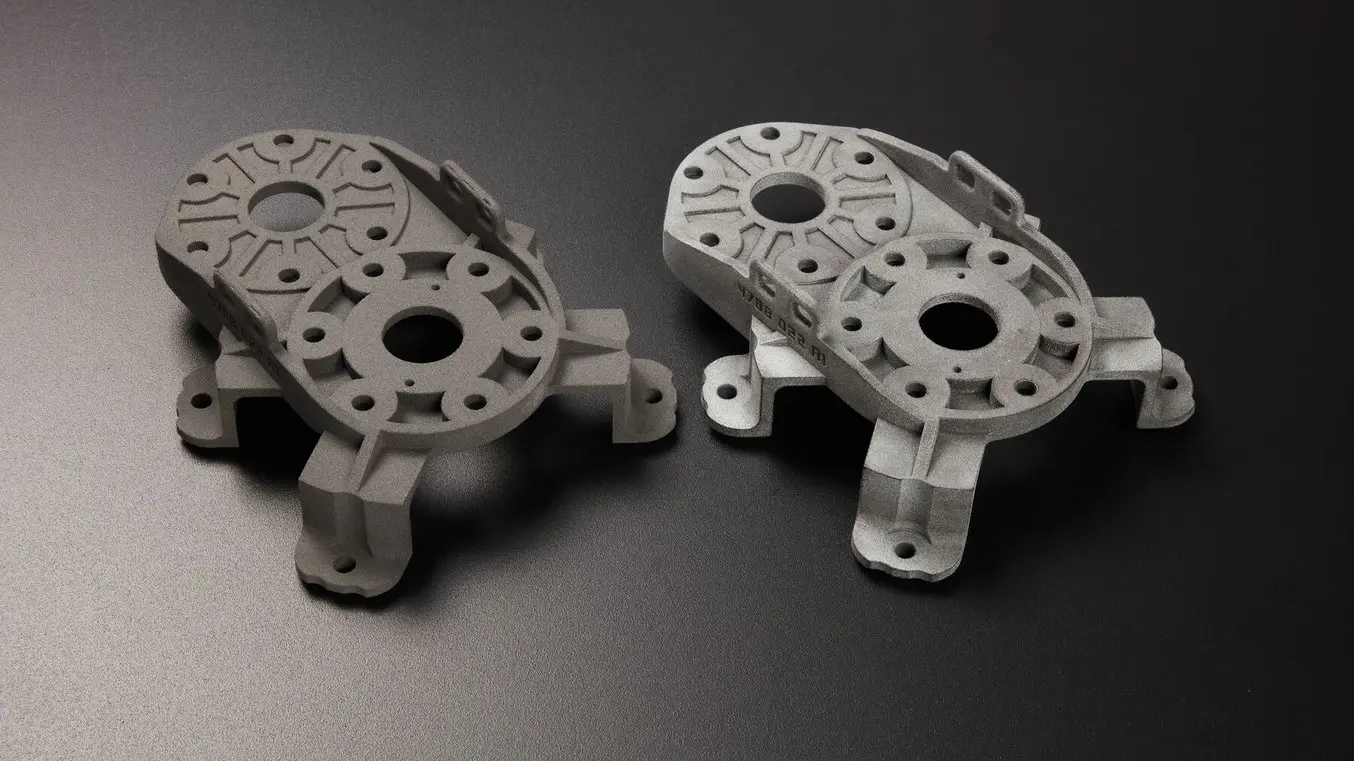

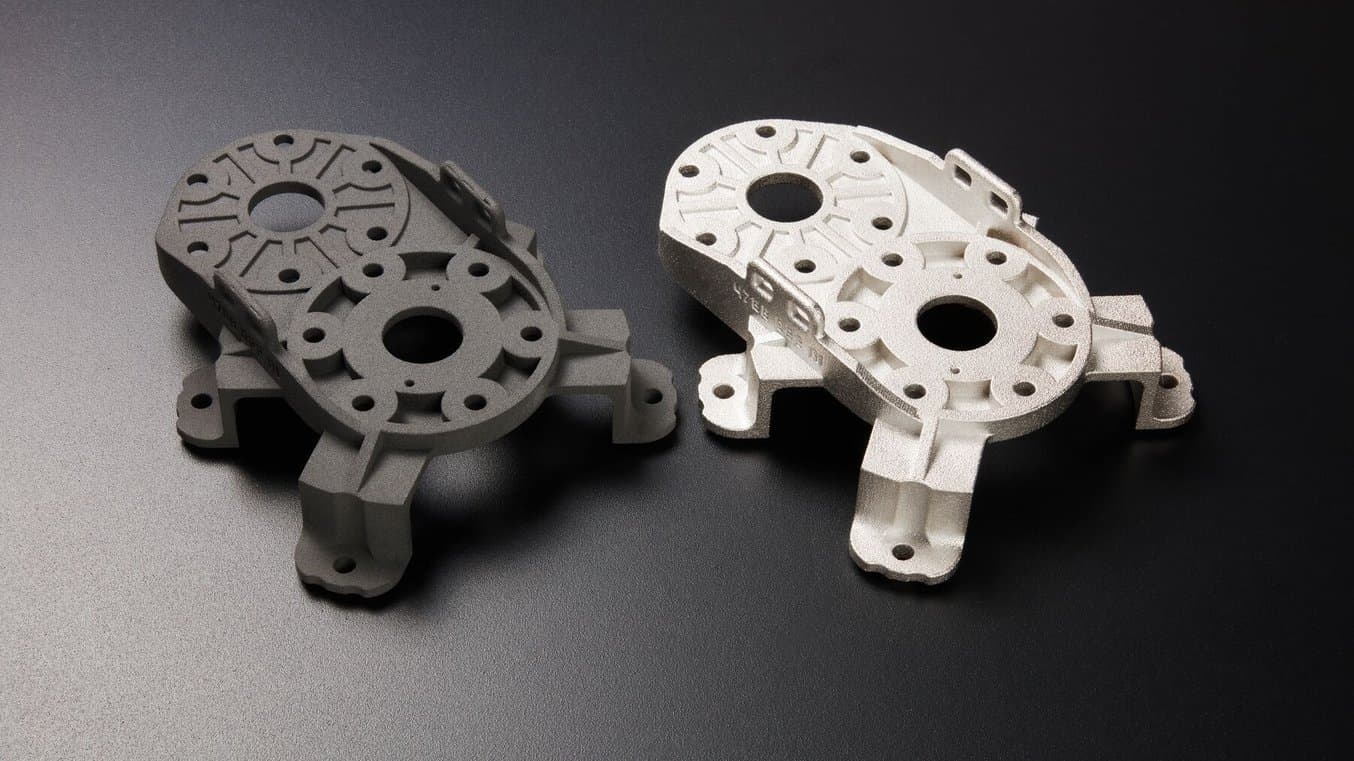

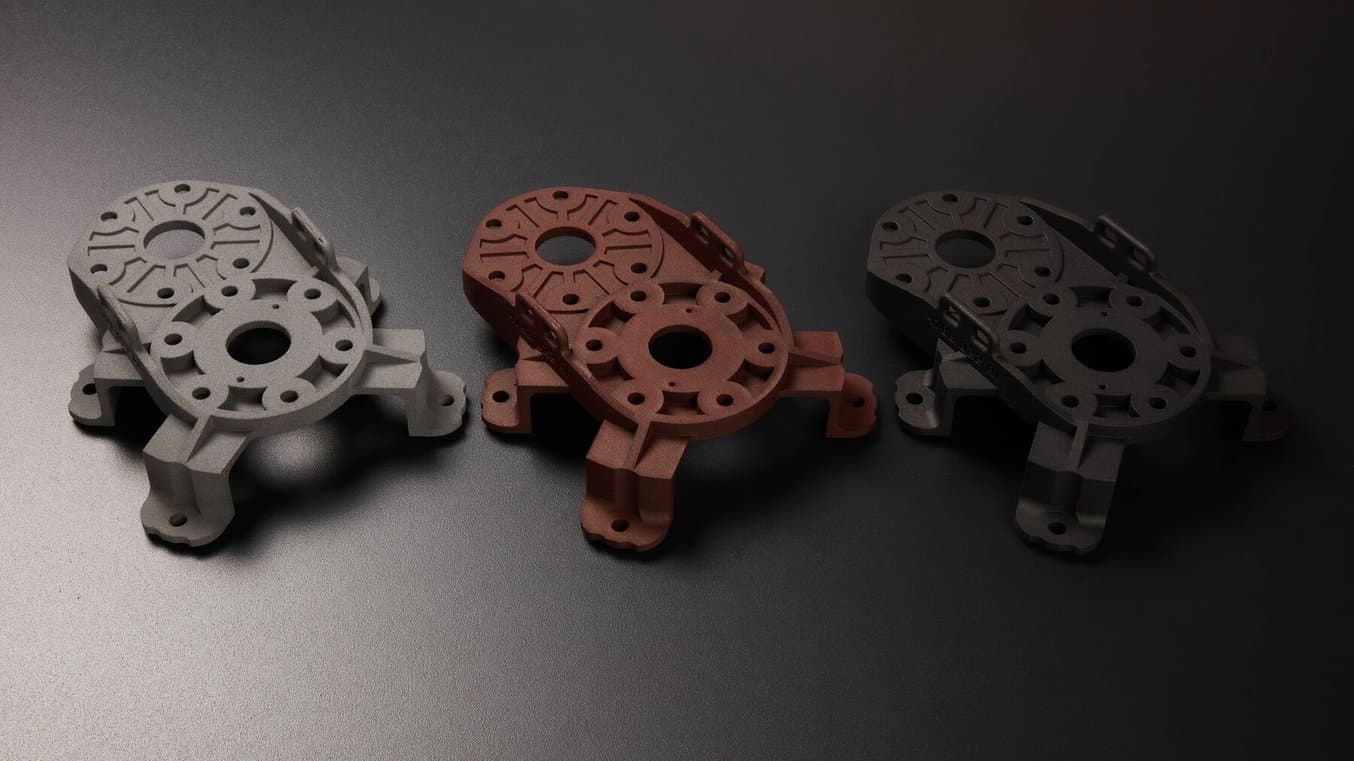

Слева направо: Деталь до обработки имеет некоторый неспеченный порошок и края менее определены. Очищенная струйной обработкой деталь без неспеченного порошка. Очищенная и отполированная деталь с Системой Полировки Fuse Blast.

Напечатанные детали переносятся в Fuse Blast, где порошок удаляется с помощью комбинации вращения корзины, сжатого воздуха и абразивного smoothing media.

После базовой очистки рекомендуется струйная обработка (также называемая пескоструйной обработкой), чтобы полностью удалить порошок с детали SLS. Это особенно полезно для очистки полуспеченного порошка из поднутрений, до которых может быть трудно добраться щеткой.

Fuse Blast от Formlabs — это первое доступное автоматизированное решение для струйной обработки, которое может завершить экосистему SLS серии Fuse или выступать в качестве независимого от принтера струйного обработчика для других типов 3D-принтеров с порошковым слоем.

Ручные струйные обработчики часто доступны по цене, но требуют ручного труда и затрудняют достижение согласованной отделки.

Fuse Blast обеспечивает автоматизированную, профессиональную очистку деталей SLS без помощи рук по доступной цене и размеру.

Традиционные автоматизированные решения для струйной обработки очень дороги, велики и часто требуют сложной инфраструктуры.

Fuse Blast позволяет очищать детали без помощи рук всего за 10 минут благодаря комбинации вращения корзины, сжатого воздуха и абразивного материала и обеспечивает стабильные результаты благодаря предварительно запрограммированным режимам. Детали будут выходить чистыми на ощупь благодаря встроенному ионизатору, который предотвращает оседание рыхлого порошка на деталях.

Автоматизация процесса удаления порошка и очистки не только освобождает время операторов для высокоценных задач, но и уменьшает износ их тел, а также систем вентиляции в их рабочем пространстве. Опция добавления Системы Полировки Fuse Blast упрощает ручной рабочий процесс, который раньше занимал несколько машин и часов физически сложного труда.

Обзор передовых методов постобработки SLS

Процессы сглаживания, покрытия и окрашивания могут добавить механические преимущества, а также улучшения эстетики деталям, напечатанным на SLS 3D-принтере. Каждый из этих процессов имеет свои преимущества и недостатки, и каждый может влиять на различные свойства материала в разной степени. При рассмотрении этих рабочих процессов, включая вопрос, переносить ли оборудование и навыки внутрь компании или отдавать на аутсорсинг, важно учитывать капитальные затраты и требуемый навык.

Сводка ниже показывает барьер для входа и потенциальные результаты различных передовых методов постобработки на деталях, напечатанных на SLS 3D-принтере.

| Метод | Барьер для входа (Стоимость и Навык) | Гладкость | Хим. стойкость | Твердость поверхности | Цвет | Проводимость |

|---|---|---|---|---|---|---|

| Полировка | Низкий | ✔ | ✔ | |||

| Окрашивание | Низкий | ✔ | ||||

| Вибрационное галтование | Низкий | ✔ | ✔ | |||

| Покраска | Низкий | ✔ | ✔✔ | |||

| Жидкое полимерное покрытие | Низкий | ✔ | ✔ | ✔ | ✔✔ | |

| Керамическое покрытие | Высокий | ✔✔ | ✔ | ✔✔ | ||

| Порошковое покрытие | Высокий | ✔ | ✔ | ✔✔ | ||

| Гальванизация | Высокий | ✔✔ | ✔ | ✔ | ||

| Паровое сглаживание | Наивысший | ✔✔ | ✔ |

Эти шаги можно выполнять последовательно для достижения нескольких атрибутов. В этой статье мы обсудим каждый вариант отдельно. Если вы заинтересованы в комбинировании методов постобработки для достижения конкретного результата, свяжитесь с нашей командой, чтобы поговорить со специалистом, который может проконсультировать по вашему случаю использования.

Варианты для сглаживания деталей SLS

После очистки и струйной обработки детали SLS 3D-печати имеют зернистую, песчаную текстуру поверхности. Здесь мы исследуем три метода сглаживания поверхности: полировка, вибрационное галтование, которое мягко удаляет материал, и паровое сглаживание, которое добавляет глянцевое покрытие деталям.

Полировка

Используется поток специального пластикового материала, разработанного специально для полировки, которые выдувается под высоким давлением для уплотнения поверхности детали, уменьшения шероховатости и пористости, оставляя глянцевое и готовое к окрашиванию покрытие. Материал, используемый для полировки, представляет собой высокосферическую специальную формулу, в отличие от гранулированного пластика, используемого в стандартной струйной обработке. Результаты полировки составом аналогичны результатам вибрационного галтования, но поскольку материал концентрируется на специальных поверхностях, процесс происходит намного быстрее — обычно 15 минут на Fuse Blast равны галтованию в течение двух-четырех часов.

С обновлением Fuse Blast Polishing System вы можете выйти за рамки очистки до финишной обработки поверхности с помощью системы «все-в-одном». Полировка деталей в Fuse Blast позволит вам очистить и обработать поверхность ваших деталей в один шаг, обеспечивая детали, которые не только свободны от порошка, но также гладкие, устойчивые к потертостям и готовые к окрашиванию с профессиональным полуглянцевым покрытием всего за 15 минут. Этот шаг можно выполнять автоматически благодаря предварительно запрограммированным режимам или вручную для деликатных или сложных деталей, управляя соплом и направляя его непосредственно на детали.

Обеспечьте детали с гладким, полуглянцевым покрытием поверхности благодаря дополнению Fuse Blast Polishing System.

Вибрационное галтование

Вибрационное галтование, также известное как вибро-полировка или галтовка, — это процесс отделки, который сглаживает поверхность деталей SLS 3D-печати путем помещения их в галтовочный барабан с абразивным материалом. Это создает от матового до полуглянцевого покрытие, которое является гладким на ощупь. В наших экспериментах мы наблюдали среднее снижение шероховатости поверхности на 80%.

Машины для виброполировки имеют чашу, барабан или емкость, который перемещивает детали вместе с гранулами материала, такими как керамические гранулы, пластиковые пеллеты или органический материал, такой как скорлупа ореха, которые аккуратно обтачивают поверхность. Время цикла обычно варьируется от двух до восьми часов, и машины могут работать без присмотра техника.

Вибрационные галтовки начинаются от 100 долларов за небольшие настольные модели, что делает их экономичным выбором для любой производственной среды. Более крупные, отдельно стоящие модели лучше подходят для производства с высокой пропускной способностью и начинаются около 3000 долларов.

Деталь, изображенная ниже, была обработана галтованием с керамическим материалом втечение шести часов.

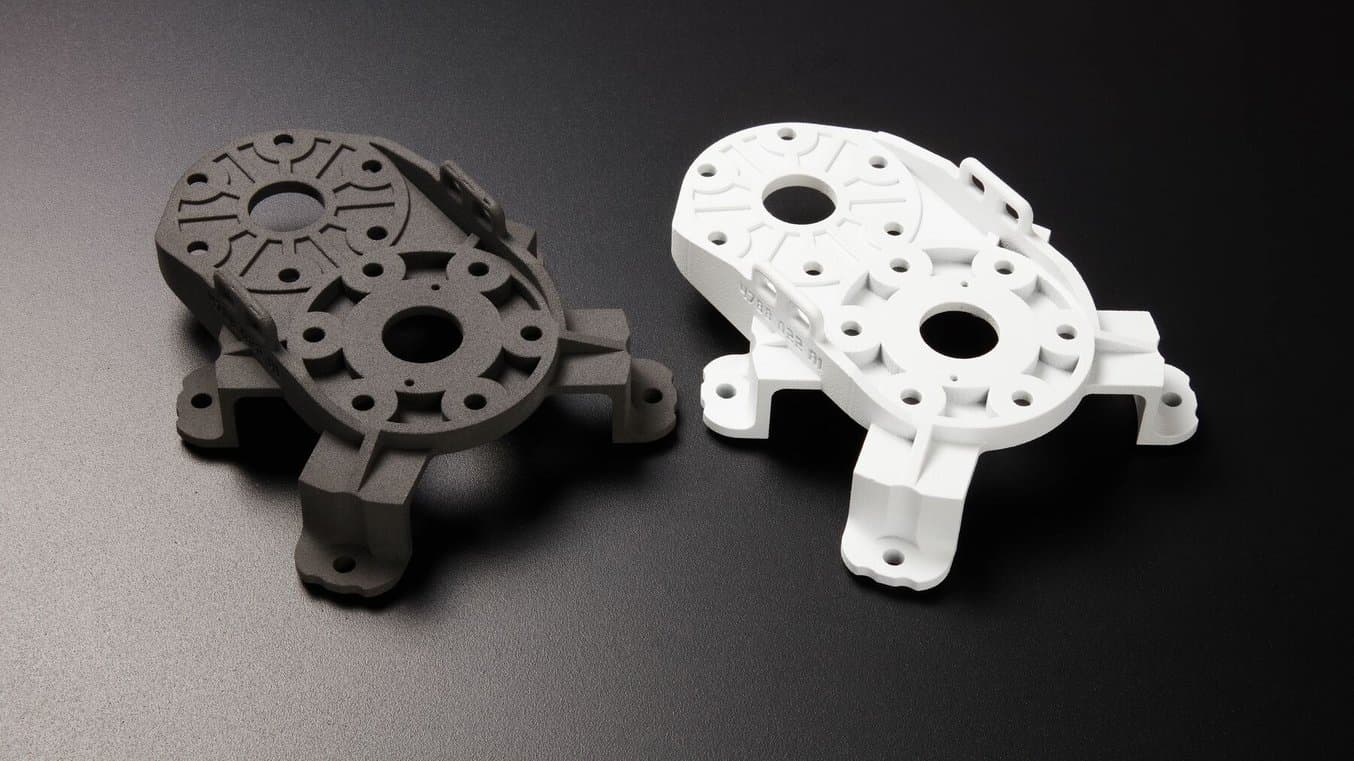

Наш тестовый образец до и после вибрационного галтования. Обработанная деталь светло-серая и матовая по внешнему виду.

Паровое сглаживание

Паровое сглаживание окунает детали SLS 3D-печати в парообразные химические растворители, которые создают контролируемое химическое расплавление 3D-печатного материала, заполняя полости и образуя гладкую, глянцевую оболочку вокруг детали. Примечательно, что эффект сглаживания не ограничен геометриями навиду, что делает его подходящим для сложных деталей с внутренними каналами или другими негативными особенностями.

Поставщики оборудования и услуг парового сглаживания утверждают, что готовые детали испытывают снижение роста бактерий и могут быть даже безопасны для контакта с пищевыми продуктами. Formlabs не проверял эти утверждения, и мы рекомендуем вам проконсультироваться с производителями оборудования для получения дополнительной информации о безопасности.

Оборудование для парового сглаживания дорогое, начиная с 60 000 долларов, поэтому предприятия, производящие детали в меньших объемах, могут пожелать отправлять детали для парового сглаживания поставщику услуг.

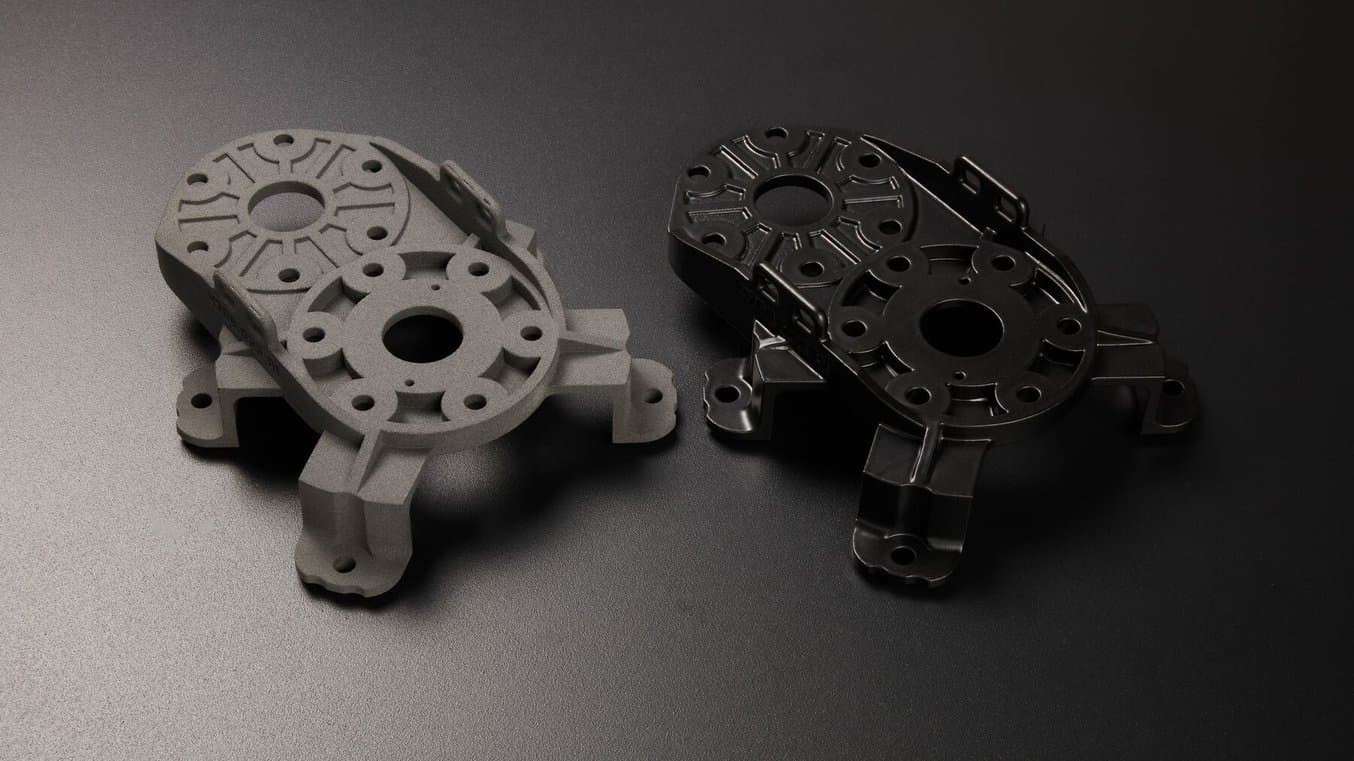

Деталь, изображенная ниже, была сглажена DyeMansion, с использованием собственной паровой смеси. AMT также предоставляет оборудование и услуги парового сглаживания.

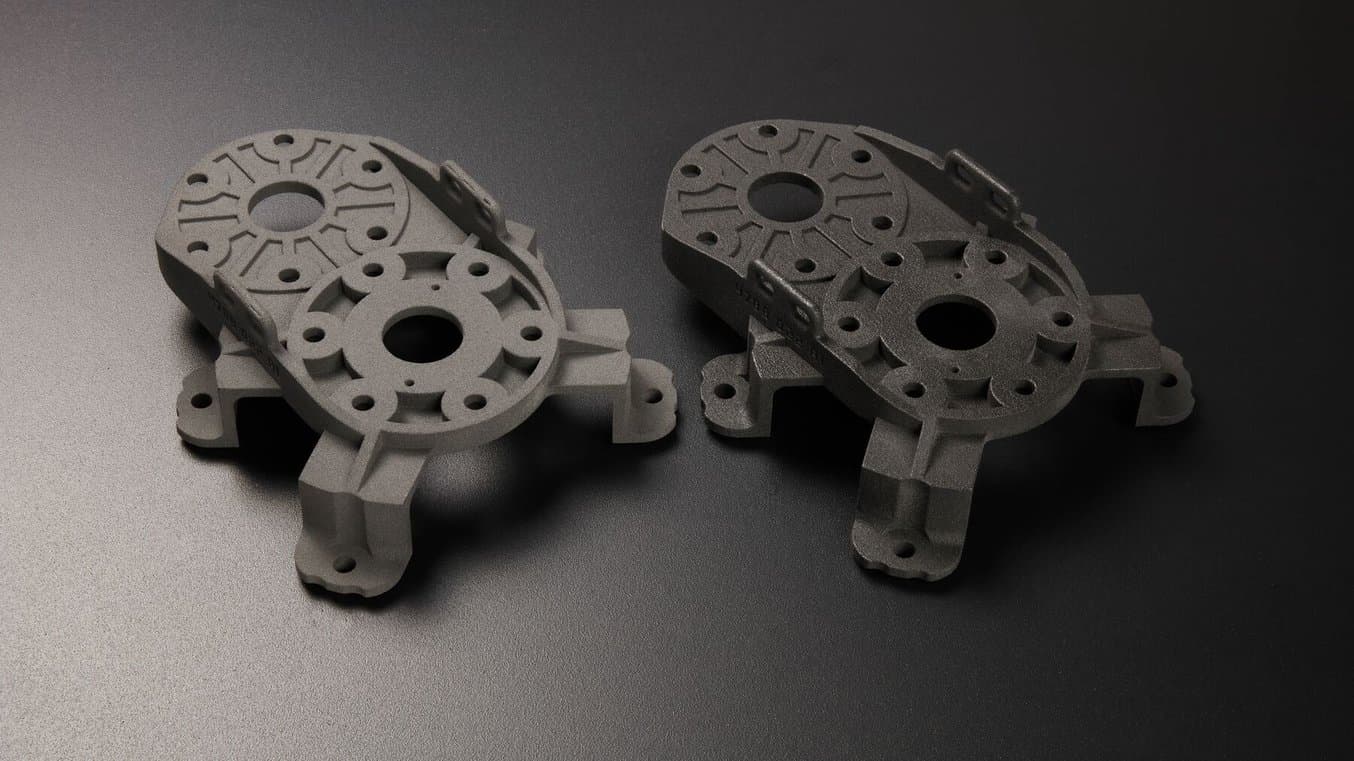

Наш тестовый образец до и после парового сглаживания. Сглаженная деталь черная и глянцевая по внешнему виду.

Варианты для покрытия деталей SLS

Покрытие внешних поверхностей 3D-печатной детали performance материалом придает дополнительные свойства, которых 3D-печатный материал не может достичь сам по себе. Такие свойства включают повышенную прочность, проводимость или химическую стойкость. Существует множество вариантов покрытия деталей SLS 3D-печати, и разные покрытия можно накладывать слоями для достижения разных свойств. В этом разделе приведено краткое объяснение каждого и когда они полезны.

Металл

Покрытие 3D-печатных деталей металлом может быть выполнено с помощью гальваники, также известной как гальваническое осаждение. В этом процессе 3D-печатная деталь сначала покрывается проводящим спреем, затем погружается в химическую ванну, где электрический ток переносит металл из исходного материала (анод) на поверхность 3D-печатной детали (катод).

Детали могут быть покрыты многими металлами, включая хром, никель, цинк и титан. Производители иногда наносят несколько типов металлов последовательно, чтобы достичь правильного баланса механических, электрических и косметических свойств.

Хотя возможно выполнить гальванику SLS-печатных деталей с домашней или DIY установкой, неопытные пользователи рискуют подвергнуться воздействию опасных химических веществ и могут не выдать качественный результат. Для любых структурных деталей мы рекомендуем отправлять детали специализированному контрактному производителю.

Деталь, изображенная ниже, была покрыта никелем компанией RePliForm, Inc.

Наш тестовый образец до и после гальваники. Гальванизированная деталь серебристая и металлическая по внешнему виду.

Керамика

Керамические покрытия, такие как производимые Cerakote, наносятся тонкой пленкой путем распыления полимера с керамическими добавками непосредственно на деталь. Грунтовка не требуется, хотя детали необходимо тщательно обрабатывать струей со специальным материалом и очищать с помощью удалителя воска и загрязнений, чтобы убедиться, что на поверхности не осталось загрязнений. Cerakote предлагает материалы как воздушного отверждения, так и печного отверждения.

Керамические покрытия являются одними из самых высокопроизводительных вариантов для передовых методов постобработки. Детали химически стойкие и механически прочные, и доступен ряд вариантов цвета. Cerakote также предлагает специализированные продукты для коррозионной стойкости, низкого трения и других свойств.

Cerakote имеет сертифицированных аппликаторов, перечисленных на их веб-сайте, и они также предлагают сертификации для мастерских, желающих внедрить возможности керамического покрытия внутри компании.

Деталь, изображенная ниже, была покрыта аппликатором Cerakote H-140 Bright White.

Наш тестовый образец до и после покрытия Cerakote H-140 Bright White. Покрытая деталь белая и матовая по внешнему виду.

Порошок

Порошковое покрытие — это сухое нанесение полимера в порошковой форме на материал подложки. Оно наносится электростатически и отверждается теплом, светом или обоими. Многие материалы для порошкового покрытия требуют очень высоких температур, что исключает термопласты, такие как часто используемые с SLS 3D-принтерами, в качестве подложки. Некоторые материалы для порошкового покрытия, которые можно наносить при более низких рабочих температурах, подходят для использования с деталями SLS 3D-печати.

УФ-отверждаемые порошковые покрытия были разработаны специально для термочувствительных подложек. Эти покрытия также наносятся электростатически и расплавляются при низком нагреве. После того как порошок расплавился, покрытие подвергается воздействию ультрафиолетового света высокой интенсивности, который отверждает его. УФ-порошки требуют значительно меньше тепла и времени для обработки по сравнению с термореактивными порошковыми покрытиями, обеспечивая при этом сопоставимые эксплуатационные свойства, без повреждения или коробления печатной детали.

Подобно другим типам покрытий, порошковое покрытие может увеличить химическую стойкость, твердость поверхности и механическую прочность. Порошковое покрытие особенно хорошо подходит для толстых покрытий и геометрий, которые было бы трудно достичь или равномерно покрыть с помощью процесса жидкого нанесения, такого как покраска или окунание, где материал может стекать и капать.

Деталь, изображенная ниже, была покрыта компанией Keyland Polymer с использованием их УФ-отверждаемого порошка UVMax.

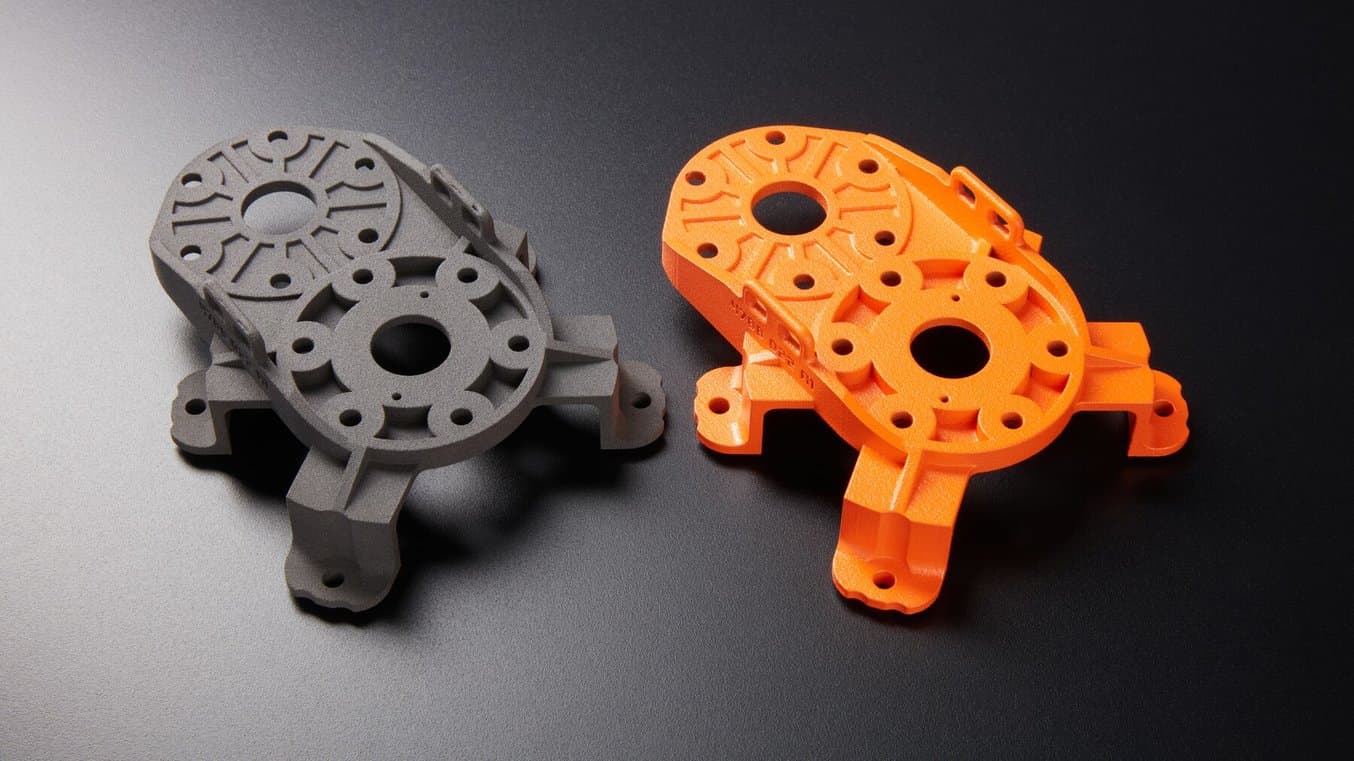

Наш тестовый образец до и после порошкового покрытия. Покрытая деталь ярко-оранжевая и полуглянцевая по внешнему виду.

Жидкий полимер

На рынке существует ряд жидких полимерных покрытий, которые обеспечивают различную степень сглаживания и химической стойкости. Они могут быть прозрачными или непрозрачными; могут наноситься окунанием, кистью или распылением; и могут быть основаны на разных химических составах, таких как эпоксидная смола, лак и полиуретан.

Когда дело доходит до материалов и методов нанесения, существует большая вариация как в производительности, так и в сложности нанесения. Некоторые из них можно купить в хозяйственном магазине и нанести с минимальной подготовкой; некоторые требуют промышленных решений для нанесения.

Деталь, изображенная ниже, была покрыта недорогой прозрачной глянцевой спрей-краской.

Наш тестовый образец до и после покрытия. Покрытая деталь темно-серая и полуглянцевая по внешнему виду.

Варианты для окрашивания деталей SLS

Будь то для прототипов или окончательных деталей, вы можете пожелать изменить цвет всей или части детали. Окрашивание дает последовательный, полупостоянный цвет, даже в шарнирах и внутренних полостях, но невозможно использовать окрашивание для осветления цвета детали. Покраска предлагает больше контроля и настраиваемости, но обычно является более ручным процессом и может скалываться при абразивной обработке или интенсивном использовании.

Окрашивание

Поскольку детали SLS 3D-печати пористые, их можно окрашивать потребительскими красителями. Многие материалы для SLS 3D-печати — это нейлон или полиамид, которые также используются в текстиле, поэтому краситель для тканей, предназначенный для использования с синтетикой, должен подходить.

Окрашивание 3D-печатных деталей можно делать с помощью бытовых материалов, в промышленных чанах или с любым уровнем изощренности между ними. Независимо от вашей системы, детали, напечатанные 3D-печатью из нейлонового материала, не должны требовать специальных шагов — рекомендации, рекомендованные производителем красителя, должны быть достаточны.

Поскольку барьер для входа низок как по стоимости, так и по требуемому уровню навыков, окрашивание — отличный способ экспериментировать с передовой постобработкой отпечатков SLS. И, поскольку оно легко масштабируется, оно также подходит для производственных применений.

Детали, изображенные ниже, были окрашены тканевым красителем RIT.

Наш тестовый образец до и после окрашивания. Одна окрашенная деталь черная и матовая по внешнему виду, а другая темно-красная и матовая.

Покраска

Покраска может быть предпочтительнее окрашивания, когда детали должны быть ярко окрашены или подобраны по цвету к образцу. Напыление краски обеспечивает наиболее равномерное покрытие и более легкое масштабирование, в то время как покраска вручную позволяет добиться большей детализации. Как акриловые, так и эмалевые краски хорошо работают с порошковыми печатными деталями.

Для лучшего сцепления используйте грунтовку, предназначенную для использования с пластиками. Напыление грунтовки дает более последовательное покрытие. Кроме того, для ускорения процесса сушки можно использовать тепловую пушку или фен.

Для углубленного руководства по напылению краски на 3D-отпечатки ознакомьтесь с нашим руководством по грунтовке и покраске.

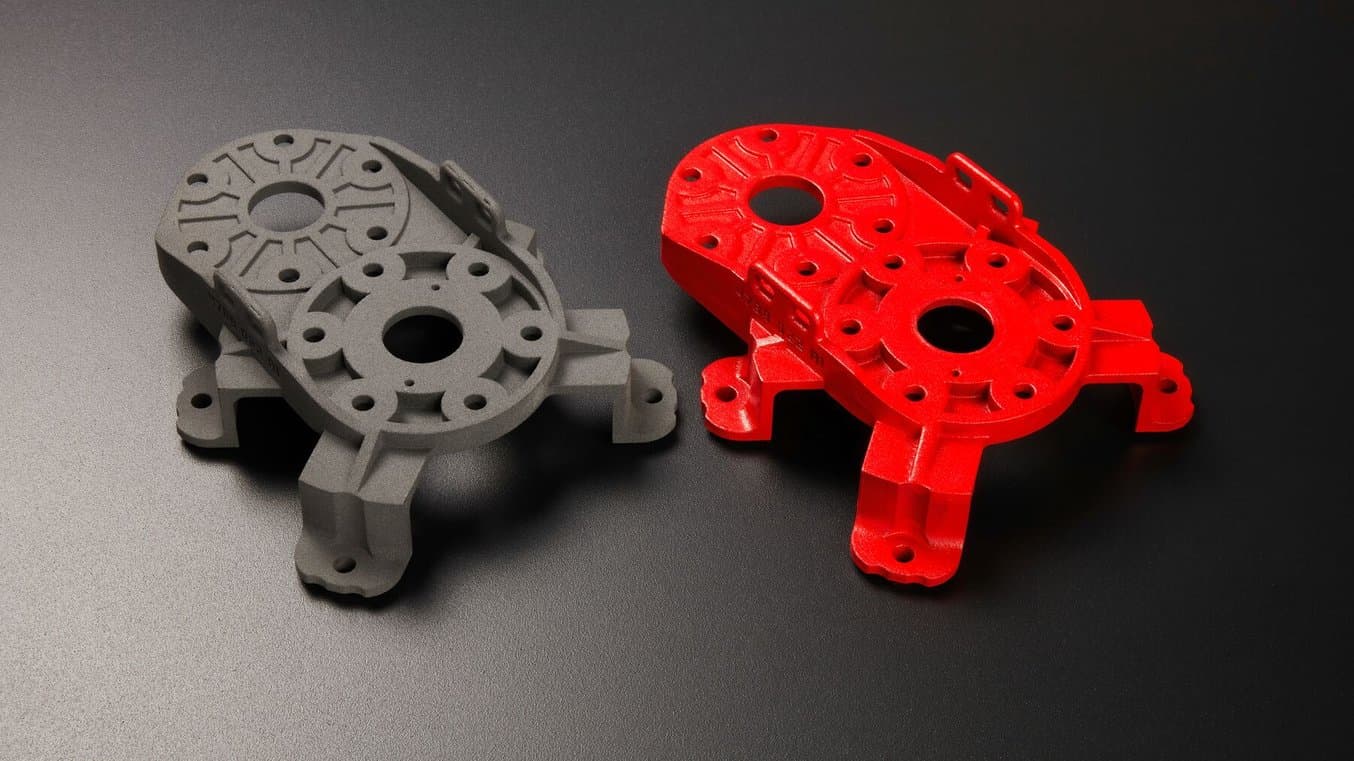

Деталь, изображенная ниже, была окрашена недорогой спрей-краской.

Наш тестовый образец до и после покраски. Окрашенная деталь ярко-красная и глянцевая по внешнему виду.

Остались вопросы? Задайте их нашим специалистам по контактам в шапке сайта.

}})

}})

}})