Все, что нужно знать о реверс-инжиниринге - полное руководство

Обратный инжиниринг — это популярный метод оцифровки дизайна продукта, позволяющий производителям легко воспроизводить детали по требованию, создавать и поддерживать цифровой инвентарь, а также избегать проблем, вызванных устаревшей оснасткой или конструкциями. Эта техника широко распространена в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, биомедицинская инженерия, производственный дизайн (DFM) и промышленный дизайн.

В этом подробном руководстве мы объясним процесс обратного инжиниринга, выделим лучшие инструменты для него и продемонстрируем реальные примеры из различных областей.

Что такое обратный инжиниринг?

Обратный инжиниринг — это процесс разборки и изучения продукта для выявления концепций, заложенных в его производстве, с целью создания аналогичного продукта или улучшения существующего.

Хотя это общепринятое определение, существует множество других причин для использования такого «инжиниринга наоборот». Инновации часто рождаются не более чем из небольшой доработки готового продукта: в химии — для создания новых молекулярных соединений или вакцин, в электронике — для репликации печатных плат, в разработке программного обеспечения — для воссоздания микропрограмм, серверных архитектур и пользовательских интерфейсов.

Благодаря таким технологиям, как 3D-сканеры и средства цифрового производства, таким как 3D-принтеры, у (обратных) инженеров сегодня в распоряжении есть инструменты лучше, чем когда-либо прежде.

Обратный инжиниринг аппаратного обеспечения

Причины для обратного инжиниринга механических деталей многообразны.

Дополнения: В разработке продуктов существующие компоненты часто переделываются для создания совместимых или вторичных продуктов, кастомизаций, ремонта или для их установки в новый узел.

Улучшение продукта: Существующие компоненты могут быть разобраны, отсканированы и изучены для улучшения процессов их производства и сборки. Снижение затрат может происходить следующими способами:

-

Ослабление геометрических размеров, допусков и ограничений.

-

Облегчение конструкции за счет оптимизации геометрии (ребра жесткости, толщина стенок, радиусы, переходы).

-

Перепроектирование для изменений в производственном процессе, чтобы упростить сборку, разборку, литье, интеграцию функций или утилизацию.

-

Улучшение ключевых функциональных особенностей, эргономики и удобства использования.

-

Повышение производительности продукта: общая прочность, защелки, петельные шарниры, точки крепления электронных компонентов, долговечность, степень защиты (IP) от воды и пыли.

Запуск инноваций: Разборка существующих устройств для детального понимания их внутреннего устройства и замысла конструкции может стать толчком для радикальных инноваций.

Пересмотр инженерных задач прошлого избавляет от необходимости изобретать велосипед. Яркий пример — область бионики, где такие биологические системы, как ноги кузнечика, лапы геккона, гидродинамика китов, поведение муравейников, конечности креветки-богомола, паутина и форма раковин аммонитов, исследуются как источник для новых изобретений.

Разбирая существующие устройства, компании также могут изучать компоненты «под капотом» продуктов конкурентов и способы их сборки. Затем эту информацию можно использовать для оценки того, действительно ли компания предлагает хорошее соотношение цены и качества, и где можно улучшить интеграцию цепочки поставок и бизнес-стратегию.

Воскрешение: Если производитель оригинального оборудования (OEM) прекращает деятельность, не опубликовав чертежей или CAD-данных, обратный инжиниринг становится основным методом восстановления утраченных изделий. Например, старинные или ретромобили, для которых больше нет поставщиков запчастей, снова могут ездить благодаря усилиям по обратному инжинирингу основных систем, таких как двигатели, коробки передач и трансмиссии.

Обратный инжиниринг также отлично подходит для возрождения снятых с производства линеек продуктов с истекшим сроком патентной защиты, которые были популярны, и их модификации под современную аудиторию.

Обратный инжиниринг также служит историческим целям, создавая цифровой архив давно утерянных объектов. Компании, у которых остались только физические экземпляры продуктов, произведенных до эры компьютеров и CAD, теперь могут воссоздать эти утраченные изделия, создавая их цифровые двойники, и таким образом сохранить свое полное продуктовое наследие.

Копии: Наименее этичное применение обратного инжиниринга — повсеместная практика подражания, которую мы наблюдаем сегодня во всем мире для создания реплик, часто упрощенных, нелепо ребрендинговых или непропорциональных, самых продаваемых продуктов.

Хотя во многих случаях это связано с нарушением патентных прав и должно преследоваться по закону, с другой стороны, это можно рассматривать как комплимент первоначальным разработчикам и терпимый способ распространения дизайна на рынки, не охваченные сферой распространения и интеллектуальной собственности оригинального изобретателя.

Вот несколько примеров применения обратного инжиниринга:

| Отрасль | Применение |

|---|---|

| Автомобилестроение | Бамперы, крыши, аэродинамические моды, kit-cars, выпускные коллекторы, запчасти, оцифровка глиняных моделей |

| Биомедицинская инженерия | Анатомические модели, имплантаты, хирургические инструменты, протезы/ортезы, ортопедия |

| Потребительские товары | Дополнения, прототипы, упаковка |

| Машиностроение | Запасные части, улучшение деталей, стоимостная инженерия, переоборудование машин, анализ отказов |

| Мебель | Орнаменты, ножки, молдинги, отделка, запасные части |

| Ювелирные изделия | Реплики, формы, изделия по индивидуальному заказу, сохранение |

Законен ли обратный инжиниринг?

Обратный инжиниринг, как правило, законен в соответствии с Законом США о коммерческой тайне (DTSA) для получения коммерческого или военного преимущества над конкурентами, при условии, что это делается без нарушения договорных соглашений и после получения оригинального продукта в соответствии с законом.

Он считается законным средством раскрытия коммерческой тайны, отличным от кражи или шпионажа, если это не нарушает патентную защиту, лицензионные соглашения с конечным пользователем или другие договорные обязательства.

Однако в некоторых случаях копирование продуктов конкурентами может иметь серьезные последствия для бизнеса OEM-производителя, и компании часто принимают активные меры, чтобы их продукты не попали в чужие руки.

Обратный инжиниринг программного обеспечения

Обратный инжиниринг ПО преследует те же цели, но принципиально отличается от репликации оборудования, поскольку коммерческие приложения обычно являются закрытыми. То есть, исходный код намеренно сделан недоступным для третьих лиц.

Существуют специальные инструменты, называемые дизассемблерами, которые могут раскрыть внутреннюю структуру и алгоритмы целевого приложения. Эти решения для обратного проектирования ПО декомпилируют его в свой собственный ассемблерный язык, специфичный для платформы, без плагиата оригинального кода.

Благодаря такому внутреннему преобразованию, получаемый машинный код уникален, что делает процесс полностью законным. Именно таким образом такие производители, как AMD, создают микропроцессоры, совместимые с Intel. Таким образом, компании также могут легально настраивать новые программные среды для интеграции в свои существующие ИТ-системы.

В одном известном случае Google Project Zero обнаружил критическую уязвимость в микропроцессорах с помощью обратного инжиниринга. Они выяснили, что можно считывать фрагменты предварительно кэшированной памяти, которые могут содержать конфиденциальную информацию, такую как пароли. Это привело к новой идее: выполнение хранения памяти в отдельной системе на кристалле (SoC), где она защищена от перехвата.

Одно из фундаментальных различий между обратным инжинирингом ПО и оборудования заключается в том, что код, в отличие от физического объекта, может быть зашифрован. Киберпреступники часто используют это при создании вредоносного ПО, которое чрезвычайно трудно подвергнуть обратному инжинирингу даже с такими инструментами, как Ghidra от АНБ.

Для улучшения корпоративной кибербезопасности внутренняя команда «хакеров» часто создает виртуальные атаки на свою собственную сеть, в то время как другая команда «защитников» отслеживает и подвергает обратному инжинирингу эти атаки, чтобы найти новые решения.

Обзор процесса обратного инжиниринга

Конкретный процесс обратного инжиниринга зависит от типа объекта. В этом руководстве мы сосредоточимся на обратном инжиниринге аппаратного обеспечения.

Обратный инжиниринг аппаратного обеспечения — это четырехэтапный процесс. Он происходит в обратном порядке по сравнению с обычным процессом разработки нового продукта. Инженеры по обратному инжинирингу начинают с готового продукта и впоследствии выводят требования, которые привели к его разработке.

Методология обычно выглядит так:

-

Сбор данных: Калибровка 3D-сканера и настройка сцены для оптимальных результатов с точки зрения фона и освещения. В результате создается облако точек размером до нескольких гигабайт. Часто недостаточно просто оцифровать модель; инженеры также захотят изучить замысел конструкции и особенности сборки, разобрав продукт и подвергнув его различным тестам.

-

Постобработка: Исходное облако точек преобразуется в концептуальную полигональную (mesh) модель. Большинство программных инструментов предлагают автоматические функции, но могут потребовать ручного заполнения пробелов и удаления неровностей. Цель этого этапа — изучить и разобрать текущую систему и ее составные компоненты.

-

Моделирование: Полигональное представление объекта преобразуется в параметрическую модель на основе твердотельных тел и поверхностей. Теперь мы идем обратно от уровня реализации, чтобы восстановить исходный замысел конструкции. На этом этапе инженеры могут легко изменять размеры и вносить улучшения.

-

Проверка: Этот этап включает сравнение размеров между сканом и полученной репликой. Затем следует проверка, прототипирование, тестирование и итерации в различных сценариях, чтобы гарантировать, что результат обратного инжиниринга соответствует новым требованиям.

Обратный инжиниринг по своей сути отличается от прямого проектирования. Поскольку мы двигались от существующей реализации, доработанный продукт никогда не бывает на 100% точным, соответствующим спецификациям или «правильно» смоделированным с точки процедур CAD.

Поскольку обратный инжиниринг по своей природе неточен в размерах, неоднозначен в интерпретации и необычен в построении поверхностей, мы должны быть удовлетворены максимально возможным приближением. За очень короткое время мы все равно можем создать значительную ценность с полезными деталями, на разработку которых с нуля потребовалось бы в 10-100 раз больше ресурсов. Это иное мышление, чем прямое проектирование, которое обычно характеризуется стремлением к совершенству.

Лучшие инструменты для обратного инжиниринга

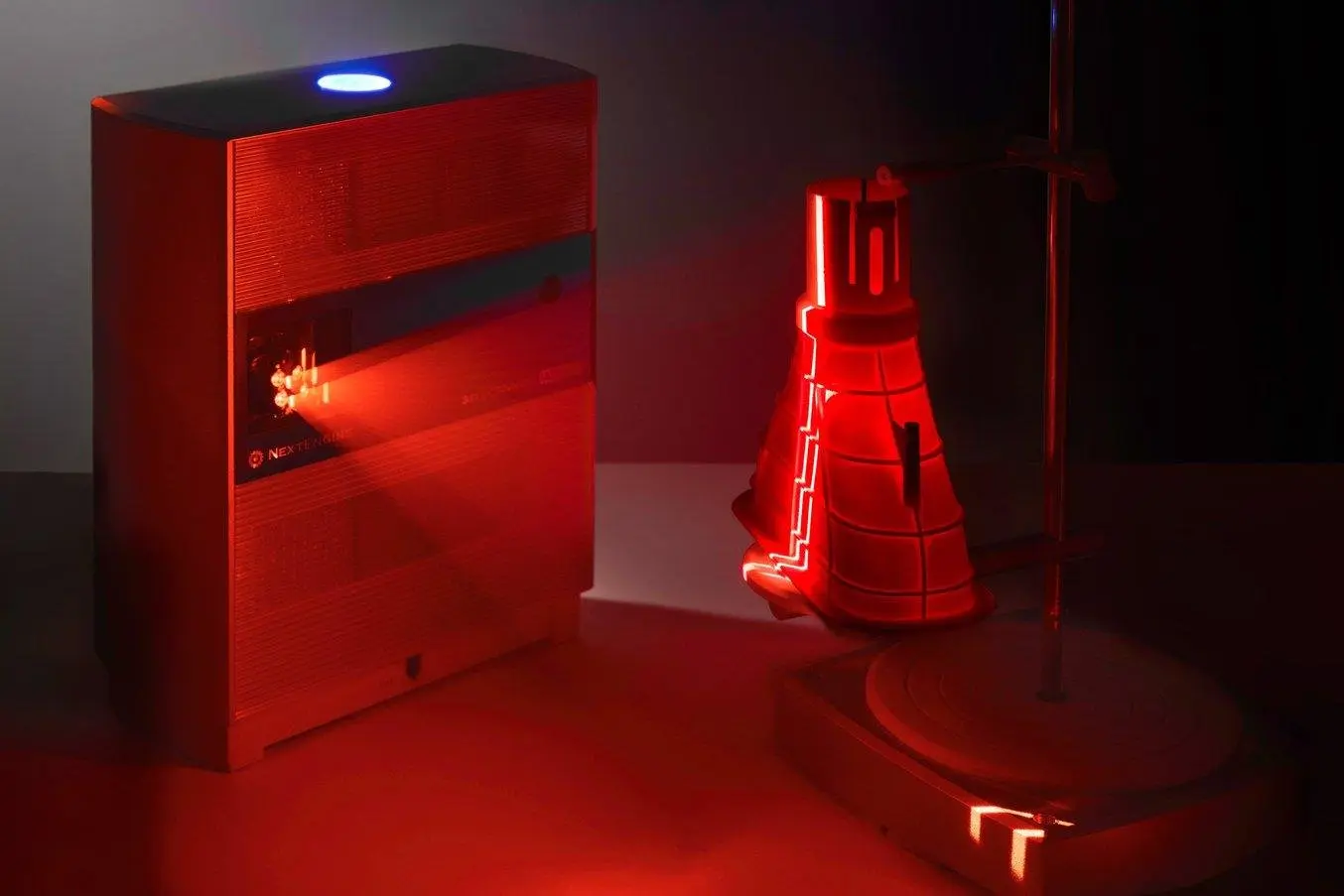

3D-сканеры для обратного инжиниринга

Существует ряд доступных методов преобразования физического объекта в его цифровой двойник. 3D-сканеры являются наиболее общепринятыми устройствами захвата и бывают разных видов.

3D-сканеры для обратного инжиниринга

3D-сканеры — наиболее часто используемые устройства захвата для обратного инжиниринга.

Сканеры структурированного света проецируют световой узор на объект и используют две камеры для захвата того, как объект искажает свет. Полученные изображения объединяются в 3D-представление.

Часто используются в портативных и неинвазивных медицинских приложениях. Известные модели начального уровня включают Shining3D Einstar, Creality CR-Scan Lizard и Structure Sensor Pro. Однако к заявленным уровням точности следует относиться с долей скептицизма; среднее отклонение для таких устройств составляет примерно 1%.

Более продвинутые решения для сканирования включают ручные 3D-сканеры Peel3D, Calibry и Artec Eva. Они обладают более высокой точностью, встроенным программным обеспечением для обработки и обратной связью в реальном времени для управления процессом сканирования, а также различными режимами, включая сканирование на основе наклеиваемых маркеров. Это отлично подходит для плоских объектов размером до нескольких метров. Однако повышение качества обычно сопровождается экспоненциальным ростом цены.

Лазерные триангуляционные сканеры испускают миллионы лазерных точек в секунду на целевой объект, который обычно необходимо помечать маркерами. Для непрозрачных деталей с мелкими деталями, такими как филигранные сетки, выпуклые поверхности и решетчатые структуры, эта категория 3D-сканеров является лучшим выбором.

Популярные продукты, такие как Matter and Form 3D scanner, Creaform HandyScan, Zeiss T-Scan Hawk и FARO Freestyle, могут сканировать целые автомобили. Для сложных проектов по сканированию профессионалы часто используют гибридный метод, сочетающий портативную систему КИМ (CMM) и стационарную бесконтактную сканирующую руку.

Для начинающих энтузиастов, которые могут смириться с компенсацией несовершенств своих сканов за счет превосходных навыков CAD-моделирования, существуют бюджетные альтернативы.

Камеры с инфракрасным датчиком глубины и лидары обеспечивают менее точные полигональные модели, но в некоторых случаях могут быть удовлетворительны для простого сканирования и встречаются в последних моделях iPhone и iPad от Apple.

Фотограмметрия основана на обычной фотографии, где инженер должен сделать серию снимков объекта под разными углами. Затем процесс полагается на программное обеспечение, требующее больших вычислительных ресурсов, такое как Meshroom, RealityCapture, Regard3D, Trnio, RecFusion или Zephyr, для объединения изображений в 3D-реконструкцию.

Несмотря на то, что некоторые приложения бесплатны, получение рабочих моделей с помощью фотограмметрии требует больше навыков и терпения, независимо от приложения.

Программное обеспечение для обратного инжиниринга

Относительная легкость рабочего процесса от 3D-скана к CAD часто зависит от арсенала отдельных программных инструментов с разной степенью совместимости. Однако для оптимизации процесса лучше выбрать программное решение, которое проводит инженера через весь путь от исходных данных скана до полной высококачественной реконструкции оригинального дизайна.

Лучшие программы для обратного инжиниринга загружают облако точек в различных форматах, таких как .ply, .asc, .ptx, .pcg (Autodesk), .e57, .xyz, .fls (Faro), .pcd, .las и .obj. Эти программы автоматически генерируют и восстанавливают результирующую полигональную модель, а также предлагают множество интеллектуальных инструментов для реконструкции NURBS-поверхностей по сетке. Это избавляет от необходимости измерять каждую мелочь штангенциркулем и вручную воссоздавать ее, как это было раньше, до появления 3D-сканирования.

Некоторые виртуальные студии дизайна даже позволяют пользователям сразу готовить результат для прототипирования с помощью ЧПУ, 3D-печати или литья. И поскольку десятая доля миллиметра может решить, как две изготовленные детали будут подходить друг к другу, точность является ключевым фактором на всем процессе обратного инжиниринга.

Чтобы обеспечить точность, инструмент обратного инжиниринга должен уметь следующее:

-

Проверка на пересечения: чтобы убедиться, что детали будут работать вместе в сборке и что внешние компоненты будут плотно прилегать.

-

Анализ толщины стенок: для оптимизации литьевых свойств и облегченного дизайна.

-

Анализ углов съема: для обеспечения правильных углов, предотвращения подрезов и проверки линий разъема формы.

-

Анализ поверхности: такие методы, как зебровые полосы и контроль кривизны, обеспечивают пригодность для крупных сложных форм, таких как требуемые в потребительских товарах и автомобилестроении.

-

Проверка размеров: масса, объем, габаритный параллелепипед.

Вот некоторые из лучших программных инструментов для обратного инжиниринга.

Mesh2Surface

Mesh2Surface — это комплексное решение, которое позволяет разработчикам продуктов преобразовывать облако точек в полигональную модель непосредственно для обратного инжиниринга в Rhinoceros или SolidWorks.

3D-дизайнер может затем извлекать опорные плоскости и точки на сетке для подгонки сложной геометрии. Mesh2Surface содержит интеллектуальные инструменты для создания 3D-эскизов, сечений и контуров. Он обеспечивает анализ отклонений, автоматическое создание поверхностей с пользовательскими настройками точности и возможность рисования свободных поверхностей по методу наилучшего приближения.

Mesh2Surface отлично справляется с созданием замен для сильно поврежденных деталей, таких как эта фара мотоцикла.

Artec Studio

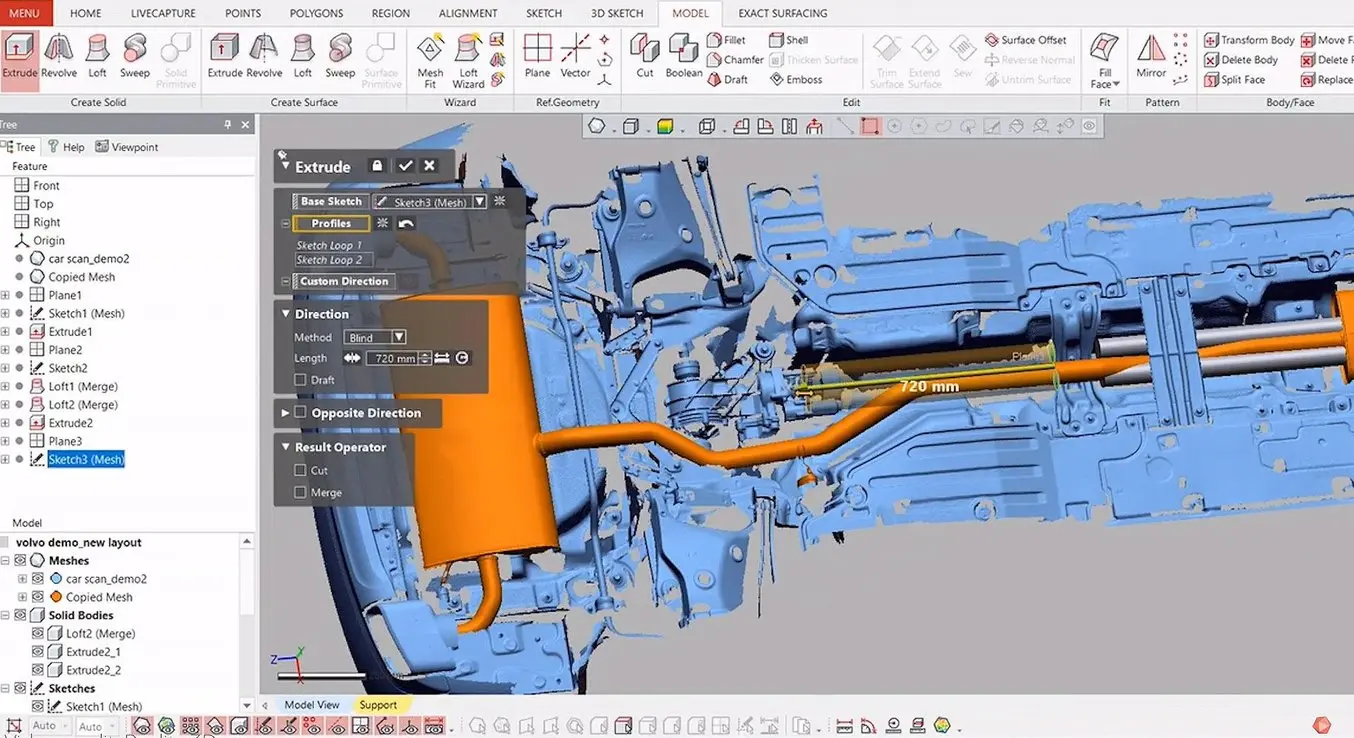

Artec — еще один претендент на звание лучшего инструмента для обратного инжиниринга оборудования. Он ориентирован на простоту использования и обеспечивает максимальную скорость в процессе преобразования Scan-to-CAD. Поскольку программное обеспечение обеспечивает обратную связь в реальном времени о движении устройства и даже позволяет накладывать несколько сканов для более полной интеграции данных, целый автомобиль можно оцифровать примерно за 15 минут.

Хотя Artec не предлагает полноценную CAD-среду, пользователи все равно могут создавать точные модели с помощью примитивов, первоклассных алгоритмов отслеживания текстуры и геометрии, а также инструмента Auto Surface, который превращает органические формы в твердотельную модель.

Artec Studio также включает режим Autopilot, который автоматизирует значительную часть процесса моделирования.

Artec Studio позволила инженеру отсканировать и воспроизвести части днища Volvo XC90 менее чем за час для разработки новой выхлопной системы.

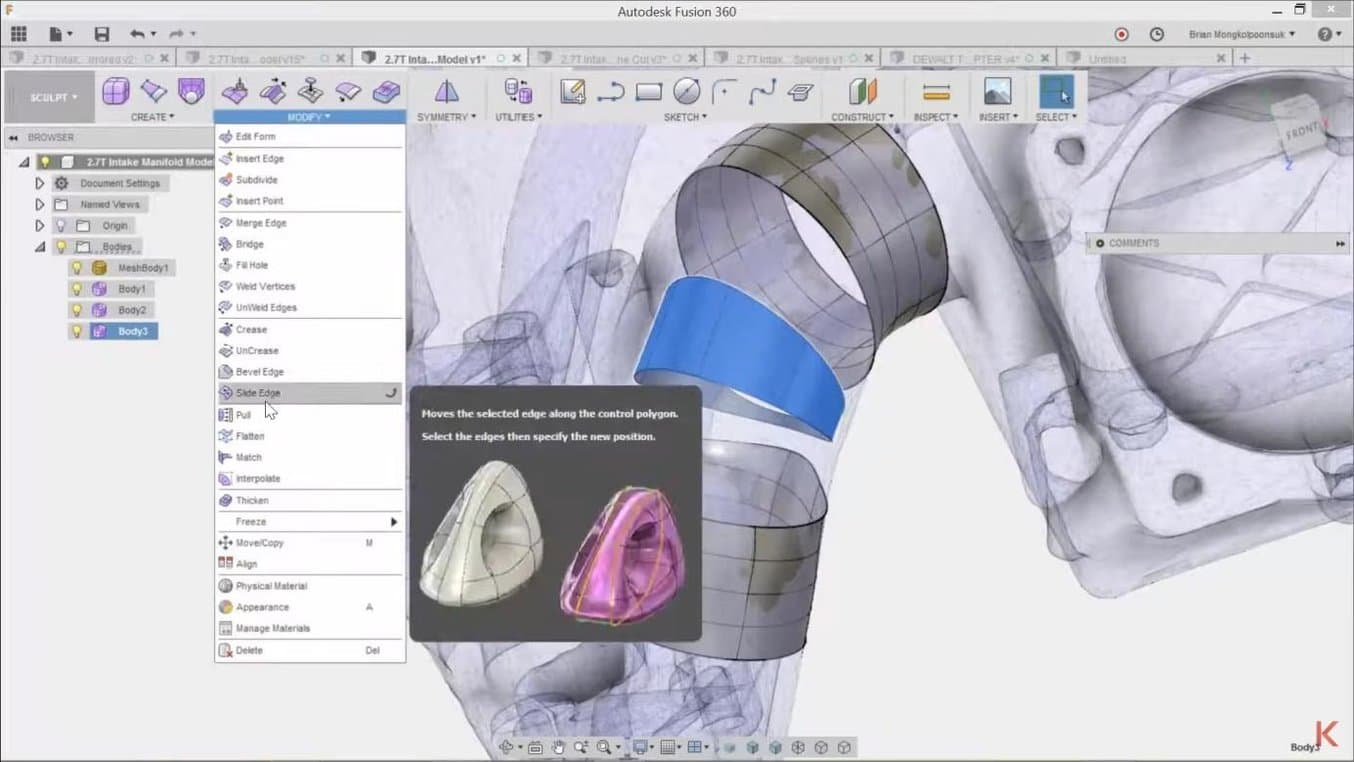

Fusion 360

Autodesk Fusion 360 — один из популярных инструментов обратного инжиниринга. Это облачная CAD-система, предлагающая промежуточное решение, поскольку она может работать только с легковесными полигональными моделями и предлагает ограниченный набор геометрических операций по сравнению с лидерами отрасли.

Fusion предлагает различные методы для рабочего процесса mesh-to-solid, например, получение контуров в рабочем пространстве Mesh. Он также имеет множество инструментов анализа для симуляции напряжений и топологической оптимизации в своих различных рабочих средах. Поскольку он интегрирован с Meshmixer, он также предоставляет все более надежные инструменты восстановления полигональных моделей.

Fusion 360 — отличное решение среднего уровня, имеющее широкий арсенал инструментов полигонального моделирования для подгонки геометрии по сетке.

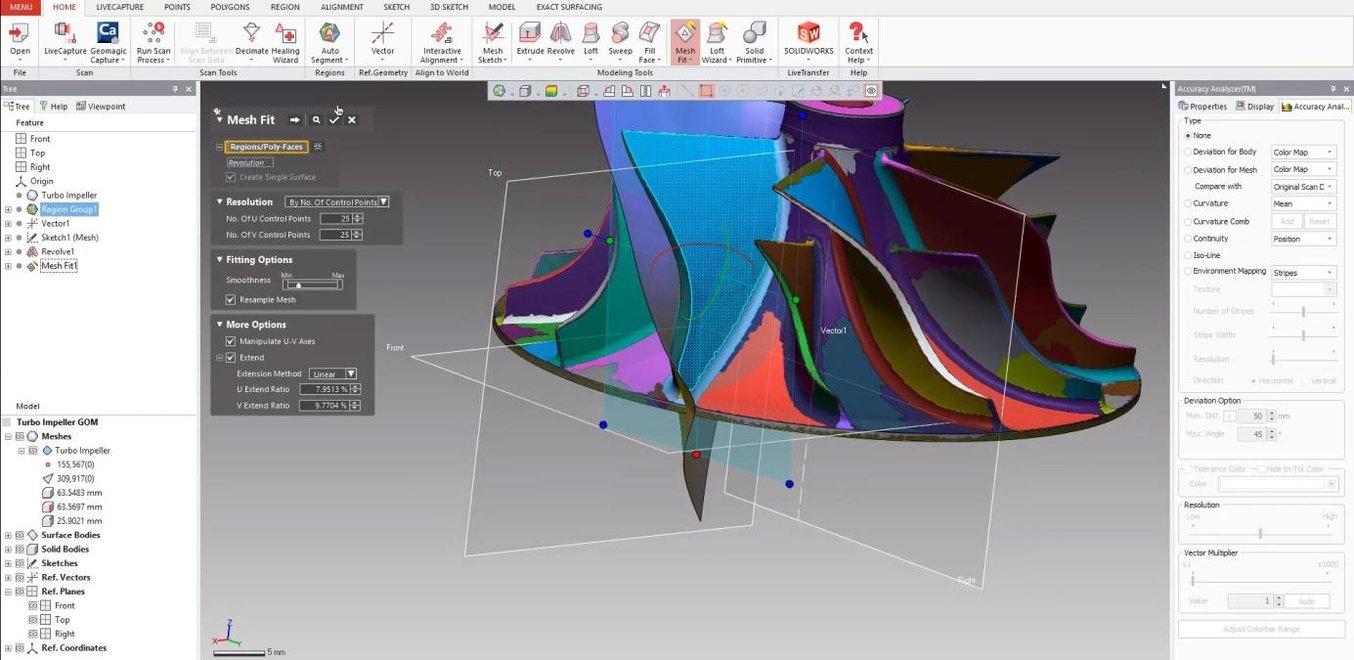

Geomagic Design X

Geomagic — это решение премиум-класса для превращения данных 3D-сканирования в параметрические CAD-модели. Точная реконструкция гарантируется трассировкой контуров на основе различных сечений сетки. Выделение кистью позволяет включать и исключать определенные области для различных этапов процесса реконструкции. Он также предлагает мощную функцию Autosurface, которая снимает часть рутинной работы с инженеров.

Более того, пользовательский интерфейс кажется знакомым, так как он напоминает SolidWorks. Фактически, инструмент «Live Transfer» позволяет дизайнерам экспортировать дерево истории в специализированную среду CAD-моделирования, такую как NX, Creo, Inventor, Pro/Engineer и SolidWorks.

С помощью продвинутых инструментов реконструкции поверхностей Geomagic DesignX может справляться со сложными обратно-инженерными проектами, такими как этот отсканированный турбокомпрессорный импеллер.

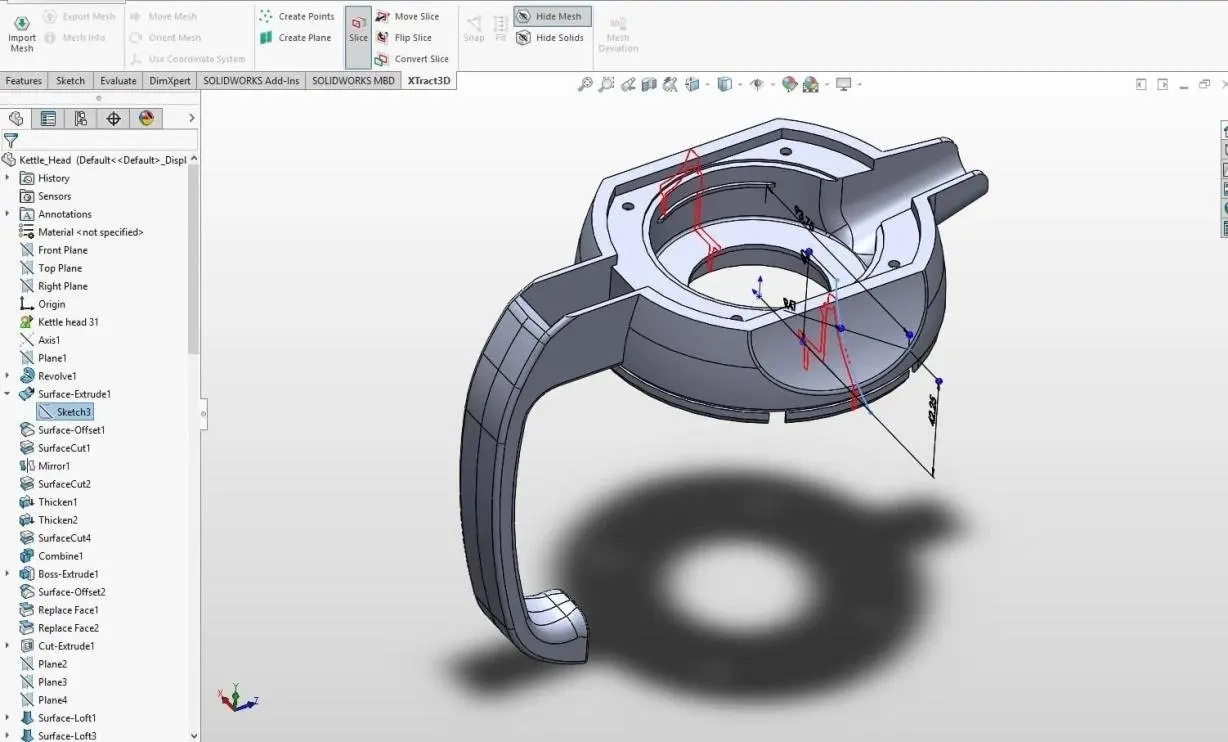

Xtract3D

Для дизайнеров и инженеров, которые предпочитают держать работы по обратному инжинирингу в среде SolidWorks, Xtract3D является важным плагином. Он позволяет напрямую импортировать полигональные модели или данные облака точек, но, поскольку он в основном ориентирован на более простую геометрию, это более легкая альтернатива более мощным пакетам для обратного инжиниринга.

Тем не менее, его инструменты заслуживают похвалы. Xtract3D предоставляет пользователю мощные инструменты для создания сечений, подгонки эскизов и привязки. Это позволяет дизайнерам обводить прямо поверх 2D-сечений данных 3D-сканирования для легкого создания параметрических моделей.

*Xtract3D для SolidWorks предлагает достаточно функционала для репликации потребительских товаров, таких как эта крышка чайника, на основе данных 3D-сканирования.*

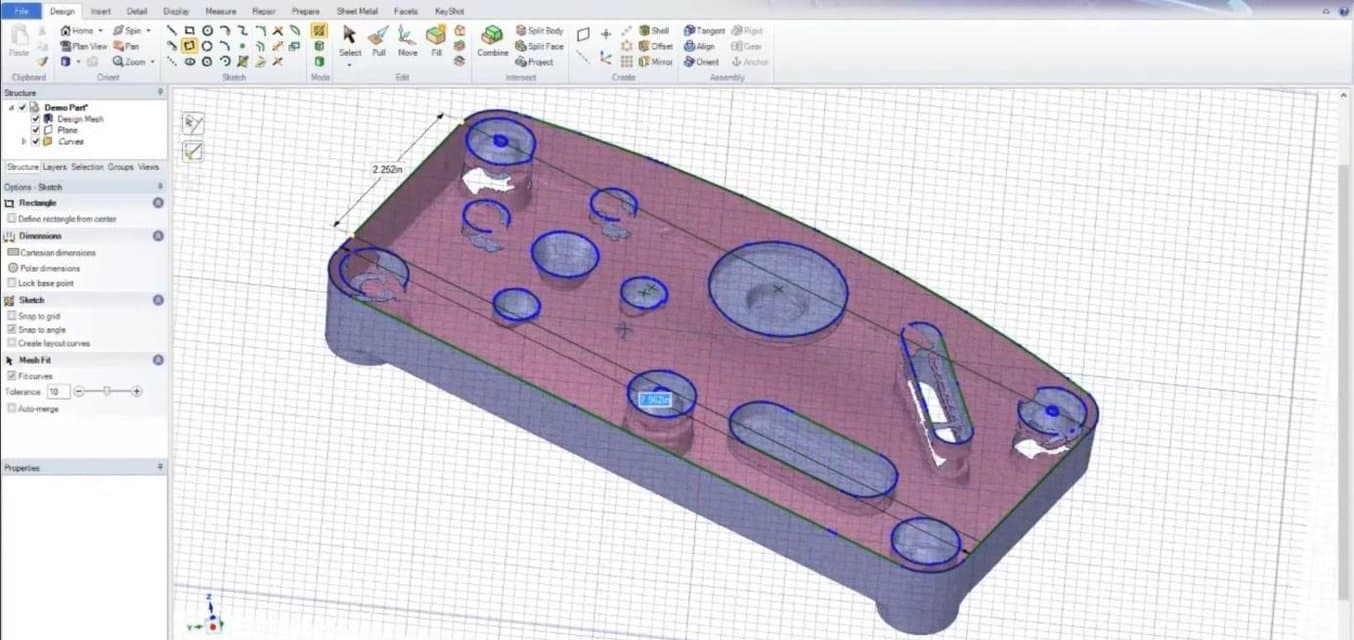

Ansys SpaceClaim

SpaceClaim — известный и инновационный CAD-пакет с продвинутыми возможностями обратного инжиниринга. Это предпочтительное решение для дизайнеров, работающих с прямой моделью (direct modeling), которые ценят свободу и скорость выше сложностей строгого определения геометрии в параметрических средах на основе дерева истории.

Такие умные функции, как распознавание элементов, Skin Surface и манипуляции push/pull, — вот что выделяет SpaceClaim на фоне других, когда речь идет об оптимизации рабочего процесса обратного инжиниринга. В процессе реконструкции программное обеспечение автоматически обнаруживает желаемые операции моделирования и дает предложения по оптимальному перемоделированию для достижения высокоточных результатов.

Более того, работая с SpaceClaim, инженеры могут легко связать свою модель с другими модулями Ansys, такими как модули для CFD или механического моделирования.

SpaceClaim автоматически распознает элементы и привязывает новую геометрию к исходной сетке для быстрого и точного перемоделирования.

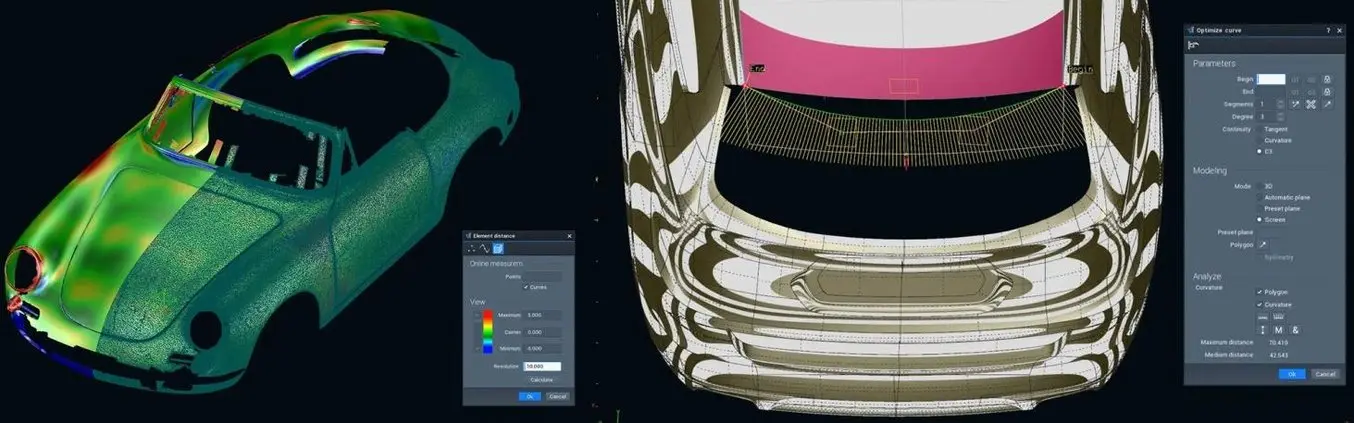

Tebis Reverser

Tebis предлагает специализированную среду для обратного инжиниринга автомобильным дизайнерам. Она была разработана совместно с BMW Design Group для облегчения рабочего процесса Clay-to-CAD. Таким образом, дизайнеры могут продвинуться дальше в ручном процессе проектирования перед переходом в 3D.

Пакет программного обеспечения Reverser анализирует данные полигональной модели и позволяет дизайнерам создать каркасную структуру, которая затем используется для генерации отдельных поверхностей. Затем эти поверхности анализируются и сглаживаются до качества класса А в соответствии с отраслевым стандартом.

Помимо множества параметров ручного управления, поверхности могут автоматически рассчитываться, а переходы контролироваться в мельчайших деталях, без необходимости глубокой экспертизы со стороны пользователя. Ассоциативная технология поверхностей сохраняет связь между сеткой и сгенерированными поверхностями, чтобы обеспечить тангенциально постоянные переходы и плавные прогрессии поверхностей.

*Tebis Reverser — надежное решение для создания высококачественных поверхностных моделей из 3D-сканов автомобилей.*

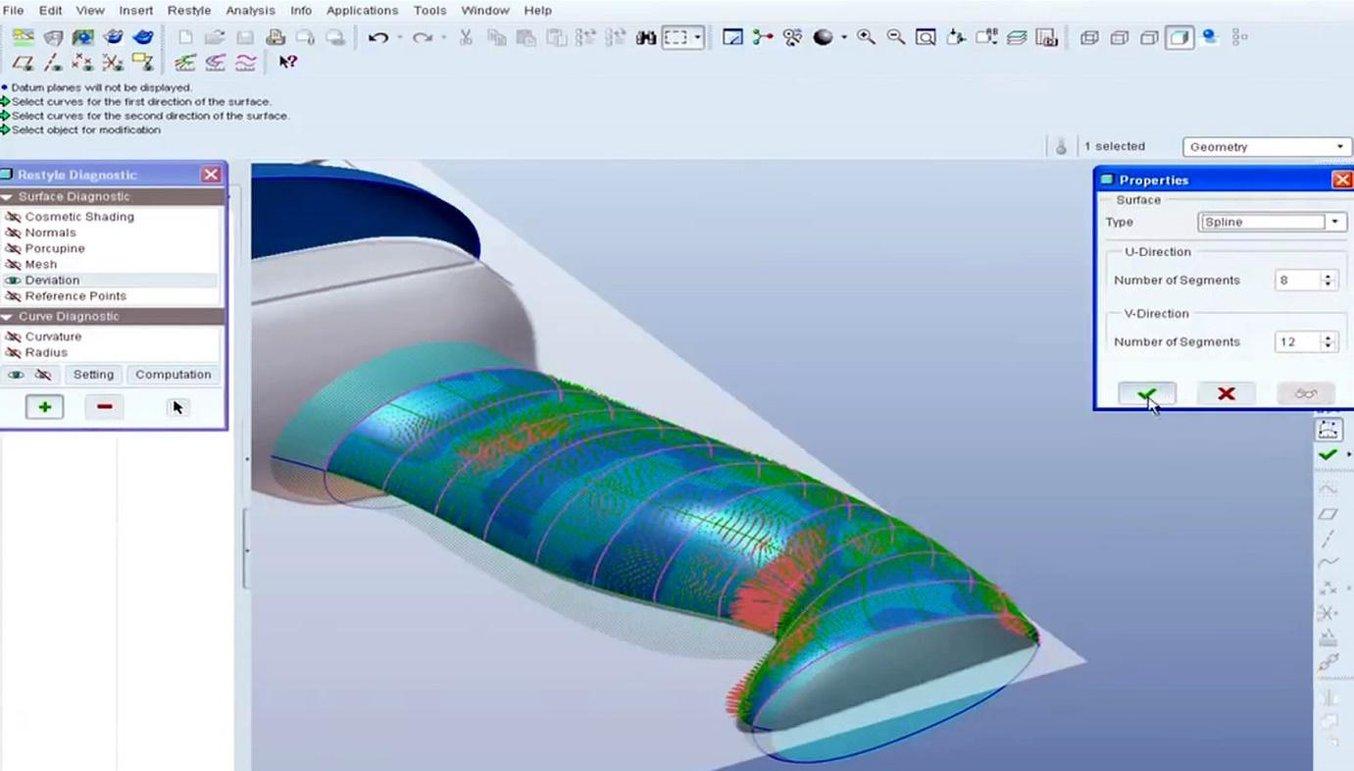

PTC Creo

Creo — это параметрический пакет моделирования, подходящий для работы со сборками из более чем 1000 деталей. Он набирает популярность в секторе потребительских товаров и мобильности и был принят такими отраслевыми гигантами, как Aston Martin, John Deere, Volkswagen, Toyota и Amazon.

Профессиональные инженеры выиграют от инвестиций в пакет Advanced Plus, который включает продвинутое поверхностное моделирование, слайсер для 3D-печати, GD&T, проектирование пресс-форм и моделирование.

PTC также выпустила расширение для обратного инжиниринга как для Pro/Engineer, так и для его профессиональной версии, Creo. После импорта данных облака точек и создания фасетной сетки ее можно очистить, а элементы моделирования автоматически извлечь с помощью функции Restyle. Creo затем предлагает мощные инструменты синтеза и анализа для построения высокоточных моделей с непрерывной кривизной.

Расширение для обратного инжиниринга для Creo и Pro Engineer предлагает продвинутые инструменты для профессиональных и точных результатов.

VXElements

Набор VXElements от Creaform предлагает коллекцию модулей для рабочего процесса scan-to-CAD. Наиболее примечательно программное обеспечение VXModel, которое действует как виртуальный помощник для превращения исходных данных полигональной модели в высококачественную твердотельную модель.

Основные моменты программы — инструменты автоматического и ручного создания поверхностей, функционал очистки сетки, привязка, булевы операции и возможность извлечения и редактирования границ и сечений. VXModel также имеет функцию экспорта для 3D-печати и предоставляет возможность напрямую передавать модели обратного инжиниринга в Inventor, SolidWorks и SolidEdge для дальнейшей обработки.

VXModel предлагает широкий арсенал инструментов для обратного инжиниринга.

3D-принтеры для обратного инжиниринга

Благодаря 3D-печати деталей, полученных в результате обратного инжиниринга, дизайнеры глубоко понимают все особенности и параметры, определяющие успех их творения. Более того, это позволяет им проходить быстрые циклы улучшений и даже печатать детали конечного использования.

Стереолитографические (SLA) 3D-принтеры используют лазер для отверждения жидкой смолы в твердый пластик в процессе, называемом фотополимеризацией. Детали SLA имеют самое высокое разрешение и точность, самые четкие детали и самую гладкую поверхность из всех технологий пластиковой 3D-печати, а также предлагают самый широкий спектр материалов.

SLA — отличный вариант для высокодетализированных прототипов, требующих жестких допусков и гладких поверхностей, таких как формы, мастер-модели и функциональные детали. SLA широко используется в различных отраслях: от машиностроения и промышленного дизайна до производства, стоматологии, ювелирного дела, макетирования и образования.

Настольные SLA 3D-принтеры, такие как Formlabs Form 3+, предлагают мощное, но доступное решение для большинства проектов обратного инжиниринга, в то время как крупноформатные принтеры, такие как Formlabs Form 3L, могут поддерживать даже самые крупные проекты.

*Настольные SLA 3D-принтеры идеально подходят для превращения обратно-инженерных проектов в физические детали.*

Селективное лазерное спекание (SLS) — самая распространенная аддитивная технология для промышленного применения, которой доверяют инженеры и производители в различных отраслях благодаря ее способности производить прочные функциональные детали.

SLS 3D-принтеры используют мощный лазер для сплавления мелких частиц полимерного порошка. Несплавленный порошок поддерживает деталь во время печати и устраняет необходимость в специальных опорных структурах. Это делает SLS идеальным для сложной геометрии, включая внутренние элементы, подрезы, тонкие стенки и отрицательные элементы. Детали, изготовленные с помощью SLS, обладают отличными механическими характеристиками, а их прочность сравнима с прочностью литых под давлением деталей.

Сочетание низкой стоимости детали, высокой производительности и проверенных материалов делает SLS-принтеры, такие как серия Fuse от Formlabs, популярным выбором среди инженеров для функционального прототипирования и экономичной альтернативой литью под давлением для мелкосерийного или переходного производства.

*SLS 3D-принтеры идеально подходят для обратного инжиниринга сложной геометрии.*

Примеры из практики: обратный инжиниринг с 3D-сканированием и 3D-печатью

Обратный инжиниринг имеет множество применений. Давайте рассмотрим несколько реальных примеров, где весь рабочий процесс от 3D-сканирования до 3D-печати использовался для создания пользовательских деталей, запасных частей, вторичных продуктов и многого другого.

Для отраслевого гиганта в области автомобильных запчастей, Dorman Products, обратный инжиниринг является основой их бизнес-модели. Dorman анализирует отказы деталей OEM, проводит обратный инжиниринг продукта, в некоторых случаях полностью переосмысливая и улучшая дизайн. Они часто ищут оригинальную деталь, иногда покупая целые автомобили, чтобы полностью понять всю систему автомобиля и проверить улучшенный дизайн.

*Dorman Products использует SLA 3D-принтеры Formlabs для производства прототипов своих вторичных продуктов.*

Инженеры STS Technical Group использовали 3D-сканер Creaform и программное обеспечение VX Elements для создания индивидуального захвата для робота pick-and-place, чтобы улучшить совместимость с конкретной топливной форсункой. Результаты оказались намного лучше, чем у самого коммерческого продукта.

*Команда STS Technical Group использовала SLA 3D-печать для производства пользовательских роботизированных захватов.*

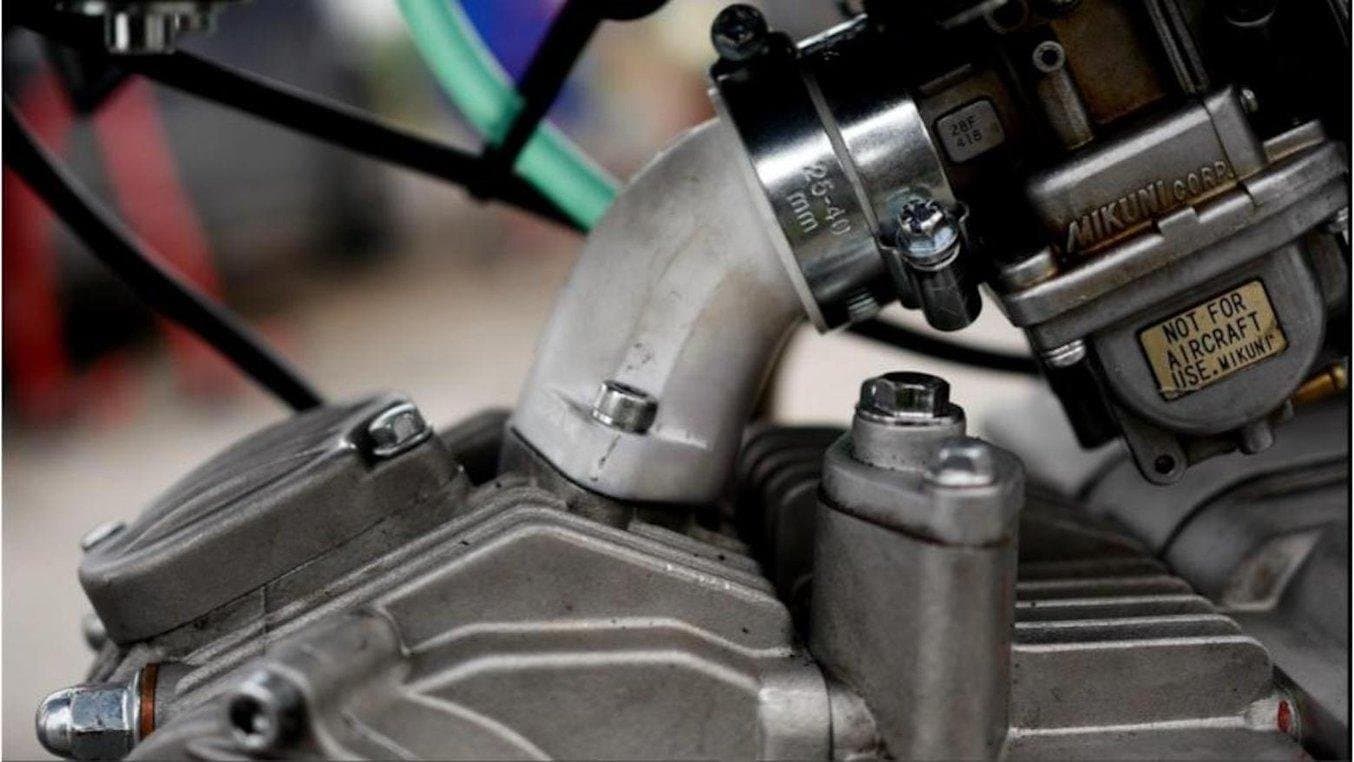

В другом проекте команда Help3D разработала индивидуальный впускной коллектор для гоночного мотоцикла. Они использовали 3D-сканирование для создания точной модели четырехтактного двигателя и окружающей сборки, а затем применили Fusion 360 для обратного инжиниринга дизайна. Герметичный результат был напечатан на SLA-принтере Formlabs с использованием Rigid 10K Resin и обеспечил увеличение выходной мощности на 10%.

Обратно-инженерный коллектор был напечатан с использованием термостойкого материала.

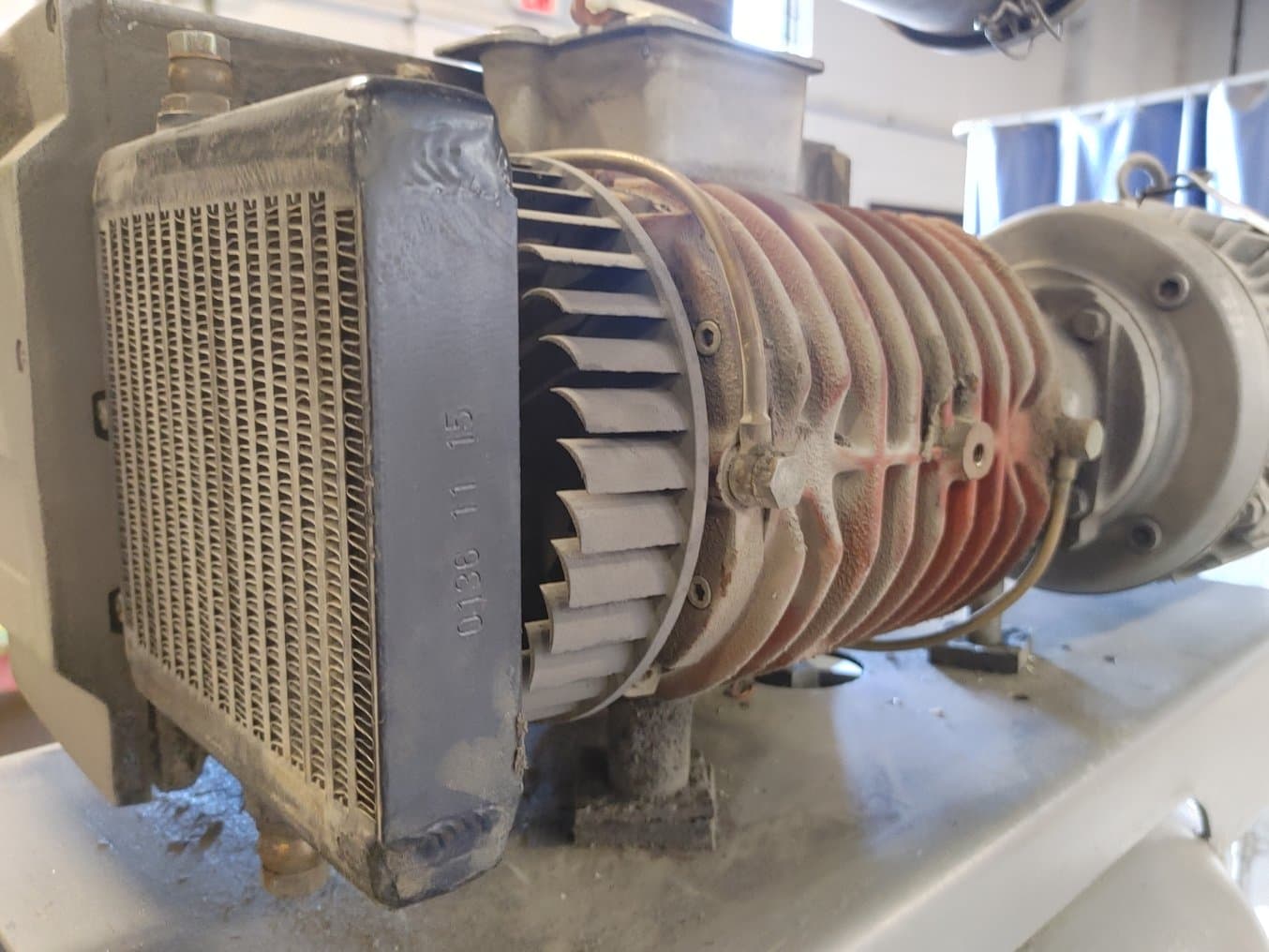

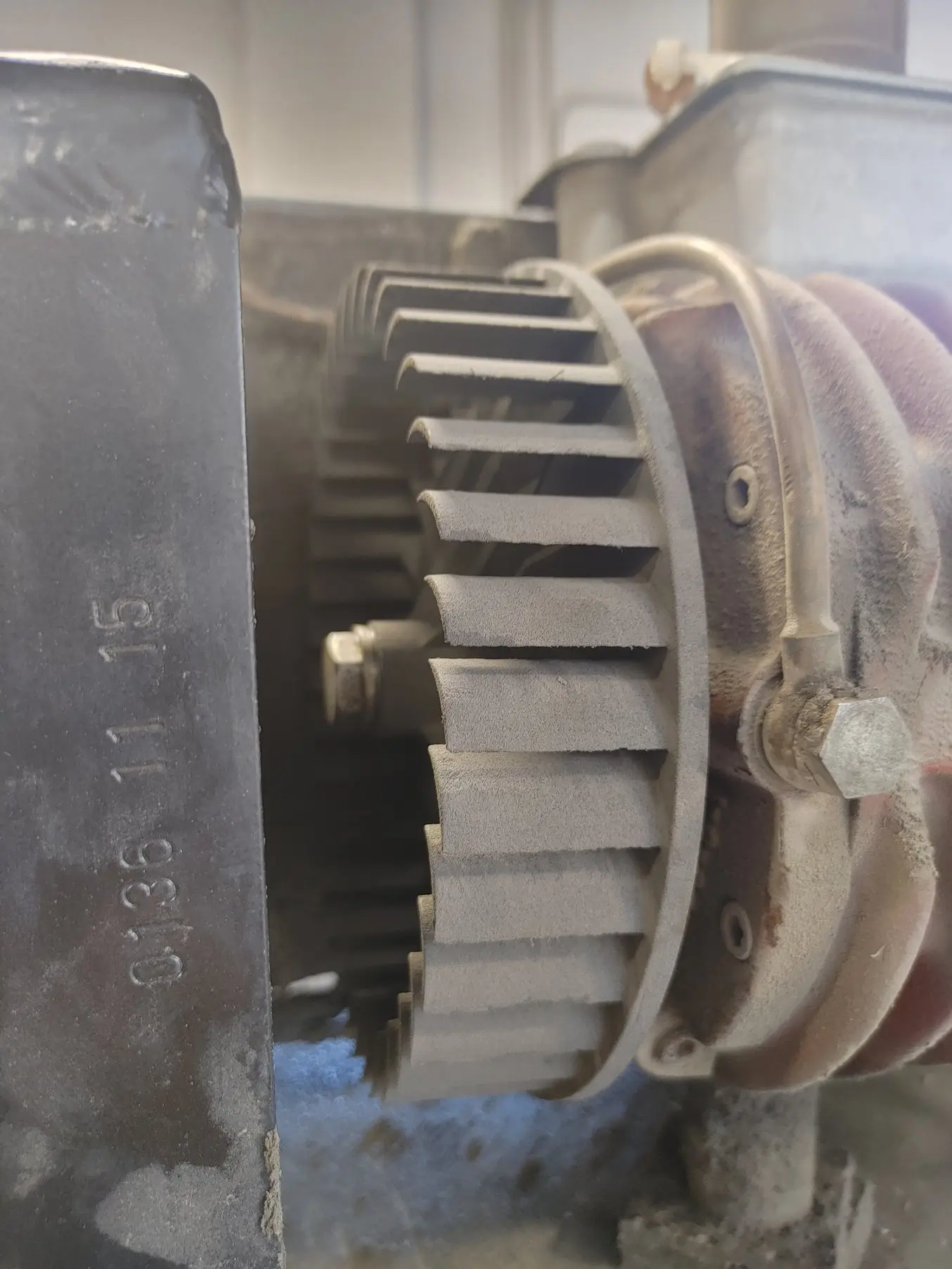

Возможности обратного инжиниринга также пригодились для создания запасных частей для промышленного производственного оборудования. В одном случае компания Productive Plastics смогла провести обратный инжиниринг импеллера для термоформовочной машины. Они напечатали на SLS-принтере серии Fuse прочную заменяющую деталь, которая использовалась в качестве временного решения, позволив компании избежать простоев.

Крупный план и общий вид напечатанного импеллера, идеально вписывающегося в вакуумный насос промышленной термоформовочной машины.

Начните работу с обратным инжинирингом

Оборудованные лишь штангенциркулем, карандашом и ватманом, инженеры прошлого выполняли обратный инжиниринг даже простой детали как монументальную задачу. К счастью, эти дни позади. Современные специалисты обладают впечатляющим арсеналом инструментов для выполнения внушающих трепет задач.

Как мы узнали, современный процесс обратного инжиниринга начинается с создания высококачественного 3D-скана. Затем данные преобразуются в каркасную модель, которая используется для поверхностного перемоделирования в передовой CAD-среде, где дизайнеры и инженеры могут дорабатывать и улучшать деталь до совершенства.

Это особенно полезно, если инженерам приходится работать с объектами органической формы, дорогими в получении, не имеющими цифрового представления, нуждающимися в доработке, ремонте или требующими запасных, вторичных или заменяемых деталей. Имея выдающиеся навыки обратного инжиниринга, дизайнеры также могут критически анализировать существующие решения, не изобретая велосипед.

Во всех этих случаях передовые SLS и SLA 3D-принтеры, такие как серия Fuse и Form 3+, доказали свою революционную ценность, обеспечивая профессиональное качество прототипов и деталей конечного использования в тот же день, позволяя компаниям во всех отраслях ускорить разработку продуктов и стимулировать новые инновации.

}})

}})

}})

}})

}})

}})

}})