Руководство по оснастке для механической обработки: Зажимные приспособления и кондукторы для фрезерных, ЧПУ станков

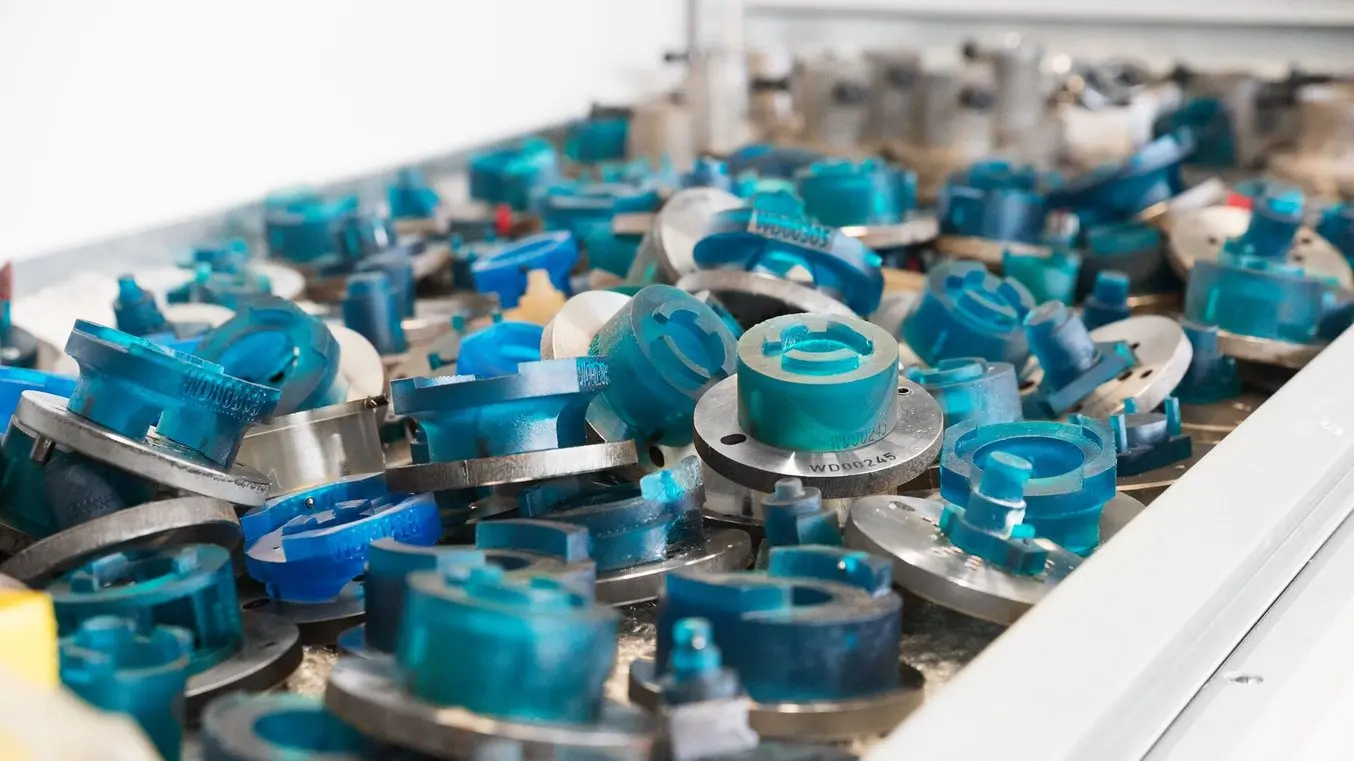

Селективное лазерное спекание (СЛС, Selective Laser Sintering - SLS) 3D-печать является идеальным решением для создания доступных расходных деталей по требованию, таких как эти коллетные вкладыши (collet pads), которые выступают в качестве связующего звена между постоянно меняющимися изделиями и токарным станком с ЧПУ.

Оснастка и кондукторы для механической обработки — это инструменты, используемые в субтрактивных процессах, таких как обработка на станках с ЧПУ (CNC), для обеспечения точного выравнивания и безопасности. В то время как оснастка для механической обработки — это зажимные приспособления, которые удерживают заготовку из металла или другого материала неподвижно во время процесса фрезерования или токарной обработки на станке с ЧПУ, кондукторы для механической обработки обеспечивают направление для самого режущего или фрезерного инструмента и могут перемещаться вместе с инструментом, сохраняя его точное движение по заданной траектории. Кондукторы чаще встречаются в небольших мастерских, которые могут не иметь сложного, высокотехнологичного производства на станках с ЧПУ и выполняют фрезерование или токарную обработку вручную — фрезерный кондуктор действует как отказоустойчивый элемент и защищает от человеческой ошибки.

Эти инструменты, традиционно изготовленные из металла, дерева или пластика, используются ежедневно для миллионов деталей, производимых с помощью субтрактивных процессов, таких как фрезерование или токарная обработка на ЧПУ, и оказывают огромное влияние на эффективность производственного процесса. Благодаря новым технологиям, таким как 3D-печать и компьютерное проектирование (САПР, CAD), оснастка и кондукторы для механической обработки могут быть улучшены с точки зрения стоимости, кастомизации, отходов материала и многого другого.

Введение в оснастку и кондукторы для механической обработки

Что такое механическая обработка?

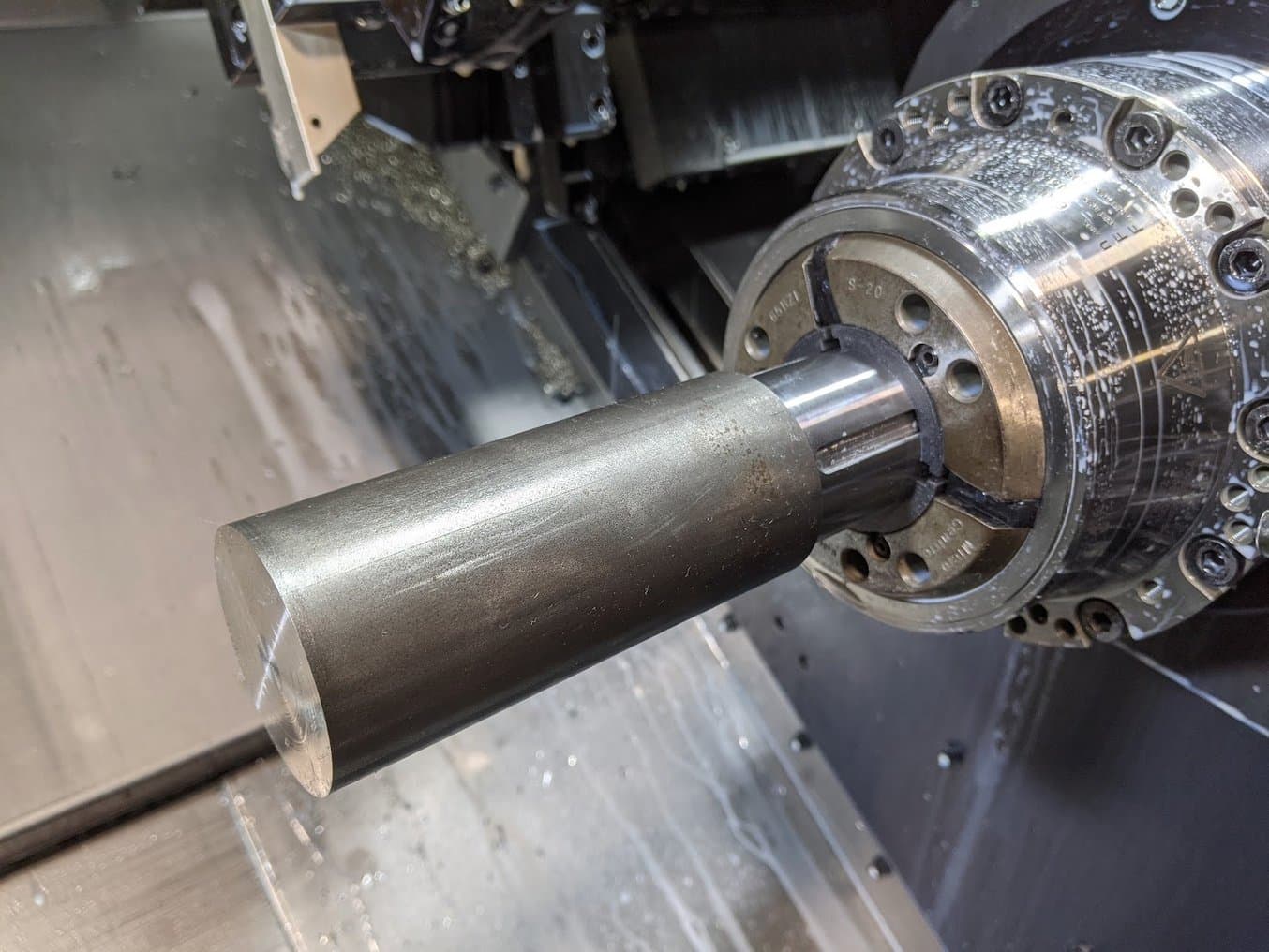

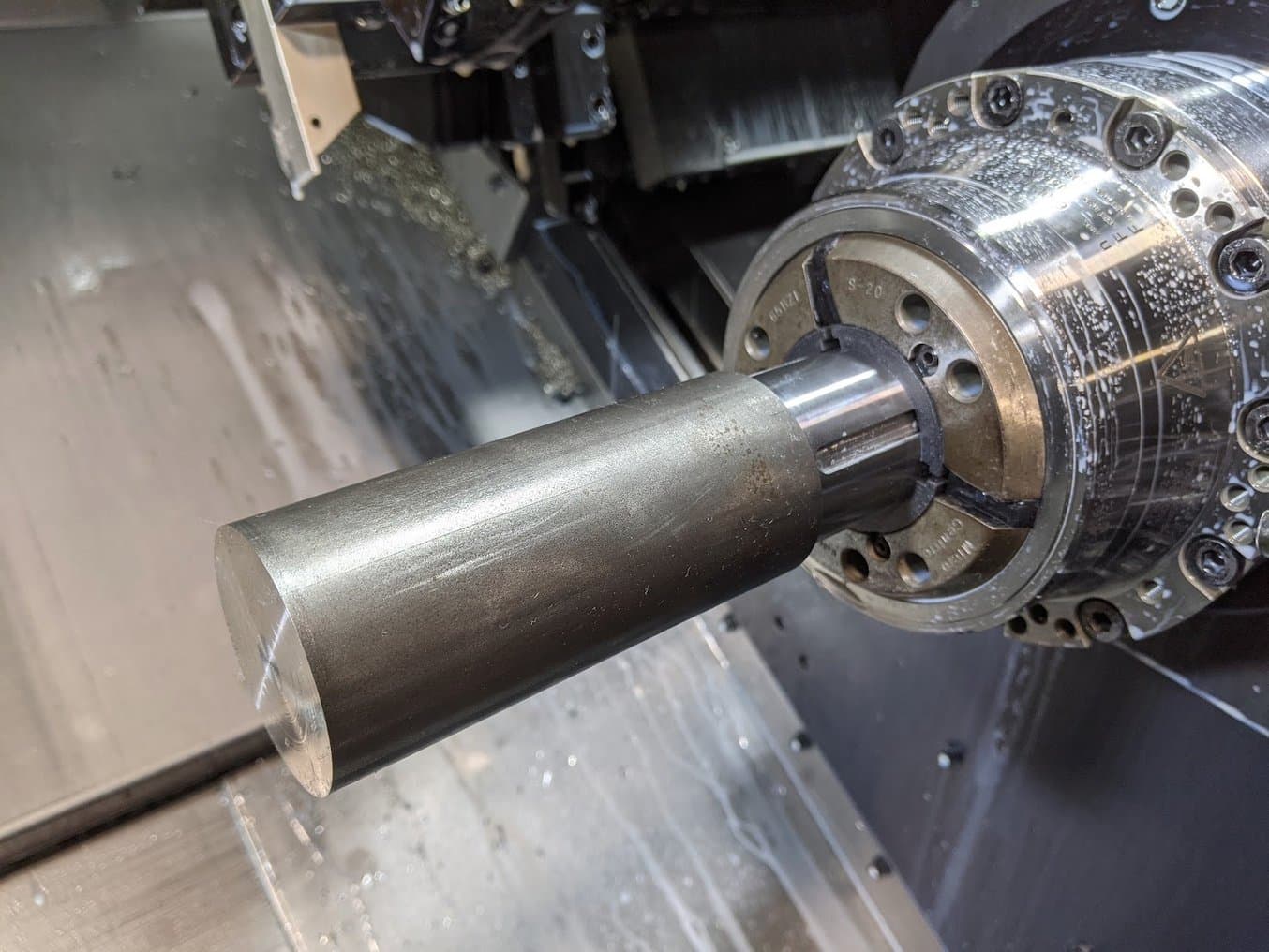

На изображенном выше процессе токарной обработки на ЧПУ используется токарный станок для вращения латунной цилиндрической заготовки, в то время как инструмент движется линейно. Используемая оснастка для механической обработки — это серебристые блоки слева, выполняющие функцию зажимных приспособлений.

Механическая обработка относится к любому субтрактивному процессу, при котором материал удаляется с большой детали для получения желаемой формы. Механическая обработка была основным способом создания отдельных, четко выраженных конструкций из сырья, такого как дерево, металл, керамика и другие материалы, на протяжении сотен лет, хотя «механическая обработка» обычно относится к индустриальной версии, в то время как более ранние методы были в основном ручной резьбой. Существует множество различных типов механической обработки, определяемых тем, как и с помощью какого инструмента материал удаляется.

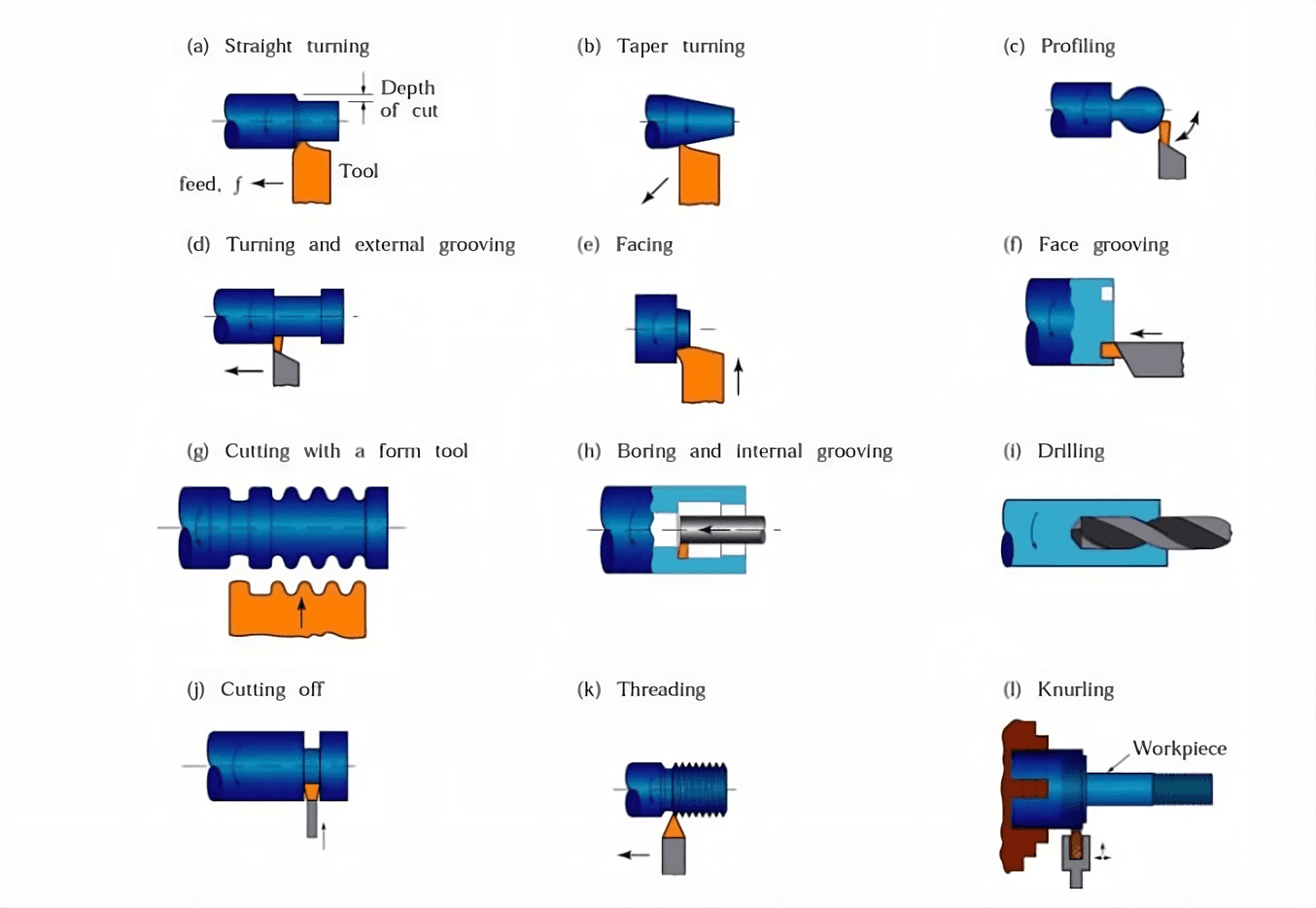

Основные типы операций механической обработки

Это лишь некоторые из типов и подкатегорий операций механической обработки — каждый тип обработки может определяться способом удаления материала, типом используемого инструмента, способом вращения детали или инструмента и так далее.

-

Фрезерование (Milling): Включает использование высокоскоростных вращающихся режущих инструментов. Во время фрезерной операции материалы изделия остаются неподвижными, режущий инструмент движется вокруг них, снимая материал, чтобы получить желаемую форму.

-

Токарная обработка (Turning): Этот метод использует неподвижный инструмент, который удаляет материал при соприкосновении с быстро вращающейся заготовкой. Оснастка для токарной обработки на ЧПУ должна быть способна очень прочно и надежно удерживать заготовку во время этого высокоскоростного вращения.

-

Сверление (Drilling): Самый распространенный метод механической обработки, сверление создает маленькие отверстия (меньшие, чем при растачивании) и может выполняться на станке или вручную с помощью ручной дрели, встречающейся в повседневном обиходе.

-

Растачивание (Boring): Часто воспринимаемое как метод копания ям в земле, растачивание — это также техника, используемая для создания полых цилиндрических деталей, таких как стволы орудий.

-

Протягивание (Broaching): Протяжка или протяжной инструмент имеет серию «зубьев», которые удаляют материал с детали для создания формы, и является основным методом механической обработки для создания шестеренок. Линейное протягивание перемещает протяжку через материал, в то время как ротационное протягивание вращает и инструмент, и заготовку вместе — что требует использования оснастки для удержания заготовки на месте.

-

Шлифование (Grinding): Этот метод обычно используется как финишный метод, а не основной способ удаления большого количества материала, и часто применяется как вторичный процесс для очистки поверхности обработанной детали.

-

Развертывание (Reaming): Используется для увеличения отверстий, сделанных сверлением, развертывание использует многолезвийный инструмент для удаления материала из просверленных отверстий.

-

Строгание (Planing): Подобно созданию досок из дерева, строгание включает неподвижный инструмент и заготовку, перемещаемую поперек него для удаления материала в желаемой геометрии. Строгание хорошо создает плоские, гладкие поверхности или также может использоваться для создания ласточкиных хвостов (dovetail joints), а также изогнутых или вогнутых поверхностей.

-

Пиление (Sawing): Пиление — это хорошо понятный метод механической обработки, который использование инструмента с зубчатым или зазубренным краем для разделения или отделения заготовки на несколько частей.

-

Гидроабразивная резка (Waterjet cutting): Гидроабразивная резка — это тип механической обработки, который использует струи воды под высоким давлением для разделения материала или удаления материала с заготовки.

-

Методы обработки прожиганием (Burning machining methods): Эти методы механической обработки (например, plasma cutter (плазменный резак), laser cutter (лазерный резак), oxy-fuel cutting (кислородно-топливная резка)) используются в высокоточных applications для разделения материала с использованием высококонцентрированного количества тепла.

Поддержка процесса механической обработки: Оснастка и кондукторы

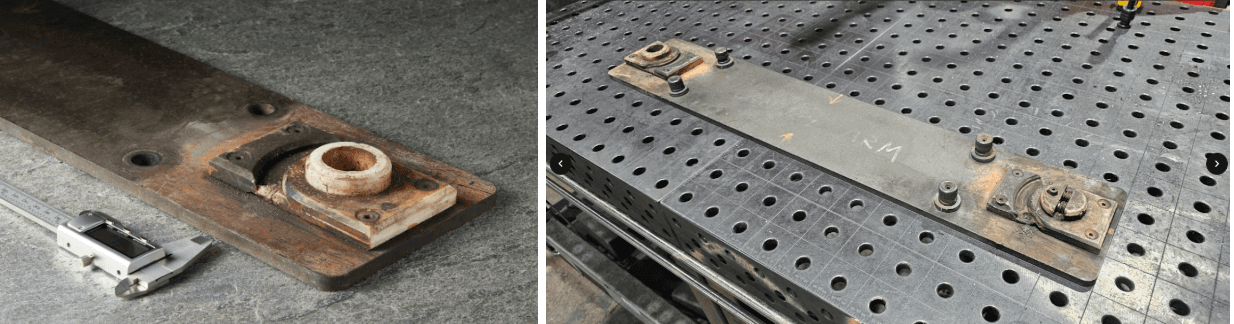

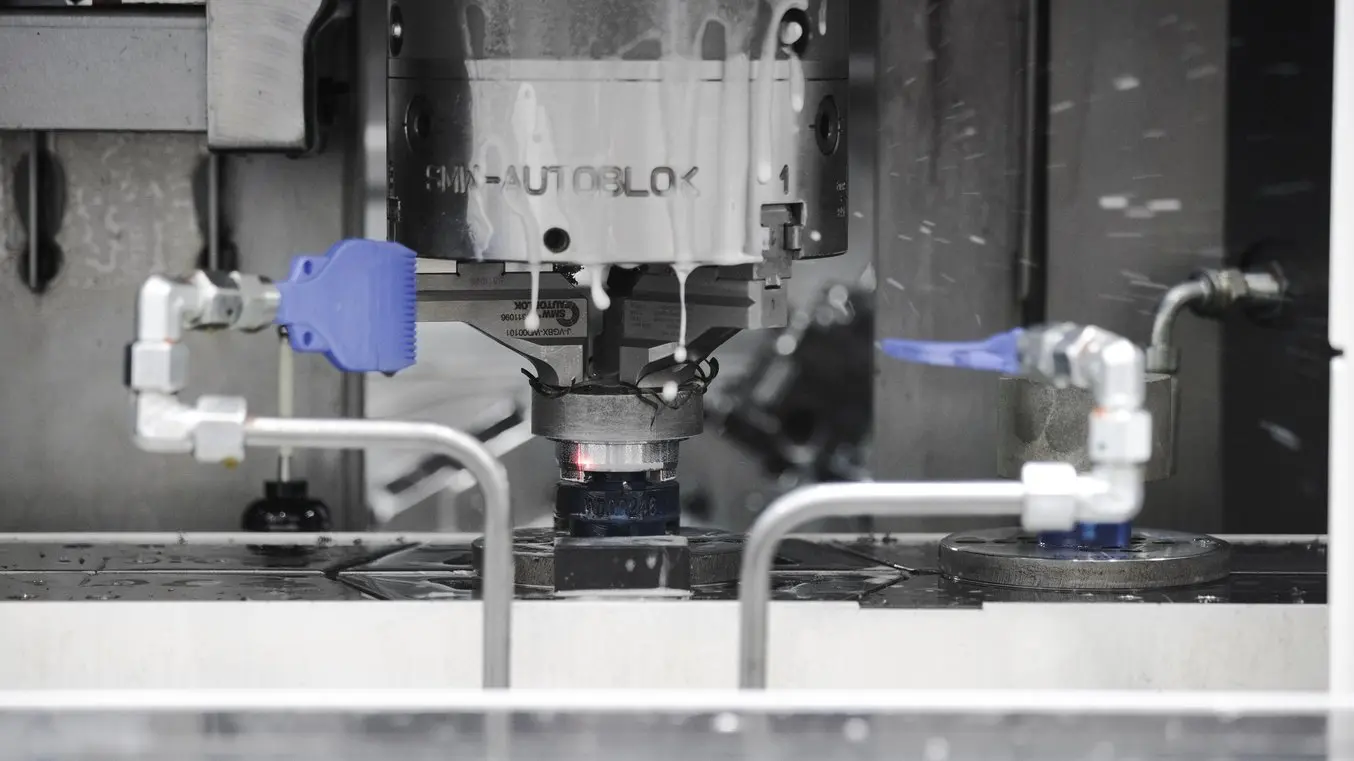

Эта автомобильная деталь (серебристая деталь, в центре) фрезеруется, удерживается на месте двухкомпонентной оснасткой (two-part fixture) (темно-серые компоненты, слева и справа).

Чтобы сделать возможным точное, последовательное удаление материала, вам нужна оснастка и кондукторы для механической обработки. Эти направляющие или зажимные инструменты обеспечивают стабильность во время процесса механической обработки и создают единообразие и взаимозаменяемость для производимых деталей. Эта оснастка снижает влияние человеческой ошибки и помогает стандартизировать процесс, которым можно управлять, измерять и повторять.

Кондукторы и оснастка для механической обработки обеспечивают правильную фиксацию, угловое расположение и направление заготовок и инструментов для обработки. Эти вспомогательные средства производства имеют разные названия в зависимости от типа процесса механической обработки и способа приложения силы или удержания деталей, но их основная функция — облегчать процесс механической обработки, воздействуя либо на заготовку, либо на сам инструмент.

Они могут быть серийного производства или изготовлены на заказ и их можно изготавливать с помощью ручных или цифровых процессов и из многих материалов. Достижения оснастки и кондукторов для механической обработки могут иметь непропорционально большое влияние на успех, точность и стабильность процессов механической обработки.

Важность точности в механической обработке

Механическая обработка используется для создания высокоточных деталей, используемых в промышленных условиях, и эти детали часто изготавливаются из материалов, таких как металл, которые трудно или дорого точно формовать другими способами (например, литьем или формованием).

Кроме того, механическая обработка производит детали индивидуально и генерирует отходы из материала, удаленного во время процесса. Эти характеристики делают ее менее подходящей для массового производства. Следовательно, люди выбирают механическую обработку из-за специфических требований к точности.

Эта точность частично обеспечивается оснасткой и кондукторами, такими как фрезерные кондукторы, зажимные приспособления для ЧПУ (CNC) или сверлильная оснастка, используемые во время процесса. Эта оснастка чрезвычайно важна для общей точности — они должны быть точными, сохранять свою форму (без ползучести) и часто быть адаптированными для каждого изделия и каждого станка.

Различные типы кондукторов и оснастки для механической обработки

*шпиндель токарного станка с чпу с напечатанными на 3d-принтере по sls технологи вспомогательными средствами производства напечатанные на 3d-принтере коллетные вкладыши*

Требуются индивидуальные коллетные вкладыши, чтобы надежно удерживать металлическую деталь внутри шпинделя для каждой детали в производственной партии.

В производстве распространена поговорка, чтобы сделать что-то одно, нужно сначала сделать четыре «чего-то» другого, просто чтобы начать, и это верно для оснастки и кондукторов для механической обработки.

Классификация по материалу или процессу изготовления

Оснастка для механической обработки обычно изготавливается из металла; традиционно ее обрабатывают на станках ЧПУ (CMC) или фрезеруют из стали или алюминия, и она невероятно точна и прочна. Некоторые из них отливаются, но это требует, чтобы инструмент для литья также был обработан, и часто объем производства оснастки слишком мал, чтобы быть рентабельным для литья. Изготовление оснастки с использованием этих традиционных производственных процессов могло добавить недели времени выполнения заказа, прежде чем фактическое производство может начаться. Изготовление оснастки по требованию могло осуществляться из дерева, но такие приспособления часто были громоздкими и легко повреждались, что приводило к плохой точности конечной детали.

3D-печать стала альтернативой для изготовления растущего спектра оснастки для механической обработки. Доступность прочных, долговечных и термостойких материалов, принтеров в разных ценовых категориях и высокоточных технологий 3D-печати открыла новые возможности для механических цехов создавать индивидуальные, надежные приспособления, которые приводят к высокоточным операциям механической обработки. Полимерная 3D-печатная оснастка часто может заменить металлическую, и технология позволяет создавать оснастку, которая может выполнять более сложные действия с меньшим количеством материала и большей точностью.

Классификация по применению или функции

Оснастку для механической обработки можно классифицировать по типу операции, для которой она используется, источнику питания или ее функции и способу приложения давления. Следующие типы оснастки для механической обработки классифицируются на основе технологического процесса, для которого они используются.

-

Фрезерная оснастка или фрезерные кондукторы (Milling fixtures or milling jigs): Поворотные столы, тиски, плиты, Т-образные пазы и делительные головки являются распространенными типами фрезерной оснастки — эти компоненты крепят блок материала к фрезерному столу, чтобы деталь надежно удерживалась, фрезерный резец движется вокруг нее, удаляя материал с ее поверхности.

-

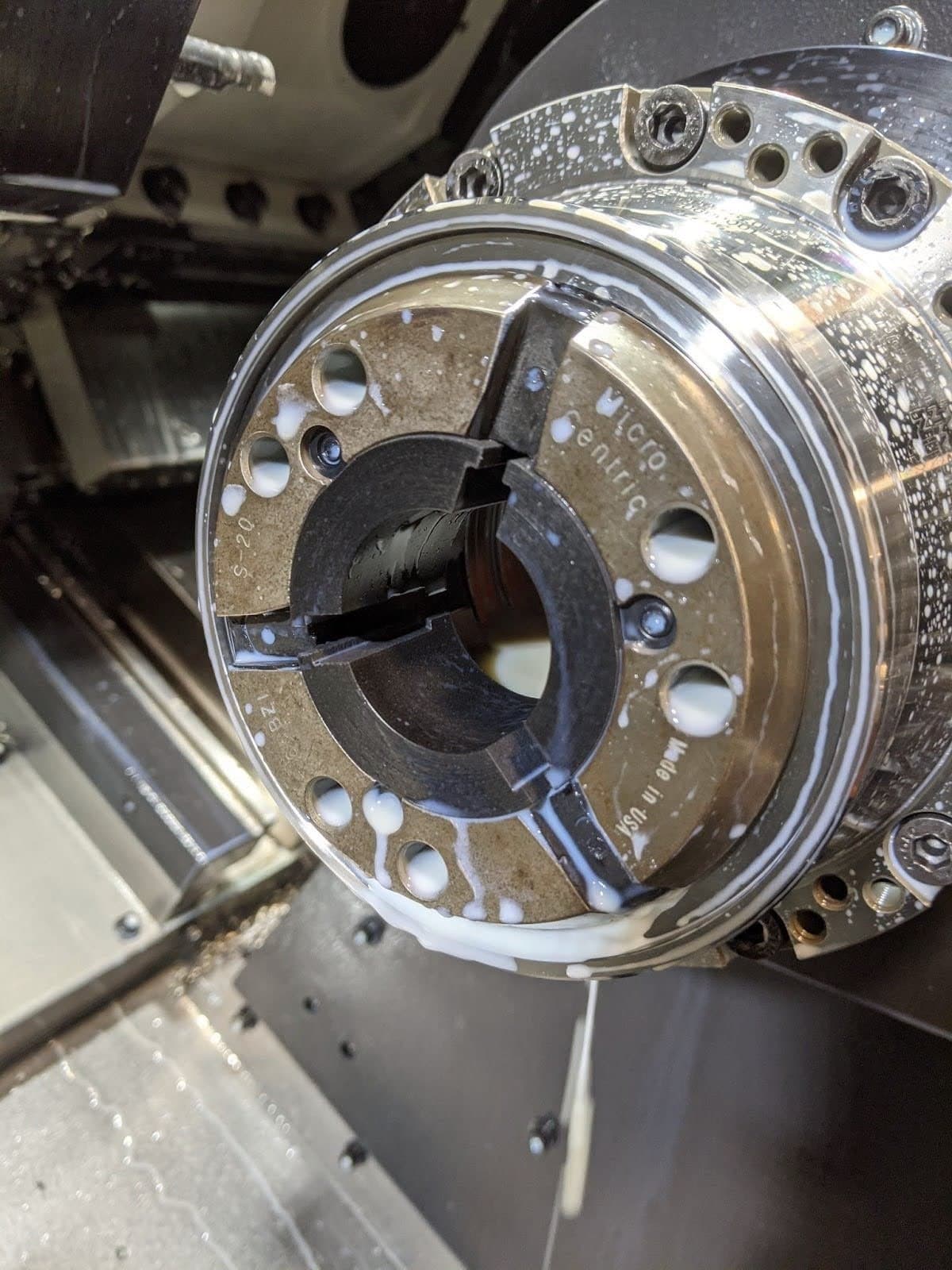

Токарная оснастка (Turning fixtures): во время процесса токарной обработки токарная оснастка плотно удерживает заготовку на высокоскоростном вращающемся рычаге станка. Режущий инструмент остается неподвижным, удаляя материал в месте контакта с вращающейся заготовкой. Оснастка, используемая в процессах токарной обработки: планшайба (faceplate), цанга (collet), патрон (chuck) и оправки (mandrel fixtures).

-

Шлифовальная оснастка (Grinding fixtures): Компоненты, которые удерживают заготовку на месте, ее поверхность шлифуется, — это бесцентровые, магнитные патроны и синусные линейки.

-

Сверлильная оснастка (Drilling fixtures): Как и сам сверлильный инструмент, сверлильная оснастка часто используется в домашних хозяйствах для проектов, таких как изготовление мебели, и в зависимости от их отношения к сверлильному инструменту и материалу, может быть оснасткой, которая фиксирует материал, или кондукторами, которые направляют сверло под правильным углом и в правильном направлении.

-

Растачивание (Boring): во время операций растачивания либо расточные стержни, либо расточные головки помогают направлять расточный инструмент или резец в правильном направлении и с правильным усилием.

Другие классификации оснастки для механической обработки могут быть по источнику питания: гидравлические, пневматические, электрические, ручные, вакуумные или магнитные. Или они могут быть классифицированы по способу крепления деталей: тиски сжимают детали снаружи, кондукторы направляют режущий инструмент по определенному шаблону, а угловая оснастка используется в операциях фрезерования на ЧПУ для поддержания точного угла приложения силы инструментом.

Оснастка и кондукторы для других применений в металлообработке

сварочный кондуктор

Прямой кондуктор (straight arm jig) состоит из двух небольших деталей, напечатанных на 3D-принтере, смонтированных на стальной пластине. Геометрия сложная с органическими формами, которые было бы сложно обработать механически, и команде нужен был инструмент за один день. После выполнения около 2000 сварных швов с этим кондуктором он все еще функционален, хотя некоторые сварочные капли случайно попали на кондуктор, оставив некоторые следы.

Хотя сварка не является субтрактивным процессом металлообработки, таким как токарная обработка, фрезерование или механическая обработка на ЧПУ, это еще одно применение, в котором оснастка и кондукторы, часто напечатанные на 3D-принтере, доказали свою огромную пользу в сокращении отходов, снижении затрат и оптимизации операций. Сварочные кондукторы могут использоваться для проверки посадки, для надежного удержания деталей, для направления сварочного робота и для многих других частей процесса. Преимущества те же, что и у оснастки для ЧПУ, фрезерных кондукторов и других: более точные, повторяемые, правильные процессы металлообработки возможны с хорошими вспомогательными средствами производства.

3D-печать как альтернатива для проектирования индивидуальной оснастки

Как и во многих отраслях и применениях, 3D-печать открывает возможности для создания лучших, более доступных кондукторов и оснастки для механической обработки. 3D-печать обеспечивает более быструю iteration (итерацию), более тщательную разработку продукта, superior (превосходные) процессы проектирования и недорогие методы изготовления для штучных или малосерийных кондукторов и оснастки. Лучшие вспомогательные средства производства не только улучшают функцию самого средства, но и оказывают downstream effects (последующие эффекты), потенциально улучшая весь производственный процесс и функцию самих конечных продуктов.

Преимущества 3D-печати для создания кондукторов и оснастки для механической обработки

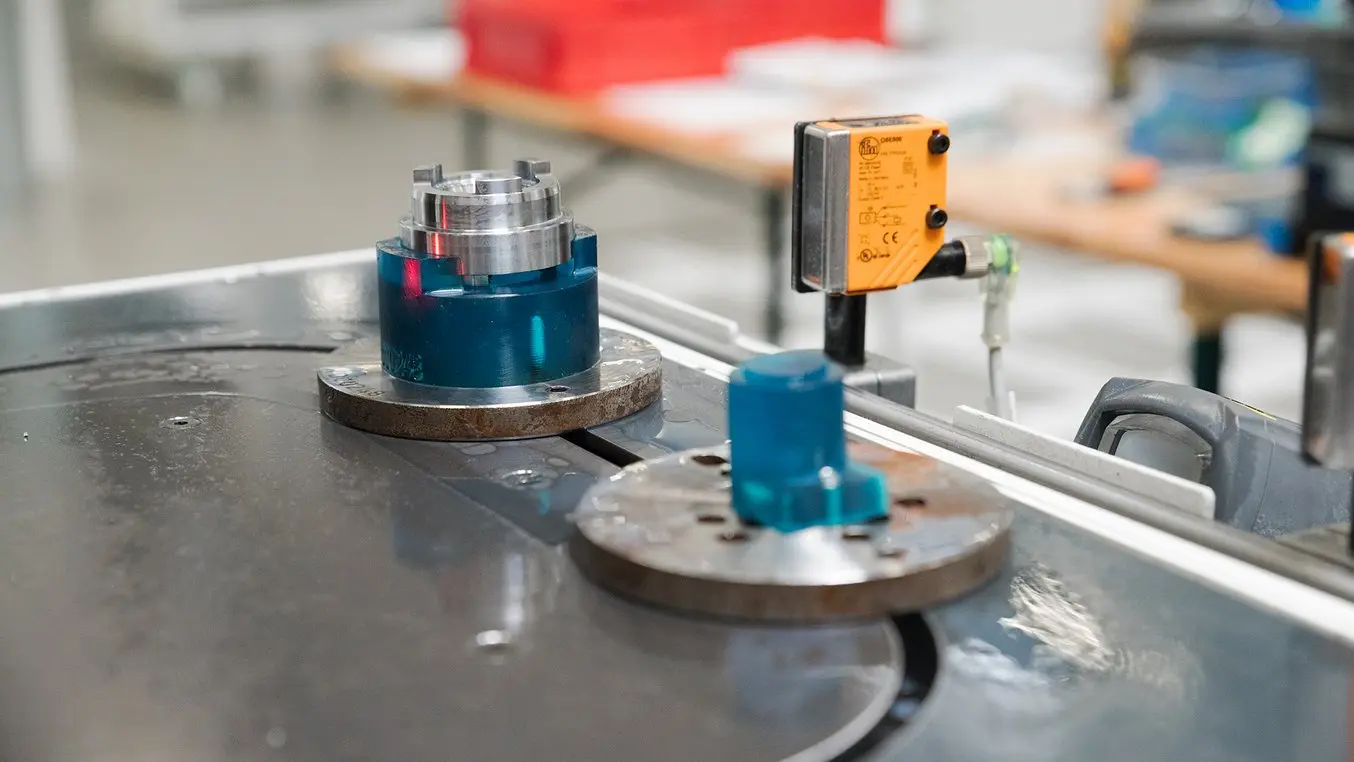

*напечатанный на 3d-принтере токарный кондуктор*

На производственной линии Pankl Racing Systems каждый рабочий этап на автоматическом токарном станке требует индивидуального напечатанного на 3D-принтере кондуктора для токарного станка с ЧПУ. Кондукторы крепятся к конвейерной ленте с помощью стандартных шаттлов.

Пожалуй, наиболее понятным преимуществом внутренней 3D-печати является улучшение скорости: больше итераций позволяет провести более тщательный цикл проектирования и тестирования, создавая продукты (будь то конечные изделия или вспомогательные средства производства), которые были более строго протестированы и разработаны.

Преимущество скорости, пожалуй, особенно влиятельно для вспомогательных средств производства — которые, если они не изготовлены быстро, представляют собой препятствие для начала любого другого прототипирования или производства. Возможно, учитывая последующее влияние их эффективности и эффектов на создание лучшего конечного продукта, оснастке для ЧПУ, такой как зажимные приспособления для ЧПУ (CNC), следует уделять еще больше внимания на этапе проектирования. 3D-печать прототипов фрезерных или механических кондукторов и оснастки позволила бы производителям проверить их посадку и эффективность — возможность, часто считающаяся ненужной из-за вспомогательного характера детали.

Это может привести к созданию лучше спроектированных деталей с более эффективным использованием материала — оператор может отметить, что деталь можно перепроектировать для эргономики и удобства установки, удаления и замены. Это также может привести к возможностям для кастомизации; станки для механической обработки, такие как поворотные столы для ЧПУ, производятся серийно, в то время как их программирование и изделия, которые они формируют, уникальны для производителя. Кондукторы и оснастка для ЧПУ могут преодолеть этот разрыв с помощью некоторой простой оптимизации процесса проектирования оснастки для ЧПУ.

Гибкость проектирования 3D-печати — особенно технологий, не требующих поддержек, таких как селективное лазерное спекание (СЛС, SLS) — может открыть новые возможности для того, чтобы оснастка и кондукторы стали более замысловатыми, адаптированными и эргономичными.

Цифровой характер 3D-печати также позволяет более эффективно хранить файлы. Имея 3D-принтер на нескольких заводах, крупный производитель может влиять на изменения на каждом из своих предприятий, делясь файлом проекта оснастки для ЧПУ, который улучшает эффективность общего станка. 3D-печать делает обмен знаниями более эффективным и влиятельным и дает крупным компаниям способ быстро и легко улучшаться на каждом уровне своей сети.

Диапазон материалов, доступных с различными технологиями 3D-печати, также делает 3D-печать для кондукторов и оснастки для механической обработки гораздо более мощной и полезной в большем количестве ситуаций. Например, напечатанные на 3D-принтере сварочные кондукторы должны быть термостойкими, и определенные материалы для стереолитографии (SLA), такие как High Temp Resin (Жаропрочная смола) или Rigid 10K Resin (Жесткая смола 10K), обеспечивают доступную, производимую по требованию, быструю альтернативу металлической сварочной оснастке. Напечатанные на 3D-принтере нейлоны, такие как SLS Nylon 12 Powder (Нейлоновый порошок 12) или Nylon 11 Powder (Нейлоновый порошок 11), отлично подходят для оснастки для механической обработки, такой как патроны, которым требуется сочетание долговечности и жесткости для надежного удержания деталей во время высокоскоростного процесса токарной обработки.

3D-печать против обработки на ЧПУ для оснастки ЧПУ

кондуктор для механической обработки

Захват станка поднимает деталь с первого кондуктора (темно-зеленая деталь, центр) и помещает ее на второй кондуктор, как только процесс механической обработки завершен.

При выборе между 3D-печатью или использованием обработки на ЧПУ для оснастки основными факторами, которые следует учитывать, являются: свойства материала, степень сложности, которую требует деталь, и время выполнения заказа.

С точки зрения свойств материала, оснастка и кондукторы для механической обработки часто не нуждаются в технической продвинутости определенного уровня прочности и долговечности. Большинство знакомых промышленности пластиков, таких как нейлон достаточны. Безусловно, бывают ситуации, в которых необходимо определенное свойство материала, такое как проводимость или термостойкость, и в таких случаях технология 3D-печати, такая как стереолитография (SLA), может предложить самый широкий спектр передовых свойств материалов, предназначенных для разных сред.

Как только вы определите базовые уровни силы и трения, которым будут подвергаться эти детали, вы можете обратиться к таблицам данных производителей 3D-печати, чтобы найти материал, который будет работать лучше всего. Механические цехи, такие как The Factory Amsterdam в Нью-Йорке, обнаружили, что нейлоновый порошок 12 (Nylon 12 Powder), напечатанный на серии Fuse SLS, может выдерживать высокоскоростные процессы токарной обработки на ЧПУ, которые они выполняют.

| Материал | Предел прочности при растяжении (МПа) | Модуль упругости при растяжении (ГПа) | HDT @ 0.45 МПа (°C) | Надрезанный Изод (Дж/м) |

|---|---|---|---|---|

| Nylon 12 Powder | 42 | 1.45 | 171 | 16 |

| Rigid 10K Resin | 88 | 11 | 238 | 20 |

| Tough 2000 Resin | 46 | 2.2 | 63 | 40 |

| High Temp Resin | 49 | 2.8 | 238 | 17 |

| Сравнить все материалы Formlabs |

Другим соображением является уровень сложности, который требует деталь. Для определенной оснастки, такой как коллетные вкладыши, сами вкладыши представляют собой простые формы, и производитель токарного станка с ЧПУ часто поставляет оригинальные детали, изготовленные из стали. Для применений, где вы делаете тысячи или сотни тысяч одного и того же, металлическая оснастка, обработанная на ЧПУ, несомненно, выдержит испытание временем. Но когда оснастка и кондукторы начинают становиться более сложными, как, например, испытательное приспособление для сварочного аппарата, которое должно переключаться между несколькими программами, их механическая обработка становится более затратной и сложной.

Единственным самым большим соображением для решения, печатать ли вашу оснастку для механической обработки на 3D-принтере или обрабатывать на ЧПУ, является время — как скоро вам нужны эти детали? В большинстве производственных scenarios (сценариев) наихудшим исходом является остановка производства из-за отсутствующей оснастки или кондуктора. Если вы полагаетесь на механическую обработку для этих деталей — особенно если вы используете металл для их прототипирования, а также для производства окончательного дизайна — вы добавите к отставанию вашего механического цеха и можете вызвать узкое место, которое влияет на весь выпуск продукции предприятия. Вместо этого 3D-печать оснастки для механической обработки может поставить их за несколько часов, не отвлекая внимание от других проектов, как были бы вынуждены делать станочники.

Что такое правильная технология 3D-печати для оснастки?

Не существует одной «лучшей» технологии 3D-печати для создания оснастки для механической обработки; лучший инструмент для работы зависит от множества факторов, и многие бизнесы используют разные типы 3D-принтеров. Три наиболее распространенные технологии 3D-печати — это моделирование методом наплавления (FDM, Fused Deposition Modeling), стереолитография (SLA) и селективное лазерное спекание (SLS), также иногда называемое спеканием в порошковом слое (powder bed fusion).

При рассмотрении того, какой принтер выбрать для 3D-печати вашего фрезерного кондуктора, оснастки для ЧПУ, сверлильной оснастки или другого вспомогательного средства обработки, учитывайте следующее.

Выбирайте SLS для:

*шпиндель токарного станка с чпу с напечатанными на 3d-принтере по sls технологи вспомогательными средствами производства напечатанные на 3d-принтере коллетные вкладыши*

Требуются индивидуальные коллетные вкладыши, чтобы надежно удерживать металлическую деталь внутри шпинделя для каждой детали в производственной партии.

*напечатанные на 3d-принтере коллетные вкладыши*

3D-печать SLS преуспевает в производстве небольших деталей, таких как эти коллетные вкладыши — расходных деталей, которые, тем не менее, должны выдерживать весь производственный цикл от 3000 до 4000 деталей и выдерживать радиальные силы, создаваемые токарным станком, вращающимся со скоростью 3000 об/мин.

-

Прочные, долговечные, тяжелые инструменты: Детали, которые должны выдерживать высокие нагрузки и повторяющиеся нагрузки, такие как ударопрочная оснастка для механической или фрезерной обработки.

-

Универсальные, химически стойкие и стабильные в условиях окружающей среды материалы: Нейлоновый порошок 12 (Nylon 12 Powder) является основным материалом в 3D-печати для общих целей. Детали, напечатанные из нейлона, поглощают очень мало влаги и устойчивы к свету, теплу и химическим веществам. Это особенно важно для инструментов механической обработки, так как они подвергаются воздействию охлаждающих растворителей. Formlabs рекомендует выбирать нейлоновый порошок 12 в качестве материала по умолчанию. Для более конкретных случаев использования обратитесь к каталогу материалов SLS.

-

Сложный дизайн и облегченные особенности: SLS устраняет необходимость в опорных структурах, предлагая больше свободы проектирования для создания замысловатых или полых геометрий. Это позволяет создавать конструкции с сотовыми структурами, которые сокращают использование материала, сохраняя при этом прочность, что отлично подходит для больших, легких кондукторов, используемых в формовке листового металла или сменных деталях станков.

-

Высокая пропускная способность: SLS идеально подходит для среднесерийного производства. Отсутствие поддержек позволяет операторам укладывать детали и сокращать время постобработки. Камера построения Formlabs Fuse 1+ 30W позволяет операторам плотно размещать детали в пределах всего объема сборки, максимизируя пропускную способность и повышая эффективность. Formlabs Fuse Sift и Fuse Blast упрощают восстановление порошка и автоматизируют очистку и отделку деталей.

Выбирайте SLA для:

Эти напечатанные на 3D-принтере токарные кондукторы, напечатанные в устаревшей версии Tough 2000 Resin от Formlabs, прочные и чрезвычайно точные и могут крепиться к стандартным шаттлам, к которым они закреплены, а также создавать надежное соединение с заготовкой.

-

Высокая точность, мелкие детали и гладкая поверхность: Применения, такие как инструменты для выравнивания при обработке, установочные кондукторы, измерительные устройства или эргономичная оснастка. Особенности, такие как индивидуальные рукоятки для удобства пользователя, легко интегрировать.

-

Широкий диапазон свойств материалов с легким переключением между смолами: Создавайте инструменты с различными спецификациями, такими как эластичные, электростатические безопасные или огнестойкие, чтобы включить специализированные применения. Rigid 10K Resin (Жесткая смола 10K) часто используется в условиях металлообработки, особенно для сварочной оснастки; это жесткий и термостойкий материал с HDT 218 °C @ 0.45 МПа и модулем упругости при растяжении 10 000 МПа.

-

Быстрое мелкосерийное производство благодаря доступной экосистеме: Экосистема SLA от Formlabs имеет более низкие ценовые точки, требует минимального оборудования и может быть бесшовно интегрирована в любой производственный процесс. От проекта до готовой детали — менее чем за пару часов с принтерами Form 4 и Form 4L.

Выбирайте технологию FDM (Моделирование Методом Наплавления) для:

-

Быстрых прототипов: 3D-принтеры, использующие FDM, отлично справляются с быстрым производством внешних моделей (looks-like models), которые можно использовать для проверки подгонки, прежде чем переходить к другому решению.

-

Доступных деталей: Настольные FDM-3D-принтеры являются одними из самых узнаваемых и доступных на рынке, с недорогими материалами, которые можно легко приобрести у сторонних поставщиков.

-

Команд с несколькими участниками или новых пользователей: FDM — это самый широко известный тип 3D-печати, и новые члены вашей команды могут легко освоить их работу благодаря знакомству и привычности технологии.

-

Понятных материалов: FDM-3D-принтеры используют такие материалы, как АБС (ABS) и ПЭТГ (PETG), большинство из которых хорошо известны и широко применяются в отрасли.

Создание пользовательской оснастки и приспособлений с помощью 3D-печати

3D-печать идеально подходит для производства пользовательских или малосерийных деталей. Программы САПР (CAD) позволяют машинистам создавать оптимизированные конструкции, такие как приспособления для ЧПУ (CNC) или зажимные приспособления, которые точно настроены как на обрабатываемую деталь, так и на станок. 3D-моделирование позволяет создавать выступы, решетчатые структуры или другие геометрические особенности, которые сами по себе трудно обработать механически, но которые более эффективны с точки зрения материала и веса. 3D-печать предлагает комбинацию прочности и эффективности, которая во многих ситуациях превосходит дополнительную прочность, обеспечиваемую металлической оснасткой.

Для создания оптимизированного станочного приспособления, такого как фрезерное, токарное, шлифовальное или сверлильное, существуют упрощенные шаги, позволяющие максимально эффективно использовать ваш принтер и материал.

Опорные элементы патрона

Опорные элементы патрона, напечатанные на SLS-принтере (Селективное Лазерное Спекание), должны быть размерно точными и обладать высокой точностью, чтобы бесшовно соединяться друг с другом и интегрироваться в шпиндель. Любое отклонение может вызвать проблемы с целостностью процесса токарной обработки.

Станок с ЧПУ для токарной обработки с охлаждающей жидкостью

Инструменты постоянно контактируют с охлаждающими жидкостями внутри токарного станка. Это полусинтетическое масло, которое агрессивно воздействует на многие пластмассы и растворяет материалы, используемые в FDM. Порошок нейлона 12 (Nylon 12 Powder) устойчив к химическим воздействиям и не изнашивается от него.

Оцифруйте существующие конструкции оснастки с помощью обратного проектирования: Перейдите на цифровой инвентарь или определите потребности в оснастке и создавайте новые файлы для нее.

При проектировании 3D-печатной оснастки или приспособления несколько ключевых соображений отличаются от традиционных металлических инструментов, позволяя реализовать уникальные особенности, возможные только благодаря аддитивному производству.

-

Используйте сложную геометрию: Используйте 3D-печать для создания сложных внутренних элементов, таких как каналы, подрезы и полые структуры, которые трудно и дорого изготавливать из металла. Технология SLA (Стереолитография) лучше всего подходит для мелких деталей и гладких поверхностей, в то время как SLS превосходно справляется с созданием прочных, сложных форм, которые могут выдерживать механические нагрузки.

-

Оптимизируйте для облегченных структур: Воспользуйтесь преимуществом SLS для создания легких приспособлений с решетчатыми или сотовыми структурами. Они снижают вес без ущерба для прочности, чего трудно достичь с цельными металлическими деталями, обработанными традиционным способом.

-

Проектируйте с точной толщиной стенок: SLA позволяет создавать точные, сложные конструкции с толщиной стенок около 2–3 мм. Хотя это и не тоньше, чем у металла, SLA позволяет создавать более сложные формы и более гладкую поверхность без дополнительной механической обработки, что может улучшить производительность и снизить затраты.

-

Объединяйте несколько функций: 3D-печать позволяет интегрировать такие функции, как зажимы и направляющие, в единую деталь. Это упрощает конструкцию и уменьшает необходимость в нескольких сборных компонентах.

-

Добавляйте плавные скругления для прочности: Используйте SLA для добавления плавных скруглений (радиусом 1–2 мм) в точках напряжения, снижая риск трещин и концентрации напряжений. Хотя скругления возможны и в обработанном металле, 3D-печать позволяет создавать более эффективные, устойчивые к напряжению конструкции с меньшим количеством производственных этапов.

-

Улучшайте эргономику: Добавляйте эргономические элементы, такие как пользовательские рукоятки или контурные края, непосредственно в ваши SLA-проекты. Эти детали улучшают удобство использования, и их внедрение проще и дешевле, чем в традиционных металлических инструментах.

-

Проектируйте для модульности и кастомизации: Используйте SLS для создания модульных кондукторов и приспособлений, которые можно легко адаптировать или обновить. Эта гибкость позволяет быстрее вносить корректировки и заменять детали по сравнению с повторным изготовлением целых металлических инструментов, экономя время и средства.

-

Сокращайте сборку за счет цельнопечатных деталей: Объединяйте сложные сборки в одну 3D-печатную деталь, сводя к минимуму время сборки и риски перекоса. SLA и SLS могут упростить производственные процессы, предлагая меньше деталей для управления и совмещения по сравнению с многокомпонентными металлическими приспособлениями.

-

Учитывайте дополнительные этапы постобработки: Рекомендации по постобработке для 3D-печати варьируются в зависимости от применения. Для станочных приспособлений и оснастки постобработка может быть довольно простой — нет необходимости в окрашенной, гальванизированной, покрытой или чрезвычайно гладкой детали.

-

Для напечатанных на SLA-принтере приспособлений для ЧПУ: помойте, высушите и удалите опорные структуры.

-

Для напечатанных на SLS-принтере станочных приспособлений: удалите излишки порошка и проведите абразивную очистку.

-

Для FDM-напечатанных деталей: удалите опорные структуры и отшлифуйте.

-

SLA и SLS 3D-печать: Мощная и эффективная альтернатива для станочных приспособлений и оснастки

3D-принтеры Fuse 1+ 30W (SLS), Form 4 и Form 4L (SLA) — это идеальные инструменты для производства станочных приспособлений и оснастки.

Станочные приспособления являются неотъемлемой частью успешной работы механического цеха. Они служат мостом между серийным фрезерным, токарным, сварочным, режущим, сверлильным, расточным и другим оборудованием и уникальным продуктом, который создает производитель.

3D-печать предоставляет альтернативу традиционным методам изготовления этой оснастки. Широкий спектр доступных материалов и технологий, скорость и эффективность самих принтеров, а также степень кастомизации, которую они делают возможной, являются причинами для производителей внедрять 3D-печать в собственное производство. Они могут снизить нагрузку на своих станочников, одновременно повышая эффективность своего процесса и даже улучшая финансовые показатели.

Чтобы начать изготовление оснастки для токарной, фрезерной обработки или любого другого типа механической обработки, начните с оценки ваших потребностей: тип материала, механические свойства, возможности для повышения эффективности и необходимый объем печати. Наша команда продаж поможет вам решить, подходит ли вам лучше всего SLA или SLS принтер.

Чтобы узнать больше, запросите бесплатный образец детали, напечатанный на 3D-принтере, или свяжитесь с нашей командой, чтобы бесплатно распечатать ваш собственный файл в качестве пользовательского образца.

}})

}})

}})

}})