Руководство по селективному лазерному спеканию (SLS) 3D-печати

Селективное лазерное спекание (SLS) — это технология 3D-печати, которую инженеры и производители из разных отраслей ценят за ее способность создавать прочные, функциональные детали.

В этом обширном руководстве мы расскажем о процессе селективного лазерного спекания, различных системах и материалах, доступных на рынке, рабочем процессе использования SLS-принтеров, различных областях применения, а также о том, когда стоит выбрать SLS 3D-печать вместо других аддитивных и традиционных методов производства.

Что такое селективное лазерное спекание (SLS)?

Селективное лазерное спекание — это технология аддитивного производства (AM), в которой высокомощный лазер используется для спекания мелких частиц полимерного порошка в твердую структуру на основе 3D-модели.

SLS 3D-печать на протяжении десятилетий является популярным выбором для инженеров и производителей. Низкая стоимость одной детали, высокая производительность и проверенные материалы делают эту технологию идеальной для ряда применений — от быстрого прототипирования до мелкосерийного, переходного или индивидуального производства.

Последние достижения в области оборудования, материалов и программного обеспечения сделали SLS-печать доступной для более широкого круга компаний, позволяя все большему числу предприятий использовать эти инструменты, которые ранее были ограничены несколькими высокотехнологичными отраслями.

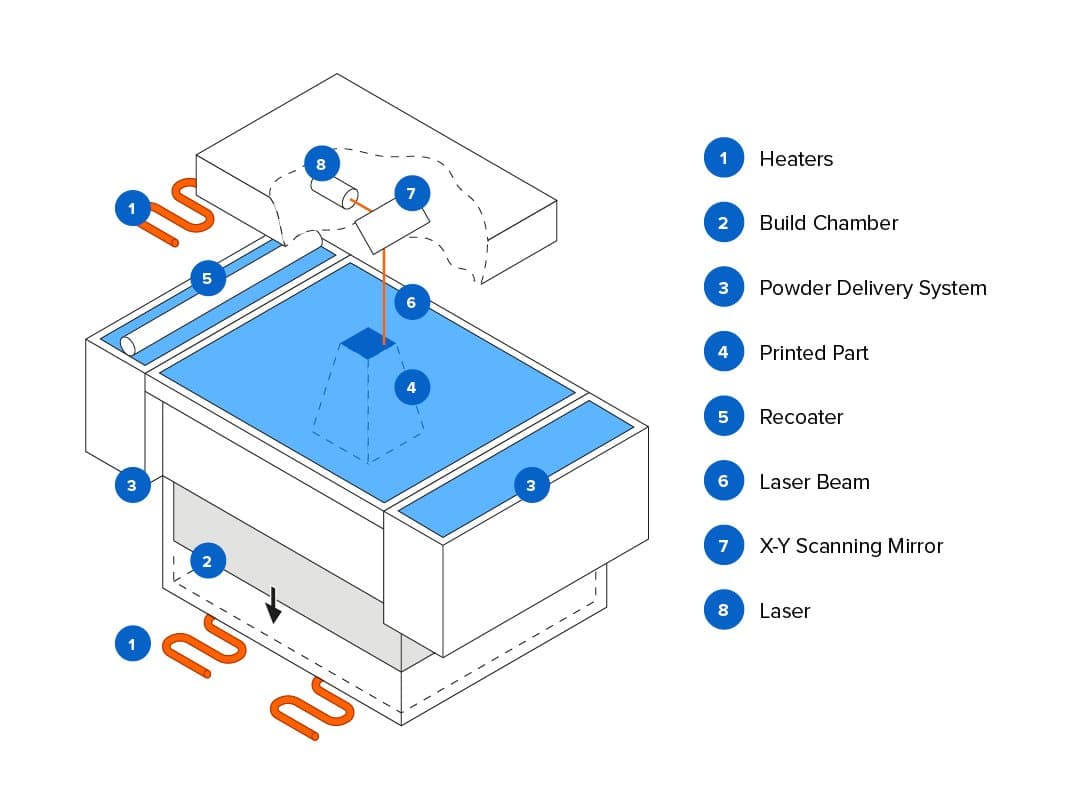

Как работает SLS 3D-печать

Печать:

-

Порошок распределяется тонким слоем на платформе внутри камеры построения.

-

Принтер предварительно нагревает порошок до температуры чуть ниже температуры плавления материала, что облегчает лазеру нагрев определенных областей порошковой платформы.

-

Лазер сканирует сечение 3D-модели, нагревая порошок чуть ниже или прямо до температуры плавления материала. Это сплавляет частицы вместе, создавая одну твердую деталь.

-

Неспеченный порошок поддерживает деталь во время печати и устраняет необходимость в специальных опорных структурах.

-

Платформа затем опускается на один слой (обычно от 50 до 200 микрон) в камеру построения, и процесс повторяется для каждого слоя до завершения деталей.

Охлаждение:

После печати камера построения должна немного остыть внутри принтера, а затем и снаружи, чтобы обеспечить оптимальные механические свойства и избежать деформации деталей.

Пост-обработка:

Готовые детали необходимо извлечь из камеры построения, отделить и очистить от излишков порошка. Порошок можно перерабатывать, а напечатанные детали можно дополнительно обрабатывать пескоструйной или галтовочной обработкой.

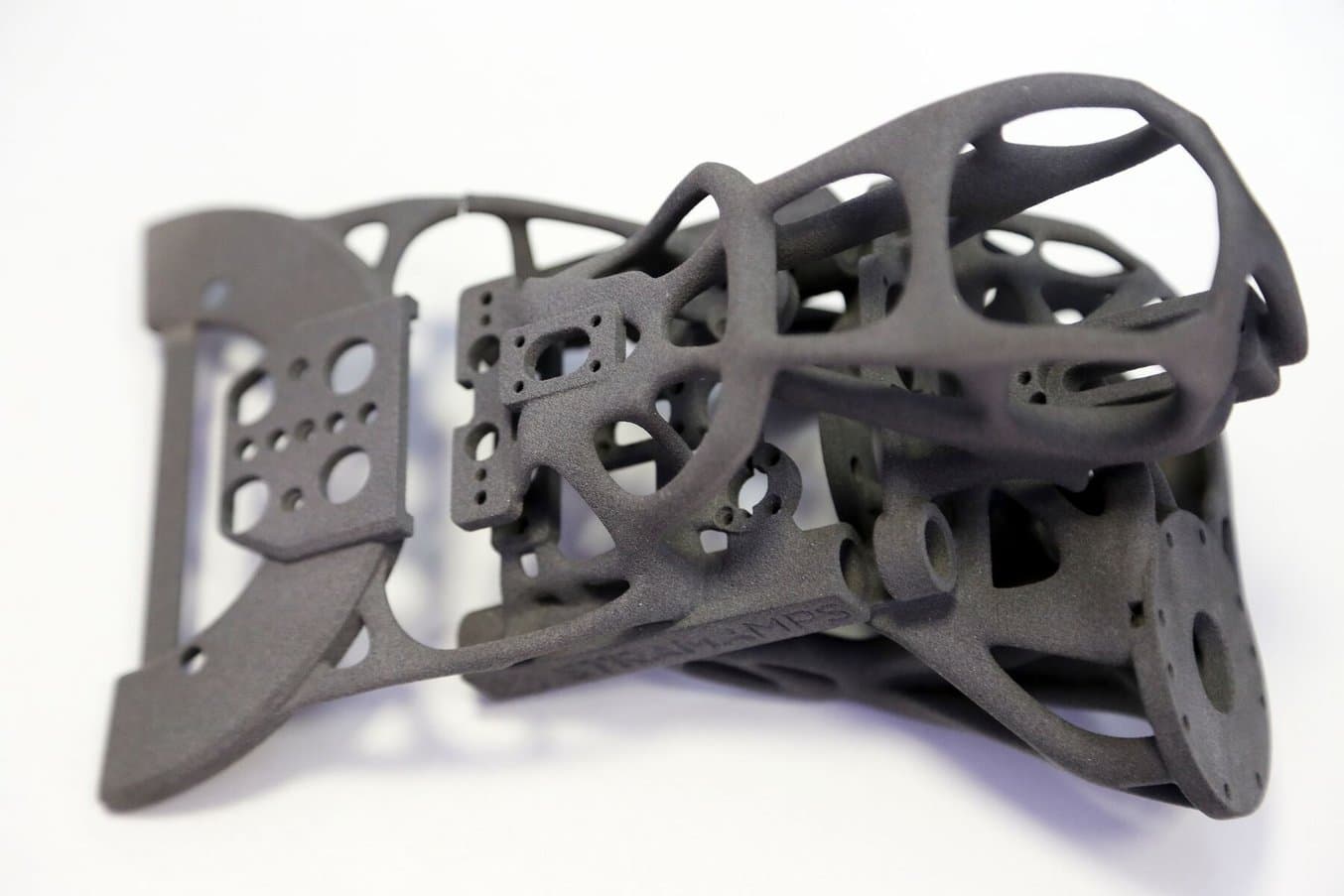

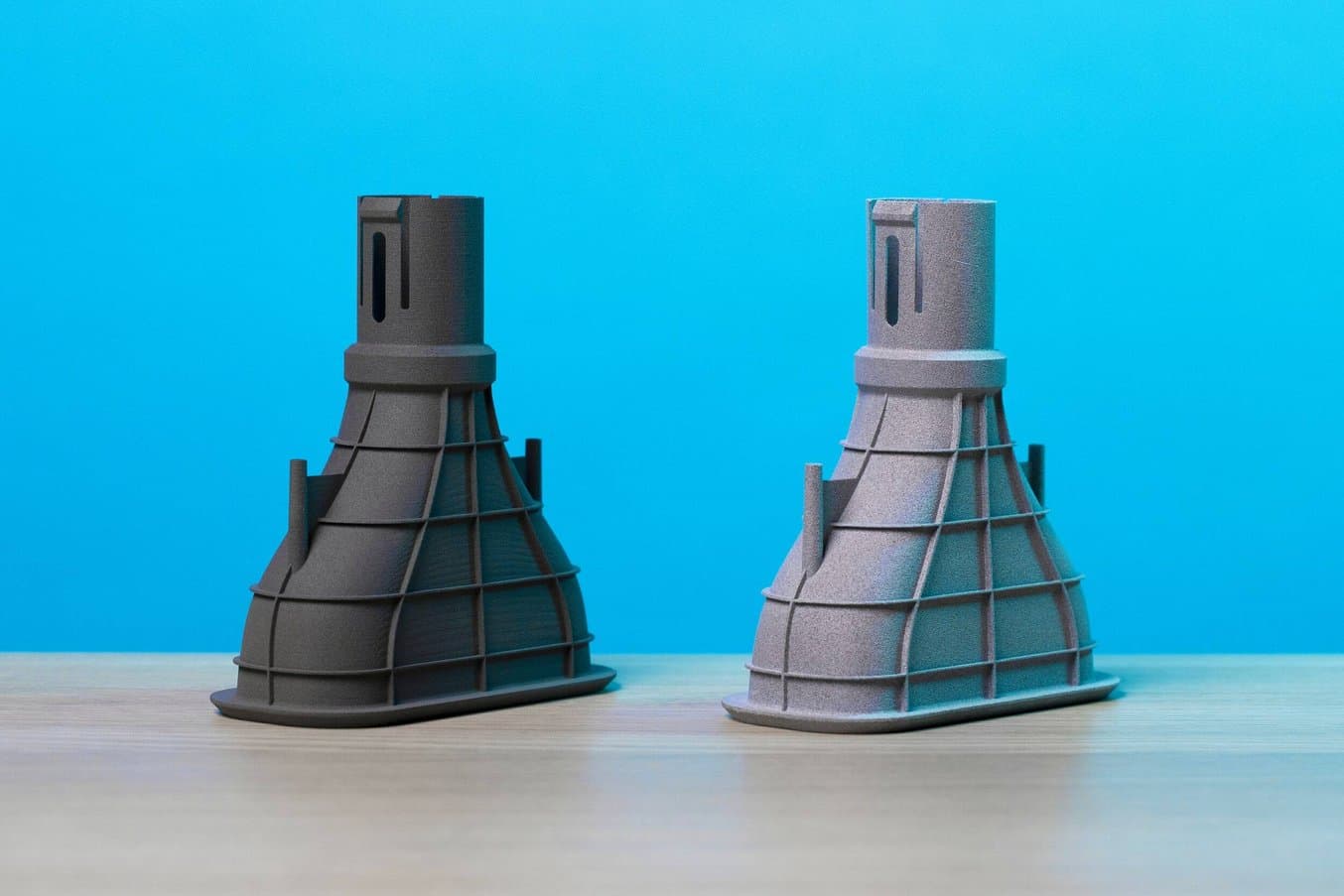

Детали SLS имеют слегка зернистую поверхность, но почти невидимые линии слоев. Для более гладкой поверхности рекомендуется пескоструйная или галтовочная обработка. Эта примерная деталь была напечатана на настольном промышленном SLS 3D-принтере Formlabs Fuse 1+ 30W.

Поскольку неспеченный порошок поддерживает деталь во время печати, нет необходимости в специальных опорных структурах. Это делает SLS идеальным для сложных геометрий, включая внутренние элементы, подрезы, тонкие стенки и отрицательные формы.

Детали, изготовленные с помощью SLS 3D-печати, обладают отличными механическими характеристиками, прочностью напоминая литьевые детали.

Краткая история SLS 3D-печати

Селективное лазерное спекание было одной из первых технологий аддитивного производства, разработанной в середине 1980-х годов доктором Карлом Деккардом и доктором Джо Биманом в Техасском университете в Остине. Их метод с тех пор был адаптирован для работы с рядом материалов, включая пластики, металлы, стекло, керамику и различные композитные порошки. Сегодня эти технологии относят к категории powder bed fusion (спекание порошка на платформе) — процессы аддитивного производства, в которых тепловая энергия выборочно сплавляет области порошкового слоя.

Две наиболее распространенные сегодня системы 3D-печати на основе порошкового слоя — это системы на основе пластика (обычно называемые SLS) и на основе металла (известные как DMLS или SLM). До недавнего времени как пластиковые, так и металлические системы были очень дорогими и сложными, ограничивая их использование малыми количествами высокоценных или кастомизированных деталей.

Инновации в этой области недавно активизировались, и теперь SLS на основе пластика готов последовать за другими технологиями 3D-печати, такими как SLA и FDM, чтобы получить широкое распространение благодаря доступным, компактным системам.

Типы SLS 3D-принтеров

Все принтеры SLS построены вокруг процесса, описанного выше. Основными отличиями являются тип лазера, размер рабочей камеры и сложность системы. Разные машины используют разные решения для контроля температуры, дозирования порошка и нанесения слоев.

SLS требует высокого уровня точности и жесткого контроля на протяжении всего процесса печати. Температура порошка вместе с (незавершенными) деталями должна контролироваться в пределах 2 °C на трех этапах: предварительный нагрев, спекание и хранение перед извлечением, чтобы минимизировать деформацию, напряжения и тепловую деформацию.

Традиционные промышленные SLS 3D-принтеры

SLS была одной из самых популярных технологий 3D-печати для профессионалов на протяжении десятилетий, но ее сложность, требования и высокая цена ограничивали ее использование сервисными бюро и крупными предприятиями.

Эти машины требуют специальных систем кондиционирования и промышленного электропитания, и даже самые маленькие промышленные машины занимают не менее 10 м². Их настройка занимает несколько дней, включая установку на месте и обучение. Сложный рабочий процесс и крутая кривая обучения также означают, что эти системы требуют наличия квалифицированного техника для эксплуатации и обслуживания.

При стартовой цене около $200 000, которая может быть значительно выше для полных решений, традиционный промышленный SLS был недоступен для многих предприятий.

Fuse Series: Первые настольные промышленные SLS 3D-принтеры

Так же, как и с другими технологиями 3D-печати, такими как FDM или SLA, на рынке недавно появились менее дорогие, компактные SLS-системы, но изначально эти решения имели существенные компромиссы, включая более низкое качество деталей и сложные, ручные рабочие процессы, что ограничивало их использование в промышленных условиях и производстве.

Formlabs Fuse 1 заполнил этот пробел и создал свою собственную категорию как первый настольный промышленный SLS 3D-принтер, который предлагал высокое качество, компактные размеры и полный, упрощенный рабочий процесс за долю стоимости традиционных промышленных SLS-систем. Теперь следующее поколение Fuse 1+ 30W расширяет эту категорию с помощью более мощного лазера, улучшенных функций работы с порошком и новых возможностей материалов для промышленного качества деталей и высокой производительности.

Экосистема Fuse Series не требует специализированной инфраструктуры и может легко вписаться в ваше рабочее пространство.

SLS 3D-принтеры Fuse Series используют один лазер и камеру построения меньшего размера, которая требует меньше нагрева. Более низкое энергопотребление означает, что они могут работать от стандартного сетевого питания без необходимости в специализированной инфраструктуре. Опциональная функция азота для принтера Fuse 1+ 30W создает инертную газовую среду, сохраняя качество неспеченного порошка для более низкого коэффициента обновления (больше переработанного порошка, чем нового в последовательных сборках), минимизируя отходы и обеспечивая лучшее качество поверхности спеченных деталей.

С точки зрения точности и повторяемости, Fuse 1+ 30W способен соответствовать любой старой промышленной системе. После обширного тестирования было установлено, что принтеры Fuse Series достигают стандартного допуска по осям XY +/- 0.5% или 0.3 мм (выбирается большее значение). Для оси Z общая точность составляет +/- 1% или 0.6 мм (выбирается меньшее значение). Повторяемость и точность отдельных деталей exceptionally высоки, сохраняя +/- 0.5% в любом заданном месте. Данные были опубликованы в нашей белой книге.

Принтеры Fuse Series также используют запатентованное решение под названием Surface Armor — полуспеченная оболочка, которая поддерживает равномерный нагрев области вокруг деталей во время печати, обеспечивая отличное качество поверхности, стабильные механические свойства, высокую надежность и лучшие коэффициенты обновления.

Чтобы предложить компактную, замкнутую экосистему и сквозную работу с порошком, Fuse Series также поставляется с Fuse Sift, который объединяет извлечение деталей, восстановление порошка, хранение и смешивание в одном отдельно стоящем устройстве, и Fuse Blast, полностью автоматизированным решением для очистки и полировки.

В целом, настольная промышленная SLS 3D-печать с принтерами Fuse Series предлагает немного меньший объем построения по сравнению с традиционными SLS-системами начального уровня, в обмен на значительно меньшую занимаемую площадь, упрощенный рабочий процесс и более низкую стоимость.

Сравнение SLS 3D-принтеров

| Параметр | Fuse Series: Настольные промышленные SLS | Традиционные промышленные SLS |

|---|---|---|

| Цена | От ~$30,000 за принтер и ~$60,000 за всю экосистему | $200,000 - $500,000+ |

| Объем построения | 165 x 165 x 300 мм | До 550 x 550 x 750 мм |

| Плюсы | Доступность, Высокое качество деталей, Высокая производительность, Множество материалов, Упрощенный рабочий процесс, Малый размер, Низкие затраты на обслуживание | Большой объем построения, Высокое качество деталей, Высокая производительность, Множество материалов |

| Минусы | Меньший объем построения | Дорогое оборудование, Большие размеры, Требования к помещению, Высокое обслуживание, Требуется dedicated оператор |

*Сравнение основано на настольной промышленной SLS-системе Formlabs Fuse Series и традиционных промышленных SLS-системах от EOS и 3D Systems.*

Прототип дрели, напечатанный на Fuse 1+ 30W (слева) и на принтере EOS (справа), со сравнимым качеством, но очень разной ценой машины.

Материалы для SLS 3D-печати

Наиболее распространенным материалом для селективного лазерного спекания является нейлон — высокопроизводительный инженерный термопласт, подходящий как для функционального прототипирования, так и для конечного производства. Нейлон идеален для сложных сборок и прочных деталей с высокой стабильностью в окружающей среде.

Детали SLS из нейлона прочные, жесткие, sturdy и долговечные. Готовые детали ударопрочны, устойчивы к износу и могут выдерживать повторяющиеся нагрузки. Нейлон устойчив к УФ-излучению, свету, нагреву, влаге, растворителям, температуре и воде. Детали из нейлона также могут быть биосовместимыми и не сенсибилизирующими, что означает, что они готовы к ношению и безопасны для использования во многих контекстах.

Нейлон идеален для ряда функциональных применений, от разработки потребительских товаров до здравоохранения.

Нейлон — это синтетический термопластичный полимер, принадлежащий к семейству полиамидов. Он доступен в нескольких вариантах, каждый из которых адаптирован для различных применений. Нейлон 12 и нейлон 11 являются наиболее распространенными однокомпонентными порошками, и оба также могут быть усилены другими материалами, такими как стекловолокно или углеволокно, для создания композитов с определенными свойствами, например, с повышенной прочностью и жесткостью.

Кроме нейлона, полипропилен (PP) — еще один популярный материал для SLS 3D-печати. PP идеален для производства полностью функциональных, легких деталей, которые обладают механическими свойствами обычных литьевых полипропиленов, обеспечивая долговечность в требовательных средах для прототипов или конечных применений.

SLS 3D-принтеры также могут создавать гибкие детали из TPU с невероятной свободой дизайна и простотой. Сочетая высокую прочность на разрыв и удлинение при разрыве резиновых материалов с универсальностью SLS 3D-печати, TPU идеален для производства гибких, безопасных для кожи прототипов и конечных деталей, которые выдерживают demands повседневного использования.

Конкретный выбор материала зависит от модели принтера. Следующие материалы совместимы с Fuse 1+ 30W:

| Материал | Описание | Области применения |

|---|---|---|

| Nylon 12 Powder | Универсальный материал с высокой детализацией и отличной точностью размеров. | Прототипирование высокой производительности, Мелкосерийное производство, Оснастка, Кондукторы, Биосовместимые, стерилизуемые детали* |

| Nylon 12 Tough Powder | Лучшая в своем классе пластичность, самый низкий коэффициент обновления. | Ударопрочные прототипы, Детали, требующие пластичности (защелки, петли), Длинные детали, склонные к деформации |

| Nylon 12 White Powder | Надежность и прочность Nylon 12 с возможностью легкого окрашивания. | Окрашенные детали, Брендированные прототипы, Биосовместимые медицинские устройства*, Мелкосерийное производство |

| Nylon 11 Powder | Высокая пластичность, прочность и robustность. | Ударопрочные прототипы, оснастка, Тонкостенные каналы и корпуса, Защелки, петли, Ортопедия и протезирование* |

| Nylon 12 GF Powder | Стеклонаполненный материал с повышенной жесткостью и термостабильностью. | Прочная оснастка, запасные части, Детали под постоянной нагрузкой, Резьбы и гнезда, Детали, подвергающиеся высоким температурам |

| Nylon 11 CF Powder | Нейлон + углеволокно: стабильный, легкий, высокопроизводительный. | Замена металлических деталей, Оснастка, кондукторы, Высокоударное оборудование, Функциональные композитные прототипы |

| TPU 90A Powder | Эластомер с высоким удлинением и superior прочностью на разрыв. | Носимые устройства, мягкие элементы, Амортизация, демпферы, захваты, Прокладки, уплотнения, маски, трубки, Стельки, шины, ортопедия* |

Свойства материала могут варьироваться в зависимости от дизайна детали и практики производства. Ответственность за проверку пригодности напечатанных деталей для предполагаемого использования лежит на производителе.

Сравнение свойств порошков Formlabs для SLS 3D-печати

| Материал | Предел прочности при растяжении X (МПа) | Модуль упругости при растяжении X (МПа) | Удлинение при разрыве X/Y (%) | Температура тепл. деф. @ 0.45 МПа (°C) | Ударная вязкость по Изоду с надрезом (Дж/м) |

|---|---|---|---|---|---|

| Nylon 12 Powder | 50 | 1850 | 11 | 171 | 32 |

| Nylon 12 Tough Powder | 42 | 1450 | 25 | 161 | 60 |

| Nylon 12 White Powder | 47 | 1950 | 8 | 177 | 28 |

| Nylon 11 Powder | 49 | 1600 | 40 | 182 | 71 |

| Nylon 12 GF Powder | 38 | 2800 | 4 | 170 | 36 |

| Nylon 11 CF Powder | 69 (X) / 52 (Y) | 5300 | 9 / 15 | 188 | 74 |

| TPU 90A Powder | 8.7 | N/A | 310 | N/A | N/A |

Применения SLS 3D-печати

SLS 3D-печать ускоряет инновации и поддерживает бизнес в широком спектре отраслей, включая инжиниринг, производство и здравоохранение.

Инжиниринг

Контролируйте весь процесс разработки продукта, от итераций над первым концепт-дизайном до производства готовых к использованию продуктов:

-

Быстрое прототипирование

-

Макеты продуктов для получения отзывов клиентов

-

Функциональное прототипирование

-

Тщательное функциональное тестирование продуктов

Производство

Владейте своей цепочкой поставок и быстро реагируйте на меняющиеся требования:

-

Производство деталей для конечного использования

-

Мелкосерийное, stop-gap и переходное производство

-

Массовая кастомизация потребительских товаров

-

Запасные части, послепродажные детали

-

Долговечная оснастка, кондукторы, приспособления и инструменты

-

Пользовательские автозапчасти, морское оборудование, производство по запросу

Здравоохранение

Производите готовые к использованию, персонализированные медицинские устройства внутри компании:

-

Прототипирование медицинских устройств

-

Протезы и ортезы

-

Хирургические модели и инструменты

-

Детали для конечного использования*

-

Свойства материала могут варьироваться. Ответственность за проверку пригодности лежит на производителе.

Рабочий процесс SLS 3D-печати

1. Разработка и подготовка файла

Используйте любое ПО САПР или данные 3D-сканирования для разработки модели и экспортируйте ее в формате для 3D-печати (STL, OBJ или 3MF). Каждый SLS-принтер включает ПО с тонко настроенными параметрами печати, которое помогает ориентировать и располагать модели, оценивать время печати и нарезать цифровую модель на слои. После завершения настройки ПО отправляет инструкции на принтер по беспроводной связи или кабелю.

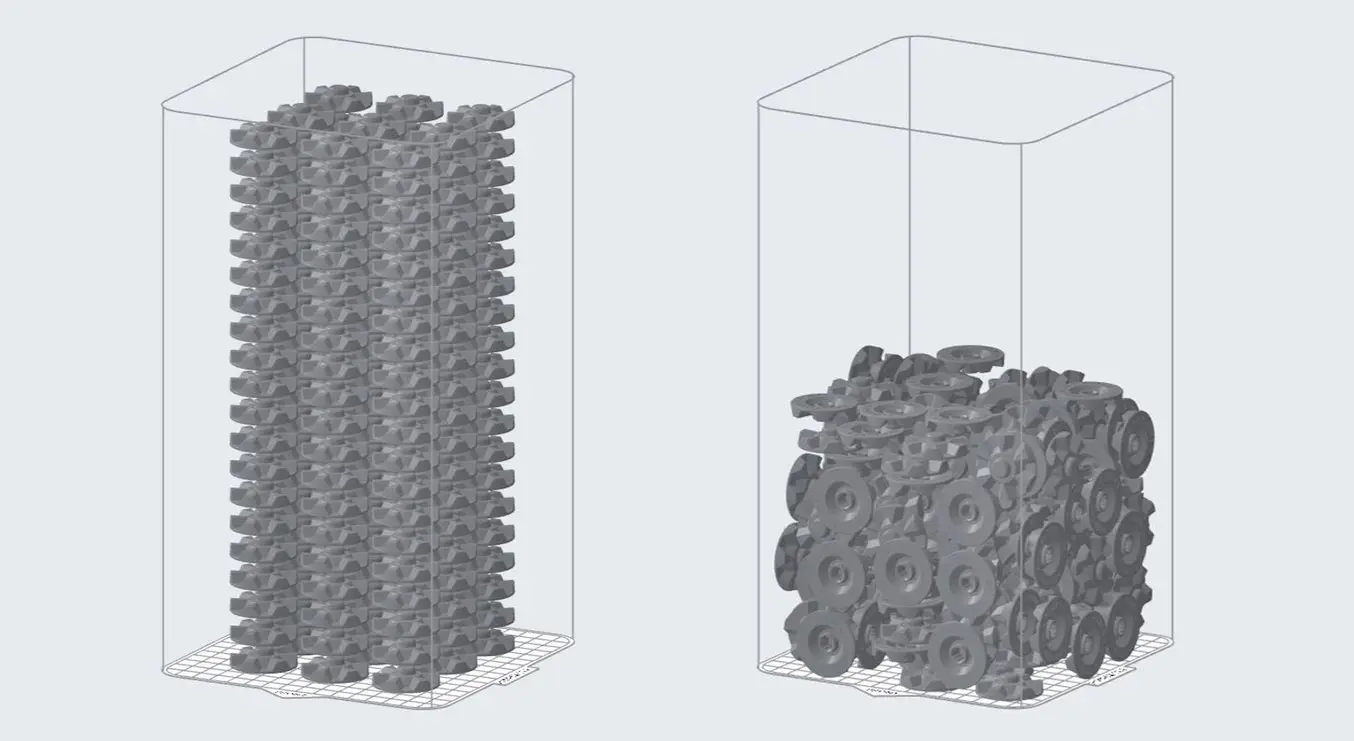

Принтеры Fuse Series используют ПО для подготовки печати PreForm (бесплатное для скачивания), которое позволяет легко дублировать и организовывать несколько деталей в 3D-сетке, чтобы максимально использовать доступное пространство сборки для одной печати. PreForm автоматически предлагает оптимальную ориентацию и упаковку деталей с возможностью ручной корректировки.

2. Подготовка принтера

Рабочий процесс подготовки принтера варьируется в зависимости от системы. Большинство традиционных SLS-систем требуют обширного обучения, инструментов и физических усилий для подготовки и обслуживания.

Принтеры Fuse Series переосмысливают SLS рабочий процесс для простоты и эффективности, с модульными компонентами для обеспечения непрерывной печати и сквозной работы с порошком.

На принтерах Fuse Series вы можете легко загружать порошок с помощью картриджа.

Принтеры Fuse Series используют съемную камеру построения, поэтому вы можете запустить следующую печать, пока предыдущая еще остывает.

3. Печать

После завершения всех предпечатных проверок машина готова к печати. Печать на SLS может занимать от нескольких часов до нескольких дней в зависимости от размера и сложности деталей, а также плотности заполнения камеры. Благодаря мощному лазеру, даже полные сборки на Fuse 1+ 30W обычно завершаются в течение 24 часов.

После завершения печати камера построения должна немного остыть внутри принтера, прежде чем переходить к следующему шагу. После этого камеру построения можно извлечь и вставить новую для запуска следующей печати.

Камера построения с деталями затем должна остыть еще больше перед пост-обработкой, чтобы обеспечить оптимальные механические свойства и избежать деформации. Это может занять до половины времени печати.

На принтерах Fuse Series сенсорный экран отображает live stream платформы печати, так что вы можете наблюдать за каждым новым слоем. Этот вид камеры также доступен с вашего компьютера в PreForm, так что вы можете следить за печатью, не вставая с рабочего места.

4. Извлечение деталей и восстановление порошка

Пост-обработка SLS-деталей требует минимального времени и труда по сравнению с другими процессами 3D-печати. Она легко масштабируется и дает стабильные результаты для партий деталей благодаря отсутствию опорных структур.

После остывания сборки готовые детали можно извлечь из камеры построения и отделить от неспеченного порошка. Решения для этого могут варьироваться от более доступных ручных решений, таких как Fuse Depowdering Kit, до все-в-одном станций восстановления порошка, таких как Fuse Sift, которая обеспечивает извлечение деталей и удаление неспеченного порошка, а также хранение, дозирование и смешивание порошка.

Любой излишек порошка, оставшийся после извлечения деталей, фильтруется для удаления более крупных частиц и может быть переработан. Несплавленный порошок слегка деградирует при воздействии высоких температур, поэтому его следует обновлять новым материалом для последующих заданий печати. Эта способность повторно использовать материал делает SLS одним из наименее экономичным методов производства.

Для Fuse 1, Fuse Sift завершает рабочий процесс SLS-печати. Он предлагает безопасную и эффективную систему для извлечения отпечатков и переработки порошка.

Fuse Sift может автоматически дозировать и смешивать использованный и новый порошок, чтобы вы могли сократить отходы и контролировать запас порошка.

5. Пост-обработка

После извлечения деталей пескоструйная обработка является критически важным шагом для полного удаления порошка с SLS-деталей и достижения гладкой, чистой поверхности. Это удалит свободный порошок и очистит полуспеченный порошок с ваших напечатанных деталей.

На рынке существует несколько ручных и автоматизированных пескоструйных решений по разным ценам. Formlabs Fuse Blast — это первое доступное автоматизированное решение для пескоструйной обработки, которое может завершить экосистему SLS Fuse Series или выступать в качестве пескоструйного аппарата для других типов 3D-принтеров с порошковым слоем.

Пескоструйная обработка также может значительно сократить самую трудоемкую и физически сложную часть SLS рабочего процесса. Добавление Fuse Blast в дополнение к Fuse Sift в процесс пост-обработки сокращает время очистки до 15 минут в целом — на 80% меньше среднего времени ручного труда.

С опциональной системой полировки для Fuse Blast вы можете выйти за рамки очистки к финишной обработке поверхности в системе all-in-one. После полировки в Fuse Blast детали не только свободны от порошка, но и гладкие, устойчивые к истиранию и готовы к окрашиванию с профессиональным полуматовым покрытием всего за 15 минут.

С помощью паровой полировки детали SLS могут достичь качества поверхности и долговечности, сравнимых с литьем под давлением.

Керамические покрытия, такие как Cerakote, обеспечивают как эксплуатационные, так и эстетические преимущества, например, яркие цвета.

Почему выбирают SLS?

Инженеры и производители выбирают селективное лазерное спекание за свободу дизайна, высокую производительность, низкую стоимость детали и проверенные материалы для конечного использования.

Свобода дизайна

Большинство процессов аддитивного производства, таких как SLA и FDM, требуют специальных опорных структур для изготовления конструкций с нависающими элементами.

Селективное лазерное спекание не требует опорных структур, потому что неспеченный порошок окружает детали во время печати. SLS-печать может производить ранее невозможные сложные геометрии, такие как сцепляющиеся или движущиеся части, детали с внутренними компонентами или каналами и другие сложные конструкции.

Шина для руки, разработанная со сложным узором для уменьшения веса.

Инженеры обычно проектируют детали с учетом возможностей конечного производственного процесса (DFM). Когда аддитивное производство используется только для прототипирования, оно ограничено деталями и конструкциями, которые традиционные инструменты могут в конечном итоге воспроизвести во время производства.

Поскольку SLS становится стандартным методом быстрого производства для все большего числа конечных применений, он имеет потенциал раскрыть новые возможности для дизайна и инжиниринга. SLS 3D-принтеры могут производить сложные геометрии, которые невозможно или нерационально дорого изготовить традиционными процессами. SLS также позволяет дизайнерам объединять сложные сборки, которые обычно требуют нескольких деталей, в одну деталь. Это помогает устранить слабые соединения и сократить время сборки.

SLS может раскрыть полный потенциал генеративного дизайна, позволяя создавать облегченные конструкции со сложными сетчатыми структурами, которые невозможно изготовить традиционными методами.

Высокая производительность

SLS-печать — это самая быстрая аддитивная технология для функциональных, долговечных прототипов и деталей конечного использования. Лазеры, спекающие порошок, имеют гораздо более высокую скорость сканирования и более точны, чем методы послойного наплавления, используемые в других процессах, таких как промышленный FDM.

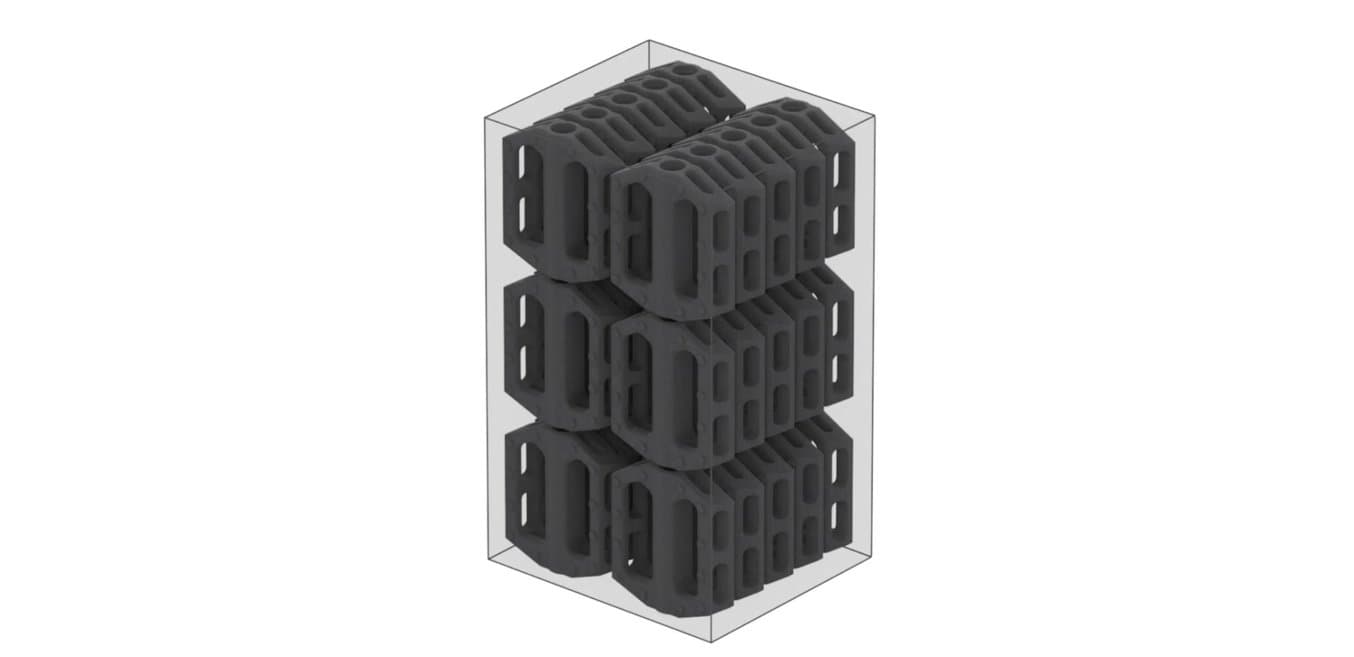

Несколько деталей можно плотно расположить во время печати, чтобы максимизировать доступное пространство сборки в каждой машине. Операторы используют программное обеспечение для оптимизации каждой сборки для максимальной производительности, оставляя лишь минимальный зазор между деталями.

SLS позволяет операторам заполнять камеру построения как можно большим количеством деталей и печатать их без опор, чтобы сэкономить время на пост-обработке.

Проверенные материалы для конечного использования

Ключ к функциональности и универсальности SLS 3D-печати — это материалы. Нейлон, нейлоновые композиты и TPU — это проверенные, высококачественные термопласты. Детали из спеченного лазером нейлона имеют плотность, близкую к 100%, с механическими свойствами, сравнимыми с деталями, созданными традиционными методами производства, такими как литье под давлением.

Детали из нейлона можно легко подвергать пост-обработке для достижения гладкой, профессиональной отделки поверхности.

SLS нейлон и полипропилен являются отличными заменителями обычных литьевых пластиков. Они предлагают superior защелки и механические соединения по сравнению с любой другой аддитивной технологией. Они идеальны для функциональных применений, требующих пластиковых деталей, которые будут служить долго, в то время как детали, произведенные другими аддитивными методами, деградируют и становятся хрупкими со временем.

SLS TPU предоставляет отличную альтернативу традиционным процессам литья и превосходящее решение по сравнению с другими методами 3D-печати для производства жестких и долговечных гибких деталей. Он идеален для быстрого прототипирования, средств производства по требованию и пользовательских или малосерийных деталей конечного использования.

Конкурентная стоимость за деталь

Расчет стоимости детали обычно требует учета стоимости владения оборудованием, материалов и трудозатрат:

-

Владение оборудованием: Чем больше деталей может произвести машина за свой срок службы, тем ниже затраты, относимые на каждую отдельную деталь. Следовательно, более высокая производительность приводит к снижению стоимости владения оборудованием на одну деталь. Благодаря высокой скорости сканирования лазера, плотному расположению деталей и простой пост-обработке, SLS 3D-печать предлагает самую высокую производительность среди всех пластиковых аддитивных технологий.

-

Материалы: В то время как большинство технологий 3D-печати используют proprietary материалы, нейлон является распространенным термопластом, производимым в больших количествах для промышленных целей, что делает его одним из наименее дорогих сырьевых материалов для аддитивного производства. Поскольку SLS 3D-печать не требует опорных структур и позволяет печатать с переработанным порошком, процесс производит минимальное количество отходов.

-

Трудозатраты: Ахиллесова пята многих решений для 3D-печати — это трудозатраты. Большинство процессов имеют сложные рабочие процессы, которые трудно автоматизировать, что может существенно повлиять на стоимость детали. Простой рабочий процесс пост-обработки SLS-печати означает, что требуется меньше труда и процесс легко масштабируется.

SLS 3D-принтер представляет собой существенные первоначальные инвестиции, но он часто может окупить их быстрее, чем машины меньшего размера. Настольный SLS значительно снижает этот барьер для входа, а также стоимость детали для большинства применений.

Сравнение стоимости детали SLS - прототип автомобильного коллектора - собственное оборудование vs аутсорсинг]

| Прототип автомобильного коллектора | Стоимость | Время выполнения заказа |

|---|---|---|

| Сервисное бюро (аутсорсинг) | $118.33 | 7-10 дней |

| Fuse 1+ 30W (in-house) | $9.02 | 13 часов |

Аутсорсинг производства сервисным бюро рекомендуется, когда вашему бизнесу требуется 3D-печать лишь время от времени, но он также связан с более высокими затратами и длительными сроками выполнения заказа. Одно из преимуществ 3D-печати — ее скорость по сравнению с традиционными методами производства, которая быстро уменьшается, когда аутсорсинговые детали доставляются через неделю или даже несколько недель.

Сокращенные циклы разработки продукта

Селективное лазерное спекание позволяет инженерам создавать прототипы деталей на раннем этапе проектного цикла, а затем использовать ту же машину и материал для производства деталей конечного использования. SLS 3D-печать не требует таких же дорогостоящих и трудоемких оснасток, как традиционное производство, поэтому прототипы деталей и сборок можно тестировать и легко модифицировать в течение нескольких дней. Это значительно сокращает время разработки продукта.

SLS 3D идеален для создания долговечных, функциональных прототипов, готовых к тщательному функциональному тестированию или к отправке клиентам в качестве заменяемых деталей или продуктов, готовых к использованию.

Благодаря низкой стоимости детали и долговечным материалам, SLS 3D-печать является экономически эффективным способом производства сложных, пользовательских деталей или серии небольших компонентов для конечных продуктов. Во многих случаях лазерное спекание является бюджетной альтернативой литью под давлением для ограниченных серий или переходного производства.

Знакомство с SLS 3D-принтером Fuse 1+ 30W

До сих пор промышленные SLS 3D-принтеры были очень дорогими для большинства компаний, с ценой за одну машину свыше $200 000.

С Fuse 1+ 30W Formlabs brings промышленную мощь селективного лазерного спекания на настольный уровень, предлагая высокопроизводительные материалы по самой низкой стоимости за деталь, с компактными размерами и простым рабочим процессом.

Новая волна независимого производства и прототипирования начинается сейчас с Fuse 1+ 30W.