Руководство по вакуумному литью (литью из полиуретана)

Вакуумное литье — это распространенный производственный метод для создания малых серий продукции для тестирования прототипов на рынке, персонализированных продуктов, изготовленных по индивидуальному заказу медицинских устройств и много другого.

Это руководство подробно расскажет о специфике процесса вакуумного литья, сравнит его с другими производственными методиками, расскажет о лучшем оборудовании для литья из полиуретана и о том, как создавать 3D-печатные мастер-модели для вакуумного литья.

Что такое вакуумное литье или литье из полиуретана?

Вакуумное литье — это производственный процесс, похожий на литье под давлением, при котором полиуретановая смола заливается в полость между двумя половинами силиконовой формы.

Процесс воспроизводит мастер-модель, заливая вокруг нее силиконовую форму. В рамках высококвалифицированной процедуры форма разрезается на две половины, мастер-модель извлекается, а затем добавляется система литников и вентиляции. После этого мастер отливает полиуретановую смолу в полученную полость и отверждает ее в вакууме, чтобы предотвратить попадание пузырьков воздуха.

Результат: высокоточное воспроизведение исходного объекта.

Примечание: В США вакуумное литье более известно как литье из полиуретана. В этой статье эти термины будут использоваться как взаимозаменяемые.

Применение вакуумного литья

Вакуумное литье — идеальный производственный процесс для создания малых партий изделий, которые должны приближаться к качеству серийного продукта.

Этот процесс создает высокодетализированные модели, которые практически неотличимы от конечного продукта. Это делает модели, отлитые из полиуретана, отличными для презентаций перед инвесторами, выставок и коммерческой фотосъемки. Поскольку одна силиконовая форма может произвести примерно 20-30 отливок, вакуумное литье также позволяет компаниям запускать первую серию своего продукта для раннего тестирования рынка.

Если проект требует большего количества, у клиентов есть несколько вариантов:

-

Ту же мастер-модель можно использовать повторно для создания нескольких силиконовых форм.

-

Несколько мастер-моделей можно использовать для создания многоместной формы.

-

Вместо силикона холодного отверждения (RTV) можно использовать силикон или каучук горячего отверждения (HTV). Это приводит к созданию более долговечной формы, увеличивая ее срок службы до 300-500 отливок на форму.

При сроке выполнения заказа всего около 10 дней от производства мастер-модели до получения готовых изделий, вакуумное литье полезно не только для быстрого прототипирования, но и для переходного производства, не требуя при этом значительных первоначальных инвестиций, которые характерны для таких промышленных процессов, как литье под давлением, термоформование и центробенное литье.

Поскольку вакуумное литье создает чрезвычайно детализированные модели с идеальной поверхностью и из широкого спектра материалов с различными механическими свойствами, оно применимо для конечных продуктов малыми партиями, таких как:

-

Медицинские устройства по индивидуальному заказу, такие как протезы, ортезы, слуховые аппараты

-

Автозапчасти: панели приборной доски, ручки, датчики, эмблемы, украшения капота, линзы освещения, впускные коллекторы

-

Потребительская электроника: корпуса, контроллеры, панели пользовательского интерфейса, интеграция датчиков

-

Критически важные компоненты и запасные части для роботов и промышленного оборудования

-

Потребительские товары: ограниченные серии солнцезащитных очков, ручек, чехлов для телефонов

-

Музыкальные инструменты

-

Научные приборы

-

Дополнения к спортивному оборудованию

-

Искусство, фигурки, масштабные модели, реквизит

Вакуумное литье также является распространенным решением для копирования существующих объектов без необходимости прибегать к сложному процессу обратного инжиниринга. Часто это редкие или снятые с производства предметы, такие как скульптуры, окаменелости, исторические реликвии, антиквариат, коллекционные предметы и модели ремесел, для которых нет CAD-модели или другого чертежа.

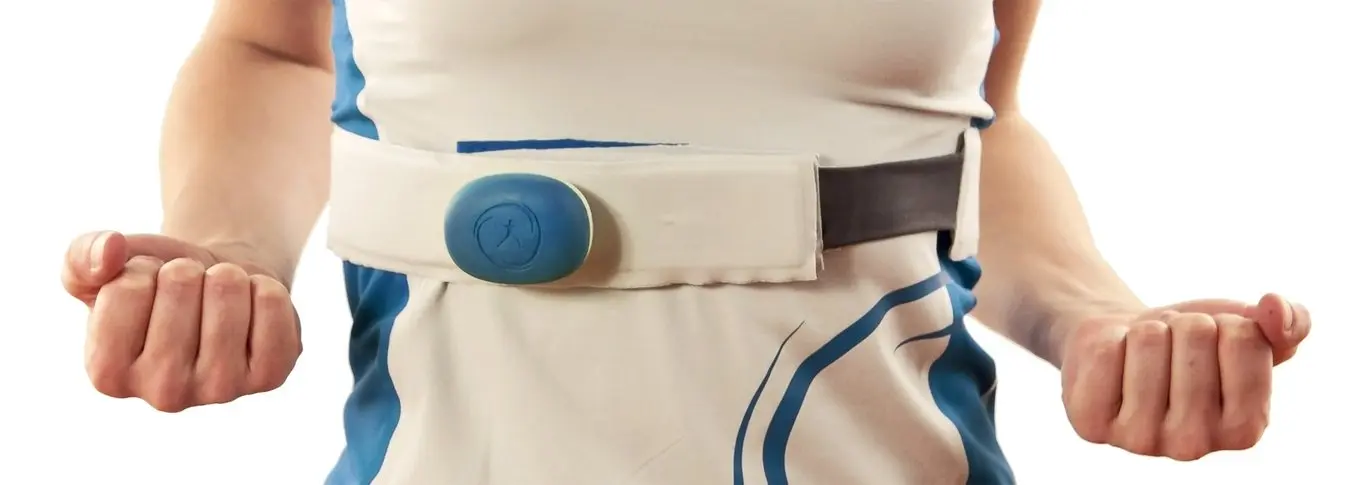

Корпус электроники для носимого датчика дыхания, изготовленный методом силиконового овермолдинга с помощью вакуумного литья.

Литье из полиуретана vs. Альтернативы

Вакуумное литье vs. Литье под давлением

Разработчики продуктов и инженеры часто обращаются к 3D-печати для проверки дизайна и сразу же переходят к литью под давлением для проверки производства. Но проблема в том, что стоимость пресс-формы для литья под давлением, изготовленной из фрезерованной на ЧПУ высококачественной стали и рассчитанной на миллионы изделий, может стоить от 5000 до 100 000 долларов в зависимости от размера и сложности детали.

Именно поэтому инструменты более низкого класса часто используются в качестве промежуточного этапа перед твердыми формами. Алюминиевая форма все же обеспечивает до 1000-5000 циклов литья при значительно меньшей стоимости. Поскольку процессы с мягкими формами значительно быстрее и позволяют упростить конструкцию формы, они также примерно вдвое сокращают срок выполнения заказа по сравнению с литьем под давлением.

Акриловая форма или литье под давлением малых серий с 3D-печатными формами могут быть вариантом в зависимости от необходимого количества и качества деталей. 3D-печатная форма, созданная на SLA-принтере, обычно стоит менее 100 долларов и позволяет получить 100+ деталей без значительной потери качества.

Однако разработчики продуктов часто упускают из виду тот факт, что вакуумное литье часто является более разумным подходом для перехода от прототипирования к производству. Из всех методов прототипирования на ранней стадии процесс литья смолы имеет больше всего сходств с литьем под давлением. Кроме того, он очень рентабелен; формы стоят от 200 до 1000 долларов, а типичная цена за единицу составляет 10-100 долларов.

Силиконовая форма для литья из полиуретана конструируется аналогично форме для литья под давлением: она состоит из двух половин — одна формирует сердечник, другая — полость, а расплавленный материал впрыскивается между ними для формирования конечного продукта. Однако есть несколько различий:

-

При литье под давлением расплавленный полимер впрыскивается в полость формы под высоким давлением и при высокой температуре с помощью бункера и червяка. Вакуумное литье работает при низких температурах. Вместо расплавленного пластика оно работает с жидкими смолами, которые втягиваются в форму под вакуумом, подобно капиллярному действию в стебле растения. Таким образом, хотя доступно множество различных смол для имитации различных полимеров, прототипирование в материале для конечного литья под давлением невозможно.

-

После отверждения в печи детали все же проходят дополнительное отверждение в течение недели и остаются уязвимыми для УФ-излучения и высоких температур.

-

Поскольку форма гибкая, существуют ограничения на размер и форму детали. Тем не менее, существуют специальные методы, позволяющие делать исключения. Например, поэтапное литье — это использование металлических опор для противодействия силе тяжести при литье удлиненных деталей в трех- или четырехместной форме.

-

Вакуумное литье лучше справляется с переменной толщиной стенок, чем литье под давлением, потому что нет цикла нагрева-охлаждения литого материала. Это приводит к меньшему короблению детали.

-

Силиконовая форма позволяет создавать значительные поднутрения в конструкции детали. Однако при тестировании для литья под давлением рекомендуется максимально придерживаться конструкции, предназначенной для литья под давлением, и включать необходимые углы съема конечного продукта.

-

Вакуумное литье приводит к почти нулевым отходам, тогда как при литье под давлением теряется до 20% используемого полимера из-за брака, остатков и перепроизводства.

Высокая точность соответствия модели, полученной вакуумным литьем, и конечного продукта, выходящего из формы для литья под давлением, позволяет инженерам оптимизировать конструкцию для производства. Это дает им высококачественный предварительный просмотр продукта без необходимости обременять высшее руководство астрономическими постоянными затратами, которые могут возникнуть при контрактном производстве на заводе по литью под давлением.

Вакуумное литье vs. 3D-печать

Распространенным заблуждением является то, что 3D-печать ограничена только единичными экземплярами. Напротив, это жизнеспособный метод для малосерийного производства конечных деталей. Также все более популярным становится инвестирование компаний в собственную ферму 3D-принтеров. Такой парк 3D-принтеров может справиться с малыми партиями в сотни или даже тысячи продуктов.

Основным фактором, влияющим на выбор между 3D-печатью и вакуумным литьем, является геометрия продукта. Вакуумное литье явно предназначено для имитации деталей, полученных литьем под давлением. Как альтернатива литью под давлением с низкими инвестициями, оно может даже комбинировать гибкие и жесткие материалы в овермолде или добавлять металлические компоненты непосредственно в прототип с помощью вставного литья. Для создания небольшой серии компонентов, пригодных для литья под давлением, вакуумное литье более рентабельно, чем 3D-печать.

Еще одно преимущество вакуумного литья заключается в том, что более крупные детали можно создавать значительно быстрее и дешевле, чем с помощью 3D-печати. Оно позволяет использовать формы размером примерно 50 см (20 дюймов) для самого длинного размера и вес отливки до 1,5 кг (3,3 фунта).

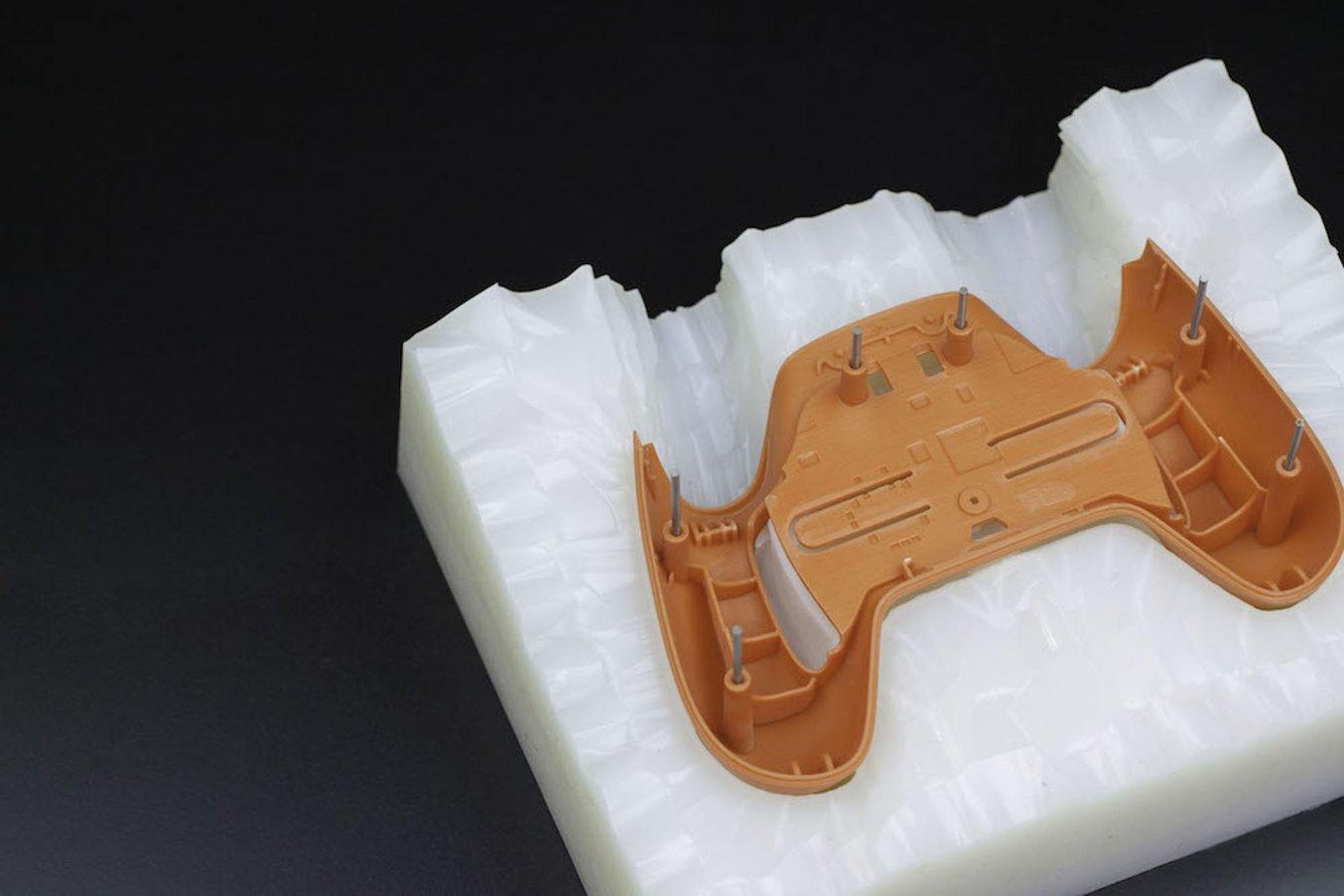

Вакуумное литье в силиконовой форме с металлическими вставками.

Сравнение: Вакуумное литье vs. Альтернативные методы производства

Давайте рассмотрим плюсы и минусы различных методов изготовления:

| Вакуумное литье | Литье под давлением | 3D-печать | Быстрое прототипирование оснастки | Обработка на станках | Ручное изготовление | |

|---|---|---|---|---|---|---|

| Свобода проектирования | ★★★☆☆ | ★★☆☆☆ | ★★★★★ | ★★☆☆☆ | ★★★★☆ | ★★★☆☆ |

| Размер детали | ★★★★☆ | ★★★★☆ | ★★★☆☆ | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Производительность | ★★★☆☆ | ★★★★★ | ★★★☆☆ | ★★★★☆ | ★★☆☆☆ | ★☆☆☆☆ |

| Ассортимент материалов | ★★★☆☆ | ★★★★☆ | ★★★★☆ | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| Инвестиционные затраты | ★★★☆☆ | ★☆☆☆☆ | ★★★☆☆ | ★★☆☆☆ | ★★★★★ | ★★☆☆☆ |

| Стоимость за деталь | ★★★★☆ | ★★★★★ | ★★★☆☆ | ★★★★☆ | ★★★☆☆ | ★★★☆☆ |

| Срок выполнения заказа | ★★★★☆ | ★☆☆☆☆ | ★★★★★ | ★★★☆☆ | ★★★★☆ | ★★☆☆☆ |

Процесс вакуумного литья

Вакуумное литье — это высококвалифицированная процедура, состоящая из четырех этапов.

1. CAD-дизайн

Дизайнер или инженер создает цифровое представление объекта, который нужно произвести, используя CAD-программу, такую как Fusion 360 или SolidWorks. Это следует делать, помня о следующих рекомендациях по проектированию для литья из полиуретана:

-

Толщина стенок от 1,5 мм до 4 мм. Абсолютный минимум — 1 мм.

-

Ребра могут быть тоньше, на 60% от толщины стенки.

-

Используйте щедрые радиусы > 3 мм.

-

Избегайте стенок под углом 90 градусов для повышения прочности детали.

-

Создайте канавку 0,5 мм между двумя оболочками, которые подходят друг к другу, чтобы улучшить внешний вид продукта.

-

Толщина стенки винтовой стойки должна быть равна диаметру отверстия.

-

Гравированные буквы лучше всего работают при глубине 0,25 мм.

По завершении CAD-модель экспортируется в формат STL для создания мастер-модели.

2. Изготовление мастер-модели

Мастер-модель — это позитивная модель, с которой будут сниматься копии методом литья. Поскольку силиконовая форма для вакуумного литья обеспечивает точную копию мастер-модели, крайне важно, чтобы 3D-печатная модель точно воплощала исходную CAD-модель, особенно с точки зрения сверхгладкого качества поверхности. Некоторые вторичные характеристики хорошей мастер-модели — это твердость, химическая и температурная стойкость, а также долговечность, чтобы предотвратить деградацию с течением времени.

Раньше стандартом были фрезерованные на ЧПУ мастер-модели, но они дороги и требуют много времени для производства. Они также имеют ограничения в отношении отверстий, каналов, внутренних радиусов и органических поверхностей. 3D-печать — это передовая альтернатива и преобладающий в настоящее время метод производства мастер-моделей.

Доступно несколько типов 3D-принтеров как для массового, так и для коммерческого использования, но наиболее часто используемыми процессами для литья из полиуретана являются SLA и SLS 3D-печать.

-

SLA 3D-печать производит детали с самой гладкой поверхностью, что идеально подходит для мастер-моделей вакуумного литья. Хотя SLA-отпечатки уже гладкие при правильных настройках, они все равно потребуют некоторой шлифовки и полировки для удаления опор и достижения абсолютно безупречной отделки. Некоторые передовые материалы, такие как Rigid 10K Resin, также предлагают превосходные механические свойства, термостойкость и долговечность.

-

SLS 3D-печать нейлоном дает прочные, термостойкие и точные отпечатки. Поскольку эта техника не требует опор, она также идеальна для сложных элементов, таких как тонкие стенки, гравированные детали, защелки, петли и вложенные или сцепляющиеся детали. Поверхность напечатанных деталей слишком груба для печати мастер-моделей для литья из полиуретана, поэтому SLS 3D-печатные детали могут выиграть от дробеструйной обработки или вибрационной обработки для уменьшения шероховатости поверхности.

3. Изготовление формы

На этом наиболее трудоемком этапе процесса мастер изготавливает опоку из меламиновой доски и горячего клея. Затем он закрепляет мастер-модель на дне маленькими каплями цианоакрилатного клея. Иногда с помощью вращающегося инструмента создаются карманы, в которые будут вставляться выступы, разработанные на мастер-модели, для дополнительной фиксации.

Для плотной линии разъема между двумя половинами формы все отверстия между мастер-моделью и нижней панелью необходимо заполнить. Предпочтительными материалами для этого являются стирольные блоки и модельный воск Plastalina. Затем добавьте штифты и фиксирующие планки для идеального совмещения с другой половиной формы.

После тщательного смешивания двухкомпонентного силикона его заливают и дегазируют в вакуумной камере. Но перед этим мастер искусно заполняет все крошечные зазоры в мастер-модели силиконовой смесью с помощью кислотной кисти, чтобы предотвратить воздушные ловушки, а затем заливает силикон, чтобы сформировать первую половину формы.

После отверждения в течение нескольких часов половину формы извлекают из опоки и переворачивают вверх дном. Мастер по формам умело устанавливает акриловые воздуховоды, стояки и заливочную горловину для второй половины процесса. Распылите разделительный состав поверх силикона и нанесите кистью на более глубокие участки. Затем для заливки второй половины формы аналогичным образом строится новая опока.

Чтобы подготовить форму к вакуумному литью, извлеките ее из опоки и нанесите ровный слой разделительного состава для полиуретана E236. Соедините половины форм, чтобы сформировать единый блок, и снова вставьте штифты и фиксирующие ключи для выравнивания.

4. Вакуумное литье из полиуретана

На этом этапе оригинальная мастер-модель воспроизводится методом литья в вакуумной камере. Сначала форму приклеивают скотчем к деревянной доске и добавляют к ней воздуховоды и заливочную воронку.

Двухкомпонентную смолу отмеряют и смешивают с окрашивающим агентом для пигментации. Затем литейный материал дегазируют в вакуумной камере в течение нескольких минут.

Полиуретановая смесь готова к заливке. Стояки укажут, когда полость полностью заполнится. После отверждения при 70 °C форму открывают, чтобы обнаружить точную копию исходной модели со всеми сохраненными деталями и текстурами поверхности.

Завершающий этап включает обрезку краев облоя, дополнительный цикл полировки наждачной бумагой с зернистостью 1000 и отверждение в печи для улучшения механических свойств детали.

Профессиональные советы

Вышеописанная процедура в основном применима к тонкостенным прототипам, таким как корпуса для электроники, контейнеры для хранения и другие случаи, когда мы хотим избежать видимой линии разъема на лицевой поверхности продукта.

Для других предметов, где это менее критично, достаточно просто инкапсулировать мастер-модель в силиконовый блок и вручную разрезать его. Разрез выполняется синусоидальным образом, что требует определенного опыта и ловкости.

Вот несколько лучших практик для улучшения результатов литья из полиуретана:

-

Будьте осторожны с использованием спрей-релиза непосредственно на модели, так как это может придать легкую текстуру поверхности, которая будет видна на отливке.

-

Предварительно нагревайте смолы до 40 °C, желательно за день до использования, и периодически переворачивайте бутылку, чтобы предотвратить кристаллизацию.

-

Не допускайте попадания влаги в бутылки со смолой, потому что это действует как вспениватель для ПУ. Один из способов сделать это — заполнять бутылки аргоном сразу после использования.

-

При смешивании двухкомпонентных химикатов всегда используйте метод смешивания с двойным стаканом. Заливка непосредственно из первого контейнера — верный способ создать несмешанные полосы и испортить отливку.

-

Используйте медицинский спирт для ослабления горячего клея при разборке опоки для будущего использования.

-

Устанавливайте заливочную горловину в углу изделия, который обеспечивает кратчайшее среднее расстояние до разных участков детали. Это гарантирует, что все области будут заполнены.

-

Чтобы предотвратить образование воздушных пузырей, лейте из одной точки и вокруг деликатных участков с большим количеством деталей, никогда прямо на них.

-

Располагайте литник низко, а воздуховод — высоко.

-

Добавляйте металлические порошки для эффектного яркого покрытия или рассмотрите возможность использования полипиррола или графитового порошка для электропроводности.

-

При смешивании полиуретана оставляйте много места над поверхностью, так как жидкая смесь будет вспениваться и подниматься внутри вакуумной камеры, как зефир в микроволновой печи.

-

Используйте профессиональную машину для вакуумного литья, чтобы ускорить процесс и добиться более надежных результатов.

Оборудование для вакуумного литья

Из-за сложности процесса большинство компаний передают работы сторонним поставщикам услуг по литью из полиуретана.

Для тех, кто планирует заниматься вакуумным литьем собственными силами, профессиональная машина для вакуумного литья предоставляет комплексное решение для вывода усилий по прототипированию на новый уровень и ускорения процесса до начала серийного производства. Можно добиться до пятидесяти отливок за два дня, каждая из разного материала и цвета, если это необходимо.

Машина для вакуумного литья смолы — это устройство размером с холодильник, которое автоматизирует процесс от смешивания до литья и отверждения. Она позволяет операторам контролировать такие параметры, как давление в камере, скорость смесителя, нагреваемая чашка и температура печи. Последние системы программируемы, так что операторы могут создавать пользовательские последовательности для оптимизации циклов литья под конкретные материалы и типы продуктов.

Машины для вакуумного литья бывают разных размеров, чтобы позволить работать с формами разных размеров. Большинство моделей могут, помимо работы со смолой, также быть настроены для литья нейлона, керамики, воска и даже легкоплавких металлических сплавов, пригодных для литья под давлением.

Машины для литья из полиуретана идеально подходят для предсерийных партий, потому что они откачивают вакуум much быстрее и сводят к минимуму ручной труд. Недостаток в том, что они стоят десятки тысяч долларов. Машины для вакуумного литья ювелирных изделий much меньше и обычно стоят несколько тысяч долларов.

Варианты лучших машин для вакуумного литья:

-

Renishaw 5/01 PLC: Макс. размер формы 530 x 450 x 420 мм, цена примерно 45 тыс. долл. Модель 5/04 большего размера позволяет использовать формы до 750 x 750 x 900 мм и больше материалов, таких как армированный стекловолокном нейлон и воск, но она стоит почти вдвое дороже.

-

SLM VCM 04: Макс. размер формы 750 x 750 x 900 мм, объем отливки 2,2 л, включает литье нейлоном и воском.

-

MCP 5/01: Макс. размер детали 400 x 400 x 400 мм. MCP предлагает множество моделей большего размера, включая MCP 003 с размером детали 560 x 600 x 600 мм, 4/04 с размером детали 900 x 750 x 600 мм и 4/05 с размером детали 1300 x 750 x 800 мм. Эти машины полностью программируемы и позволяют проводить литье с переменным давлением воском, силиконом и нейлоном, помимо смол ПУ. Их также можно использовать с 3D-печатными формами для литья под давлением.

-

Scott AM 1000: Макс. размер формы 500 x 450 x 425 мм, вес отливки 1 кг. Модель 4000 имеет макс. размер формы 750 x 750 x 900 мм и вес отливки 5 кг. Помимо смол, эти аппараты можно использовать для вакуумного литья по выплавляемым моделям с керамикой и металлами.

-

Multistation CSV 340: Макс. размер формы 340 x 340 x 435 мм, объем отливки 600 мл. Модель CSV500 подходит для форм до 500 x 500 x 635 мм и объемов отливки до 1 литра.

Линейка машин для вакуумного литья от Renishaw, SLM, MCP, Scott AM и Multistation.

Машины для вакуумного литья vs. Напорные камеры

В качестве альтернативы с низким бюджетом вполне возможно построить самодельную машину для вакуумного литья под действием силы тяжести. Поскольку один оставшийся внутри формы воздушный пузырек может испортить всю отливку, дегазация является фундаментальной задачей процесса литья смолы.

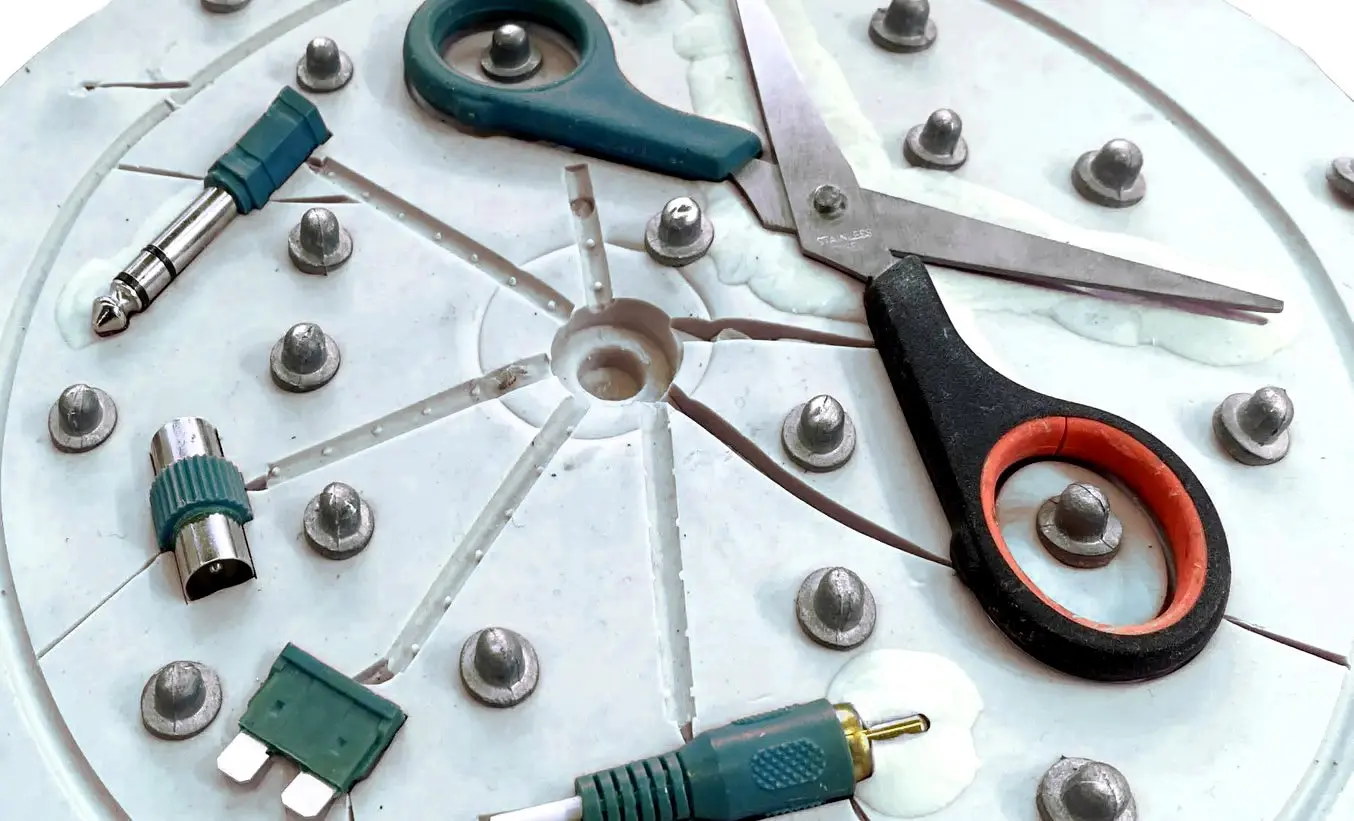

Чтобы удалить все пузырьки из смеси, есть два излюбленных средства борьбы с пузырьками при создании машины для вакуумного литья своими руками: вакуумная камера или напорный чан.

-

Вакуумная камера — это чан, который можно использовать для удаления воздуха из силиконовой резины перед созданием формы. Поскольку метод откачки вакуума медленнее, чем метод высокого давления, вакуумная камера работает только с медленноотверждающимися смолами, время отверждения которых составляет двадцать минут и более.

-

Вакуумная камера имеет два клапана: один для впуска воздуха, другой для вакуумного насоса. В ней есть манометр для проверки достижения вакуума и прозрачная акриловая крышка для проверки дегазации. Закаленная стеклянная крышка стоит своей более высокой цены, поскольку со временем она никогда не треснет, в отличие от пластиковой крышки.

-

Напорные чаны стоят немного дороже, поскольку требуют воздушного компрессора. Но, с другой стороны, они, пожалуй, являются лучшим средством для создания смесей смолы и отливок без пузырьков. В отличие от вакуумных камер, их можно использовать с формой, они работают с быстросхватывающимися смолами, которые имеют короткое рабочее время, и полученные отливки будут на 100% свободны от захваченного воздуха.

Вакуумная камера имеет то преимущество, что ее можно использовать для многих применений, таких как деаэрация гипса, бетона или пропитка дерева, в то время как напорный чан обычно будет использоваться только для дегазации партий силикона.

Вакуумная камера (слева) и напорный чан (справа).

Материалы для вакуумного литья

Материалы для силиконовых форм

Литьевые силиконы можно разделить на оловянные и платиновые. Оловянные силиконы, также известные как силиконы конденсационного отверждения, дают усадку от 1 до 4%. Хотя мастера сделают все возможное, чтобы компенсировать усадку, для применений с высокими допусками лучше выбрать силикон платинового отвершения более высокого качества или каучуки горячего отверждения (HTV).

Твердость 40-50 Shore A обеспечит долговечность формы, которую можно использовать десятки раз, и в то же время облегчит легкое извлечение, даже для деталей, которые заклинило бы внутри жесткой формы из-за проблем с обратным конусом. Рекомендуется прозрачный силикон, поскольку он обеспечивает видимость воздушных ловушек, пузырей, загрязнений и всего остального, что происходит внутри формы.

Некоторые отличные двухкомпонентные силиконовые бренды — это SmoothOn, Elastosil, V-Sure и Silicones and More (S.A.M.). Заказ напрямую у химических заводов за рубежом также может снизить цену, обеспечивая при этом продукт профессионального качества в соответствии с точными спецификациями покупателя, особенно для крупных заказов.

Формы для ювелирных изделий RTV и HTV используются в ювелирной промышленности для производства и могут захватывать замысловатые филигранные детали.

Полиуретановые смолы для литья

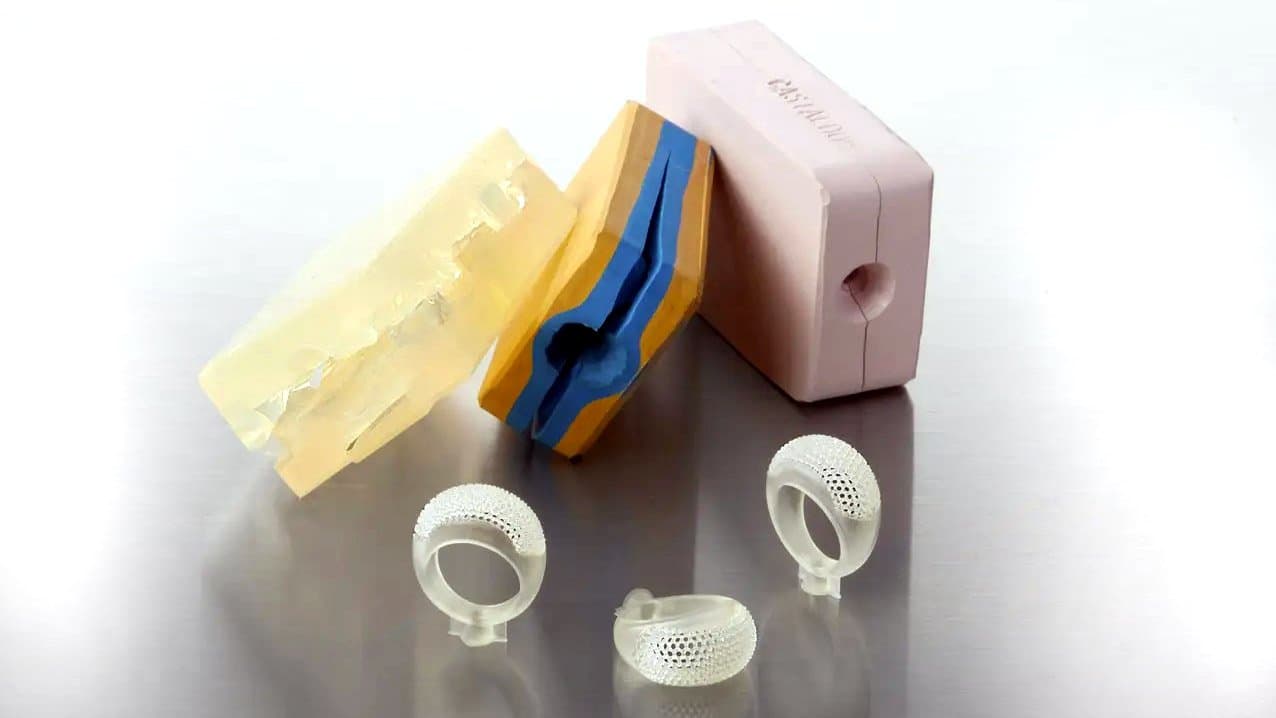

Существует множество материалов для вакуумного литья с различными свойствами с точки зрения гибкости, эластичности, жесткости и твердости:

-

Универсальная смола, похожая на АБС

-

Материал, похожий на стеклонаполненный нейлон, для повышенной жесткости

-

Эластомерный материал, похожий на TPE, для применений, таких как носимые устройства, рукоятки, кнопки, прокладки и уплотнения.

-

Похожий на ПК (поликарбонат)

-

Прозрачный или прозрачный, как вода, литьевой полиуретан (похожий на ПММА)

-

Термостойкие материалы, похожие на ПОМ или ПУ

Также есть несколько экзотических материалов для литья из полиуретана, таких как ударопрочное стекло, воск, эпоксидная смола, керамика, композиты, а также варианты, соответствующие требованиям для контакта с пищевыми продуктами, электропроводящие, с низкой плотностью и огнестойкие. Некоторые известные бренды — это FastCast urethane casting resin, Smooth-On и SRC Specialty Resin.

Ассортимент полиуретановых смол, от резиноподобных до плавучих и стеклоподобных.

Примеры из практики: Литье из полиуретана с 3D-печатными мастер-моделями

Calibur Fencing

Вакуумное литье идеально подходит для предсерийных партий, чтобы тестировать и корректировать конечный продукт перед инвестированием в оснастку для массового производства литья под давлением. Одна из успешных историй — Calibur Fencing, беспроводное носимое устройство для ведения счета в фехтовании.

Дизайнеры начали с простых прототипов для проверки функциональности устройства, а затем перешли к FDM-печати для создания грубых макетов, чтобы найти правильный форм-фактор. Наконец, SLA-принтер Formlabs Form 3 оказался незаменимым для создания высококачественных прототипов, представляющих конечный продукт.

Затем команда использовала детали, напечатанные на SLA 3D-принтере, в качестве мастер-моделей и отправила их поставщику услуг вакуумного литья для производства и бета-тестирования устройств для клиентов и быстрого продвижения к конечному продукту, оставаясь на вершине контроля качества.

*Команда Calibur использовала FDM 3D-печать для первых макетов, а затем перешла на SLA 3D-печать для реалистичных, функциональных прототипов.*

*Затем команда использовала детали, напечатанные на SLA 3D-принтере, в качестве мастер-моделей для вакуумного литья первой малой серии тестовых устройств для конечного использования.*

Louisville Slugger

Команда Louisville Slugger Innovation Center обнаружила, что мелочи могут иметь большое значение. Они производят бейсбольные биты с 1884 года и знают все о факторах, которые создают все более быстрый и мощный взмах.

Сотрудники Slugger Innovation Centers придерживаются аналитического подхода к дизайну в спорте и создали насадку для рукоятки с помощью решений для 3D-печати Formlabs. Ступенчатая геометрия помогает отбивающим добиться идеального хвата для максимально сильного удара.

Как и в других случаях, команда дизайнеров Slugger обнаружила, что наличие возможностей 3D-печати и вакуумного литья в одном месте ускоряет итерации дизайна и способствует более быстрому получению знаний. Детализированные модели прототипов, напечатанные на SLA-принтере Form 3 с высотой слоя 50 мкм, послужили для создания позитива формы. Возможности литья из полиуретана позволили им создавать долговечные, пригодные для тестирования модели, которые близки по качеству к конечному продукту, отлитому под давлением в силиконовой форме.

*От 3D-печатного позитива к литью собственными силами до готового продукта.*

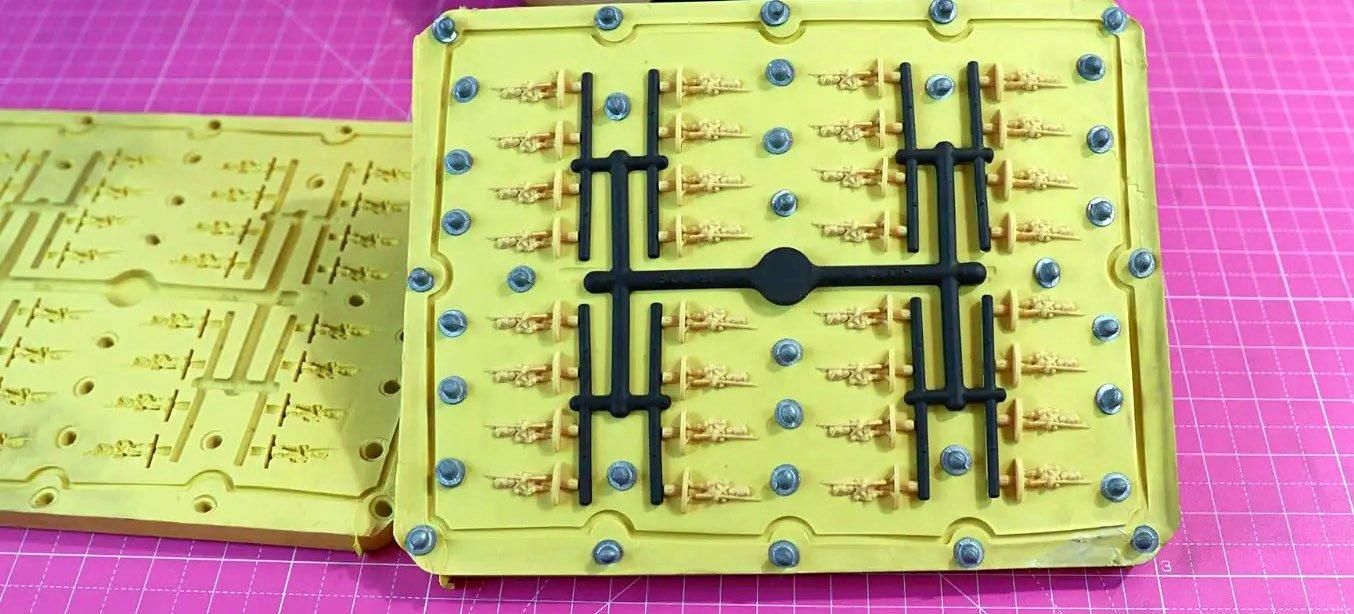

SiOCAST

У SiOCAST есть уникальная история, когда дело доходит до интеграции 3D-печати с литьем смолы. С ростом популярности MMORPG-игр, а также настольных RPG-игр быстро растет спрос на пользовательские миниатюрные фигурки. Вместо того чтобы идти по затратному пути центробенного литья или ограничиваться малыми сериями, ограниченными силиконовыми формами для вакуумного литья, компания разработала запатентованную систему впрыска смолы, которая работает на специально разработанной машине и формах из HTV-каучука.

Их собственный материал, SiOres, даже работает с сжиженными термопластичными смолами до 240 °C. Машина SiOCAST в 20 раз быстрее традиционного литья смолой и может производить до 1000 деталей в час с автоматизацией и вращающимися многоместными формами.

Все мастер-модели печатаются на 3D-принтере Formlabs SLA и проходят постобработку в автоматизированных системах очистки и отверждения Formlabs Form Wash и Form Cure. Благодаря многоразовым литниковым системам, изготовленным методом SLS 3D-печати, процесс ускоряется, позволяя создавать до 64 миниатюр за одну отливку.

В то время как литье под давлением иногда дает ошибки, поскольку оно должно работать в более критических условиях и с вязкими материалами, эти вакуумные модели без исключения являются безупречными копиями оригинальной скульптуры и готовы удовлетворить потребности многих геймеров.

*SiOCAST использует фирменный силикон HTV, SLA-мастер-модели и многоразовые литниковые системы из SLS-нейлона для тиражирования миниатюр сериями до 10 000 единиц.*

Начните работу с вакуумным литьем и 3D-печатью

Вакуумное литье — это идеальный процесс для формования продуктов без необходимости обширных первоначальных инвестиций, требуемых промышленными методами производства. Его можно использовать для создания прототипов, моделей, похожих на готовый продукт, предсерийных партий, а также конечных продуктов практически для любого применения. Отлитая модель является точной копией мастер-модели, при условии, что геометрия продукта позволяет извлечь ее из формы и соответствует конкретным рекомендациям по проектированию для вакуумного литья.

Вакуумное литье также выигрывает от новых разработок в области 3D-печати, поскольку возможность 3D-печати создавать высокодетализированные мастер-модели с гладкой идеальной отделкой делает ее идеальным партнером для процесса вакуумного литья.

Но в отличие от 3D-печати, вакуумное литье своими руками выполнить непросто, и оно требует соблюдения строгих процедур. Благодаря высокой точности, простому рабочему процессу и коротким срокам выполнения заказа, 3D-печать также предлагает жизнеспособную альтернативу вакуумному литью для прототипирования и, все чаще, для малосерийного производства.

}})