Силикон в медицине: Полное руководство по 3D-печати и литью

1. Уникальная роль силикона в медицине

Силиконовый каучук — это универсальный материал с механическими свойствами, включающими термостойкость и биосовместимость, что делает его высоко подходящим для применения в области медицины. От индивидуальных слуховых аппаратов до специализированных рукояток и захватов на медицинских устройствах, мягких анатомических моделей до протезов, силикон является ключевым материалом для индустрии здравоохранения.

В этом руководстве мы опишем способы, с помощью которых экосистема Formlabs может быть использована для создания настоящих силиконовых деталей для применения в здравоохранении, включая:

-

Как печатать Силиконовой Смолой 40A с использованием стереолитографических (SLA) 3D-принтеров Formlabs.

-

Как формовать силикон с использованием оснастки, полученной с помощью SLA 3D-печати (включая двухкомпонентные литьевые формы, формы для литья с покрытием (overmolding) и компрессионные формы).

2. Производство Силиконовых Деталей

Мягкие, эластичные детали находят применение в здравоохранении, от мягких анатомических моделей до протезов и других носимых устройств. Дизайнеры могут включать прочные, гибкие и растяжимые настоящие силиконовые детали в свои портфолио, используя два метода:

-

Печать непосредственно Силиконовой Смолой 40A.

-

Формование силикона с использованием оснастки, полученной с помощью SLA 3D-печати.

Примечание: Силикон — это популярный материал, используемый для изготовления мягких медицинских устройств конечного использования. Он также может быть использован для производства мягких форм для литья жестких материалов, процесс, известный как «изготовление силиконовых форм». Это руководство охватывает только производство силиконовых деталей, которое производит мягкие, эластичные детали путем печати непосредственно с Силиконовой Смолой 40A или литья силикона в 3D-печатные формы. Больше информации о производстве жестких деталей с использованием изготовления силиконовых форм можно найти в нашем руководстве.

Этот отчет охватывает примеры производства силиконовых деталей с использованием разнообразных различных методов.

2.1. Прямая силиконовая печать

-

Процесс: Силиконовые детали производятся непосредственно на 3D-принтерах Form Series с Силиконовой Смолой 40A.

-

Применение: Этот метод лучше всего подходит для производства сложных геометрий, которые не могут быть достигнуты через формование.

2.2. Компрессионное формование силиконовой замазки

-

Процесс: Быстроотверждаемая силиконовая замазка упаковывается в две стороны 3D-печатной формы, которая зажимается вместе с помощью настольных тисков.

-

Применение: Этот метод часто используется для прототипов прокладок и близко имитирует оснастку, используемую в массовом производстве.

2.3. Инжекционное заполнение формы жидким силиконом

-

Процесс: Это наиболее распространенный метод, используемый для формирования единого непрерывного силиконового прототипа с использованием двухкомпонентной или многокомпонентной формы. Во многих случаях форма сконфигурирована таким образом, что гравитация помогает процессу заполнения силиконом. Силикон впрыскивается в канал в верхней части формы, и полость формы постепенно заполняется снизу. Жидкий силикон, наконец, выходит через выпускные отверстия и воздушные каналы в верхней части формы.

2.4. Литье с покрытием для инкапсуляции аппаратных средств

-

Процесс: Аппаратные средства подвешиваются в двухкомпонентной или многокомпонентной форме. Жидкий силикон затем впрыскивается в полость формы, либо полностью, либо частично облегая аппаратные средства.

2.5. Форма-скорлупа для пользовательских силиконовых изделий

-

Процесс: Форма представляет собой тонкую (менее 1 мм) оболочку, которая конформно охватывает целевую полость для впрыска силикона. После отверждения силикона 3D-печатная форма, похожая на скорлупу, раскалывается, чтобы reveal силиконовую деталь.

-

Применение: Поскольку это расходная форма, которая не может быть использована повторно, эта техника используется для создания одной единственной пользовательской детали. Пошаговое руководство по производству форм-скорлупок изложено здесь очень подробно в отношении силиконовых ушных вкладышей.

Методы проектирования, печати и литья разделяют фундаментальные шаги даже across разных отраслей и применений. Мы проведем вас через подробный пример проектирования для инжекционно заполненной формы для литья с покрытием, принимая во внимание советы и лучшие практики, предоставленные клиентами.

3. Типы Силиконов

Силиконы — это класс полимеров, которые содержат элементы кремний и кислород в своей молекулярной цепи, и преобразуются из геля или жидкости в высоко гибкий и растяжимый твердый материал после отверждения. Это универсальные материалы с высокопроизводительными свойствами, такими как отличная электрическая изоляция, термостойкость, химическая стабильность, высокая прочность на разрыв и биосовместимость, что делает их привлекательными для высоко требовательных отраслей, таких как здравоохранение.

Силиконовые эластомеры доминируют на рынке и могут быть разделены на три категории:

3.1. Жидкие силиконовые каучуки (Liquid Silicone Rubbers - LSR)

-

Описание: Это высокопроизводительные силиконы, обычно используемые для производства прочных, технических деталей с жесткими допусками, таких как уплотнения или электронные соединители.

-

Обработка: Они обрабатываются при высоких температурах, часто через жидкостное инжекционное формование (liquid injection molding), и выбираются для крупносерийного производства.

3.2. Высокотемпературные вулканизированные силиконы (High Temperature Vulcanized - HTV) / Термоотверждаемые каучуки (Heat Cured Rubber - HCR)

-

Описание: Они предлагают отличную термостойкость и стойкость к старению, идеальные для кабелей или изоляторов в медицинских устройствах.

-

Обработка: Они обычно используют платиновую химию отверждения (platinum-cure chemistry), и формуются экструзией или компрессионным формованием с вулканизацией под давлением и нагревом.

-

Пример: Узнайте, как эксперт по силиконам SIOCAST формирует формы HTV силикона вокруг 3D-печатных мастер-моделей (master patterns).

3.3. Силиконы, вулканизированные при комнатной температуре (Room Temperature Vulcanized - RTV)

-

Описание: Они относительно легче в обработке, с отличными механическими и термическими свойствами для прокладок и медицинских устройств, а также для инкапсуляции электрических компонентов и изготовления форм.

-

Обработка: Они традиционно формуются при комнатной температуре путем инжекционного формования, компрессионного формования или гравитационного литья.

Этот отчет охватывает использование силиконов, вулканизированных при комнатной температуре (RTV). Он описывает техники, которые могут быть использованы внутри компании в любой лаборатории прототипирования или разработки продуктов.

Некоторые конкретные формы RTV силиконов включают:

-

Силиконовая Смола 40A (Silicone 40A Resin): Это однокомпонентная RTV силиконовая смола, которая производит 100% силиконовые детали с превосходной эластичностью, химической стойкостью и термической стабильностью. Детали печатаются непосредственно на Form 3/3B и подвергаются постобработке с использованием смеси изопропилового спирта (IPA) и н-бутилацетата, затем воды, тепла и УФ-света.

-

RTV жидкий силикон (RTV liquid silicone): Жидкостные силиконы обычно являются двухкомпонентными или однокомпонентными с добавлением небольшого количества катализатора. Есть две общие категории, которые readily доступны.

-

Платино-катализируемые силиконы (Platinum-catalyzed silicones): Имеют более высокую стоимость, но предлагают превосходную долгосрочную стабильность размеров и очень низкую усадку после полного отверждения.

-

Олово-катализируемые силиконы (Tin-catalyzed silicones): Имеют более низкую стоимость, но менее стабильны со временем и tend имеют более высокие коэффициенты усадки.

-

Время отверждения ranges от 10 минут до нескольких часов.

-

-

Полидиметилсилоксан (Polydimethylsiloxane - PDMS): PDMS — это химически отличный тип RTV жидкого силикона, который содержит метильные группы на полимерной цепи кремний-кислород.

-

Применение: Жидкий полимер очень часто используется как смазка или вязкая добавка в потребительских и промышленных товарах. Как отвержденный каучук, PDMS используется в ряде исследовательских применений. Его высокая оптическая прозрачность и способность захватывать микроразмерные текстуры поверхности и каналы делают его идеальным для микрофлюидики (microfluidics) и мягкой литографии (soft lithography).

-

Отверждение: Многие формулы PDMS будут отверждаться при комнатной температуре в течение периода 48 часов, или отверждаться менее чем за один час при повышенной температуре.

-

-

Силиконовая замазка: Это двухкомпонентная замазка, в которой компоненты смешиваются вместе в равных объемах вручную.

-

Твердость: Тип, представленный в этом отчете, имеет рейтинг твердости по Шору 40A, или твердость, similar к ластику карандаша.

-

Применение: Этот тип силикона может быть приобретен у поставщиков для ювелирных изделий, так как он обычно используется для производства восковых моделей (wax masters) для литья металла. Однако сам силикон также является хорошей имитацией для компрессионно формованных прокладок и уплотнений.

-

4. Безопасность для Кожи, Слизистых Оболочек и Пищевых Продуктов

Некоторые применения требуют большей чувствительности, чем другие, когда дело доходит до контакта с телом или контакта с пищей. Всегда проверяйте паспорт безопасности материала (Material Safety Data Sheet - MSDS) от производителя силикона, чтобы убедиться, что материал безопасен для вашего применения.

Важно: Обратите внимание, что двухкомпонентные жидкие силиконы, которые имеют рейтинг безопасности для кожи, как правило, используют платиновый катализатор.

Статус Силиконовой Смолы 40A:

Силиконовая Смола 40A в настоящее время проходит оценку как устройство, контактирующее с кожей, в соответствии с ISO 10993-1 для следующих endpoints биосовместимости: ISO 10993-5:2009, 10993-23-2021:2021, ISO 10993-10:2021.

5. Шкала Твердости по Шору (Durometer Rating Scale)

Резиновые материалы, включая силиконовые каучуки, могут быть сформулированы для диапазона твердостей от extremely мягких до extremely твердых, как указано specific числом твердости по Шору. Более мягкие материалы измеряются по шкале Шора A, и более твердые материалы — по шкале Шора D. Таблица, показанная ниже, provides полезное сравнение с обычными бытовыми товарами.

6. Решение: Печатать или Формовать?

Конкретные требования вашего применения и рабочего процесса будут определять, является ли прямая печать или силиконовое формование оптимальным методом. Вот некоторые особенности каждого процесса для рассмотрения:

| Критерий | Прямая печать с Silicone 40A | Силиконовое формование |

|---|---|---|

| Сложные геометрии | ✅ Предпочтительна. Не все геометрии достижимы через формование. | ❌ Ограничено. |

| Цвет | ❌ Только черный. | ✅ Предпочтительная опция. Для применений, требующих прозрачности или цветных деталей. |

| Время | ✅ Как правило, предпочтительна. Проектирование деталей занимает меньше времени. Время печати одной детали значительно меньше, чем печать формы и ее заполнение. | ❌ Требует создания оснастки. |

| Запах | ⚠️ После печати есть запах, который со временем dissipate (можно ускорить). | ✅ Может быть предпочтительнее, где запах материала является немедленной проблемой. |

| Биосовместимость | ⚠️ На стадии оценки для контакта с кожей в соответствии с ISO 10993-1. | ✅ Может быть предпочтительным, так как доступны силиконы с разными уровнями биосовместимости. |

| УФ-воздействие | ❌ Свойства ухудшаются после repeated воздействия УФ-света. | ✅ Вероятно, предпочтительнее, для применений на открытом солнце. |

Альтернативные эластомеры Formlabs для медицины:

Для медицинских применений, требующих эластичных деталей, где силикон не подходит, вы можете рассмотреть альтернативные эластомеры Formlabs, такие как:

-

BioMed Elastic 50A Resin или BioMed Flex 80A Resin для SLA.

-

TPU 90A Powder для SLS 3D-печати.

Сравнительная таблица материалов:

| Материал | Принтер | Предел прочности при растяжении | Напряжение при 100% удлинении | Относительное удлинение при разрыве |

|---|---|---|---|---|

| Formlabs Silicone 40A Resin | Form 4/B Form 3/B/+ |

7.2 МПа | 4.5 МПа | 135% |

| BioMed Elastic 50A Resin | Form 4/B Form 3/B/+ |

2.3 МПа | 1.3 МПа | 150% |

| BioMed Flex 80A Resin | Form 4/B Form 3/B/+ |

7.2 МПа | 4.5 МПа | 135% |

| TPU 90A Powder | Fuse 1+ 30W | 8.7 МПа (X/Y) 7.2 МПа (Z) |

7.2 МПа (X/Y) 7.0 МПа (Z) |

310% (X/Y) 110% (Z) |

![]()

7. Обзор Печати с Силиконовой Смолой 40A

Силиконовая Смола 40A использует запатентованную технологию Pure Silicone Technology™ и экосистему стереолитографии (SLA) Formlabs, позволяя внутрипроизводственное производство 100% силиконовых деталей в течение нескольких часов. Она идеальна для применений, требующих гибкости, долговечности и стойкости к многократному растяжению, изгибу или сжатию.

Ключевые свойства материала:

| Свойство Материала | Силиконовая Смола 40A |

|---|---|

| Твердость по Шору | 40A |

| Относительное удлинение при разрыве | 230% |

| Прочность на разрыв | 12 кН/м |

| Упругое восстановление | 34% |

| Температурный диапазон | -25 °C до 125 °C |

Области применения:

Применения для Силиконовой Смолы 40A разнообразны, начиная от:

-

Быстрого прототипирования, бета-тестирования и валидации

-

Рентабельного мелкосерийного или пользовательского производства деталей конечного использования

-

Производства медицинских устройств, индивидуальных протезов, компонентов аудиологии

-

Создания деталей со сложной геометрией, которые сложно изготовить традиционными методами

Преимущества технологии:

Введение Силиконовой Смолы 40A решает давние проблемы, связанные с традиционными методами силиконовой 3D-печати, такие как высокие затраты и технические ограничения.

-

Экономия времени: Печать в одно касание экономит время, устраняя необходимость проектировать и изготавливать формы, а также заливать и лить силикон.

-

Свобода дизайна: Открывает возможности для создания сложных геометрий, которые трудно достичь с использованием традиционных методов.

-

Доступность: Позволяет businesses создавать высококачественные детали конечного использования без компромиссов в цене, качестве или скорости.

8. Обзор Силиконового Формования с 3D-Печатной Оснасткой

Традиционные методы vs. 3D-печать:

Традиционные формы для производства силиконовых деталей (из алюминия или стали) используются в массовом производстве. Однако для прототипирования их сроки изготовления в несколько недель и высокие затраты ограничивают возможности итераций.

Решение: 3D-печать оснастки

Настольная 3D-печать — это мощное решение для быстрого и недорогого изготовления инструментов. Она позволяет:

-

Внедрить быстрое изготовление оснастки (rapid tooling) в процесс разработки продукта.

-

Быстро итерировать, ускоряя разработку продукта.

-

Проводить валидацию дизайна и материалов до перехода к массовому производству.

Преимущества SLA 3D-печати для оснастки:

-

Гладкая поверхность: Детали SLA характеризуются гладкой поверхностью и высокой точностью. RTV силиконы захватывают мелкие детали поверхности, включая дефекты. Форма, напечатанная на FDM-принтере, оставила бы видимые линии слоев, в то время как SLA обеспечивает высокое качество поверхности конечной детали.

-

Прозрачность: Использование BioMed Clear Resin или Clear Resin позволяет визуализировать процесс впрыска силикона, помогая оценить образование пузырей и пустот.

-

Сложная геометрия: Позволяет создавать формы с поднутрениями или другими сложными геометриями, которые были бы prohibitively дороги при ЧПУ-обработке.

-

Универсальность: Одна и та же смола может использоваться как для тонкой форм-скорлупы (eggshell mold), так и для прочной компрессионной формы.

-

Доступность: Обработка RTV силикона не требует высоких температур или давления, что снижает стартовые затраты.

9. Совместимость 3D-Печатных Смол и Силиконов

Проблема: Когда литьевой материал, такой как силикон, вступает в контакт с напечатанной формой, мы должны учитывать химическое взаимодействие. При литье платино-катализируемых силиконов (platinum-catalyzed silicones) в SLA формы мономер смолы может ингибировать процесс отверждения силикона, оставляя неотвержденную липкую поверхность.

Решение: Высококачественные детали могут быть произведены путем обеспечения тщательной очистки и отверждения SLA форм, а также путем нанесения защитных покрытий и разделительных агентов.

Лучшие практики от наших клиентов (сводка):

На основе опыта клиентов из разных отраслей можно выделить общие рекомендации:

-

Тщательная пост-обработка: Убедитесь, что ваши детали полностью промыты и отверждены. Форма должна быть тщательно вымыта в чистом IPA и полностью отверждена (например, в Form Cure), чтобы уменьшить количество непрореагировавшего мономера.

-

Защитное покрытие: Попробуйте защитное покрытие (protective coating), такое как акриловый спрей (например, Krylon Crystal Clear) или двухкомпонентный материал (например, XTC-3D от Smooth-On).

-

Разделительный агент: Используйте разделительный агент (mold release) (например, Ease Release 200 или универсальный агент от производителя силикона) всякий раз, когда силикон контактирует с другим материалом.

Примеры успешных комбинаций материалов:

| Отрасль | Тип формы | Силикон | Смола | Лучшие практики |

|---|---|---|---|---|

| Аудиология | Форма-скорлупа | BioPor AB 40 by Dreve | Clear Resin / Biomed Clear Resin | Разделительный агент не использовался; форма расходная |

| Производство | Литье с покрытием | Dragon Skin 20 (Pt) | Clear Resin | Разделительный агент не нужен |

| Развлечения | Инжекционная форма | Platsil Gel-25 (Pt) | Rigid 10K Resin | Smooth-On Super Seal + Ease Release 200 |

Дополнительные рекомендации по устранению неполадок:

-

Промывка ацетоном: Может помочь удалить остаточный растворитель.

-

Переотверждение формы: Для Clear Resin увеличьте время отверждения до 60-120 минут при 60 °C.

-

Выдержка: Позвольте форме постоять 24-48 часов после пост-обработки перед литьем.

-

Эпоксидное покрытие: Может действовать как эффективный барьер.

-

Дополнительный катализатор: Добавление немного дополнительного катализаторного компонента в силикон может компенсировать ингибирование.

10. Выбор Типа Формы

| Тип Формы | Геометрия Детали | Материалы | Масштаб Производства |

|---|---|---|---|

| Компрессионная Форма | Без поднутрений | Высокотвердомерная, силиконовая замазка | Десятки отливок |

| Инжекционно Заполненная Форма | Незначительные поднутрения | Двухкомпонентные жидкие силиконы | Десятки отливок |

| Форма для Литья с Покрытием | Инкапсулирование аппаратных средств | Двухкомпонентные жидкие силиконы | Десятки отливок |

| Форма-Скорлупа | Сложная геометрия, большие поднутрения | Двухкомпонентные жидкие силиконы | Одноразовое использование |

11. Силиконовое Формование Пошагово

Команда Formlabs разработала пошаговый процесс, объединяющий лучшие практики клиентов.

Что Требуется?

-

От Formlabs: BioMed Clear Resin или Clear Resin, совместимый SLA принтер, PostForm, Form Wash, Form Cure.

-

От Сторонних Производителей:

-

Для инжекционных форм и литья с покрытием: Защитное покрытие (Krylon), разделительный агент (Ease Release 200), силикон (Dragon Skin 20), эпоксидный картридж и пистолет, зажимы.

-

Для компрессионных форм: Разделительный агент, силиконовая замазка (Castaldo QuickSil), настольные тиски.

-

11.1. Проектирование Формы

-

Импортируйте Эталон (для литья с покрытием): Импортируйте модель детали, которую нужно инкапсулировать.

-

Спроектируйте Силиконовую Деталь: Определите базовый объем (силикон + инкапсулированные детали). Минимальная толщина оболочки — 2 мм.

-

Спроектируйте Заготовку Формы: Блок вокруг базового объема с запасом минимум 1 см.

-

Разделите Форму: Определите линию разъема (parting line), используя анализ уклона. Разделите объем на части. Избегайте поднутрений.

-

Удалите Базовый Объем: Логически вычтите (boolean subtract) базовый объем из заготовки формы.

-

Проверьте Углы Уклона: Используйте анализ уклона (draft analysis). Рекомендуется минимум 2° угол уклона.

-

Спроектируйте Литник (Gate) и Воздуховыпускные Каналы (Air Vents):

-

Литник: Разместите так, чтобы форма заполнялась снизу-вверх.

-

Воздуховыпускные Каналы: Разместите в точках, которые заполняются последними, и в местах возможных воздушных ловушек.

-

-

Добавьте Сопрягаемые Особенности (Mating Features): Для выравнивания частей формы.

-

Добавьте Штифты Выравнивания (Alignment Pins) (для литья с покрытием): Чтобы зафиксировать аппаратную часть внутри формы.

-

Добавьте Дополнительные Особенности: Желоб для перелива, вход для шприца, точки поддева (pry points), скругления (fillets).

11.2. Печать Формы

-

Смола: Рекомендуется Clear Resin или BioMed Clear Resin для визуализации процесса.

-

Настройки: 50 микрон для баланса скорости/качества, 25 микрон для наилучшей поверхности.

-

Пост-обработка: Тщательно промойте в чистом IPA и полностью отвердите. Полировка и минеральное масло могут улучшить прозрачность.

11.3. Подготовка Формы

-

Нанесите защитное покрытие и разделительный агент.

-

Вставьте и зафиксируйте аппаратные средства (для литья с покрытием).

-

Закройте и зажмите форму.

11.4. Приготовление Силикона

-

Метод емкости: Смешайте компоненты, при необходимости дегазируйте (degas) под вакуумом.

-

Метод смесительного сопла: Заполните картридж компонентами отдельно, используйте пистолет для смешивания и подачи.

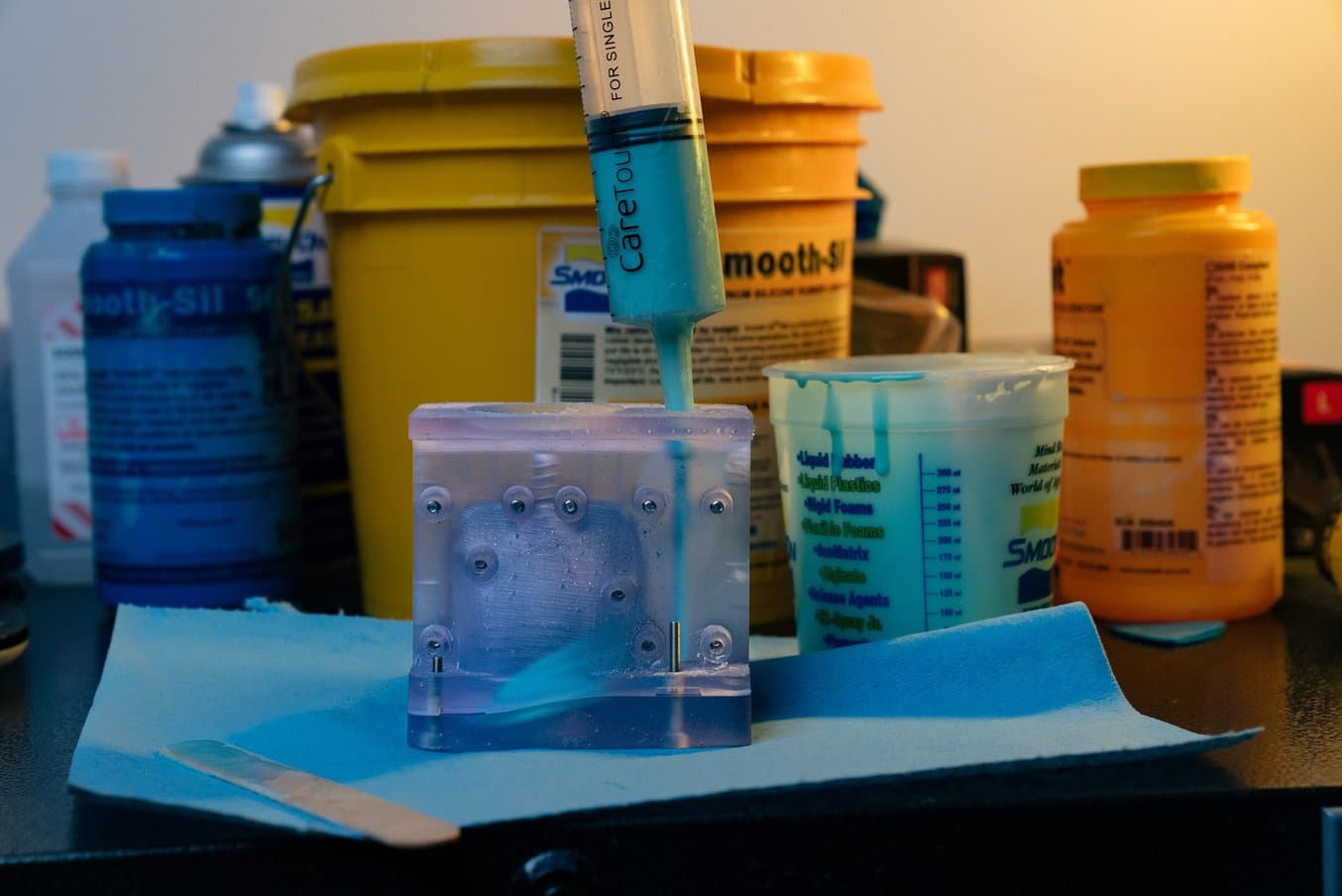

11.5. Формование и Отверждение

-

Заполните форму через литник, пока силикон не выйдет через воздуховыпускные каналы.

-

Опционально: Для удаления пузырей используйте вакуумную камеру (vacuum chamber) для дегазации силикона и/или баллон для создания давления (pressure pot) для отверждения под давлением.

-

Оставьте форму в покое на время отверждения.

11.6. Извлечение и Отделка

-

Аккуратно разберите форму.

-

Извлеките силиконовую деталь.

-

Обрежьте литники и воздуховыпускные каналы.

-

Вымойте деталь.

-

12. Переход от Прототипирования к Производству

-

Материал формы: Производственные формы — из алюминия или стали.

-

Системы выравнивания: В производстве используются сложные системы выдвижных штифтов.

-

Углы уклона: Рекомендуется минимум 2°, глубокие поднутрения сложны для автоматизации.

-

Конфигурация литья: В производстве используются системы литья под давлением, а не гравитационные.

-

Материалы: В производстве часто используются LSR и HCR, отверждаемые при повышенных температурах.

12. Печать Силиконом Пошагово (Silicone Printing Step-By-Step)

Что потребуется:

От Formlabs:

-

Formlabs Silicone 40A Resin

-

Совместимый SLA принтер Formlabs с актуальной прошивкой

-

PreForm software (последняя версия)

-

Совместимая сборочная платформа

-

Совместимый резервуар для смолы

-

Form Wash, Form Wash L или Finish Kit

-

Form Cure или Form Cure L

От сторонних производителей:

-

IPA (99% или выше) - для создания раствора для промывки

-

N-Бутилацетат - для создания раствора для промывки

-

Стеклянный стакан (не менее 500 мл) - для погружения деталей в воду при пост-отверждении

-

Febreze HD (опционально) - для маскировки запаха

-

Стеклянная банка 1,5 галлона (опционально) - для хранения раствора для промывки

-

Ультразвуковой режущий нож (опционально) - для удаления следов поддержек

12.1. Проектирование

-

Спроектируйте детали с учетом Рекомендаций по проектированию для Силиконовой Смолы 40A

12.2. Печать

2.1. Импорт файла

-

Убедитесь, что используется последняя версия PreForm

-

Импортируйте или откройте файл детали

2.2. Выбор материала

-

Выберите Silicone 40A в меню выбора материала

2.3. Ориентация

-

Используйте авто-ориентацию или ориентируйте вручную

-

Для лучших результатов ориентируйте так, чтобы важные поверхности были обращены от платформы

-

Печатайте непосредственно на платформе, когда это возможно

2.4. Добавление поддержек

-

Используйте авто-генерацию поддержек

-

Для оптимальных результатов редактируйте поддержки вручную

2.5. Расположение

-

Размещайте детали в центре платформы

-

При печати нескольких деталей можно перекрывать базовые платформы

2.6. Отправка на печать

-

Нажмите "Upload Print" и выберите принтер

2.7. Настройка принтера

-

Встряхните картридж Silicone 40A

-

Вставьте картридж, платформу и резервуар для смолы

-

Начните печать с сенсорного экрана

Внимание: Для полного соответствия и биосовместимости Silicone 40A требует выделенный резервуар для смолы и сборочную платформу.

12.3. Пост-обработка

3.1. Удаление детали

-

Аккуратно подденьте деталь с платформы с помощью инструмента для удаления

3.2. Промывка

-

Поместите деталь в Form Wash с раствором 80/20 IPA и n-бутилацетата

-

Не используйте только IPA или только n-бутилацетат

-

Время промывки: 20 минут

-

Для полых деталей убедитесь, что внутренние каналы полностью промыты

3.3. Удаление поддержек

-

Удаляйте поддержки после промывки, но до пост-отверждения

-

Используйте кусачки, нож или ультразвуковой резак

3.4. Пост-отверждение

-

Полностью погрузите деталь в воду в УФ-прозрачном контейнере

-

Поместите в Form Cure на 45 минут при 60°C

-

Для маскировки запаха добавьте Febreze HD в воду (12,5 г на 500 мл воды)

3.5. Дополнительная пост-обработка

-

Для удаления следов поддержек используйте абразивные инструменты

-

Перед склеиванием убедитесь, что поверхность чистая и не липкая

-

Используйте праймеры DOWSIL 1200 и силиконовые клеи DOWSIL 734

-

Не используйте цианоакрилатные клеи

13. Примеры из практики медицинских клиентов

13.1. Прямая печать с Силиконовой Смолой 40A - FINIS, Inc.

Компания: FINIS, Inc. - разработчик оборудования для плавания

Продукт: Умные очки для плавания Smart Goggle Max

Решение: Переход с filament 3D-печати на Form 3+ и Silicone 40A Resin

Результаты:

-

Производство прокладок производственного качества за 8 часов вместо 3 недель

-

Стоимость детали: $10 вместо $1000+ при аутсорсинге

-

Успешное тестирование на водонепроницаемость в бассейне

-

Эластичность, близкая к характеристикам конечного продукта

13.2. Инжекционные формы для прототипирования - Glassboard

Компания: Glassboard - консалтинговая фирма по проектированию продуктов

Применение: Широкий спектр прототипов - от силиконовых менструальных чаш до уплотнений

Инновации в дизайне форм:

-

Гравитационное заполнение: Силикон поступает через верхний порт, заполняя форму снизу

-

Желоб для перелива: Содержит излишки силикона, компенсирует усадку и пустоты

-

Визуальный контроль: Использование прозрачных смол для мониторинга процесса заполнения

13.3. Силиконовое литье с покрытием - Dame Products

Компания: Dame Products - стартап в области wellness продуктов

Технология: Литье с покрытием электроники с использованием 3D-печатных форм

Рабочий процесс:

-

Использование эпоксидного пистолета со смесительным соплом

-

Параллельная обработка 3-4 форм для максимальной эффективности

-

Многократное использование аппаратных компонентов

-

Быстрое прототипирование дюжины устройств в день

13.4. Литье с покрытием конечных продуктов - PSYONIC

Компания: PSYONIC - разработчик бионических протезов руки

Продукт: Ability Hand с тактильными сенсорами

Преимущества:

-

Каждая форма используется десятки раз

-

Быстрое изготовление замены форм (за 1 день)

-

Высокое качество поверхности по сравнению с FDM-формами

-

Возможность создания сложных геометрий

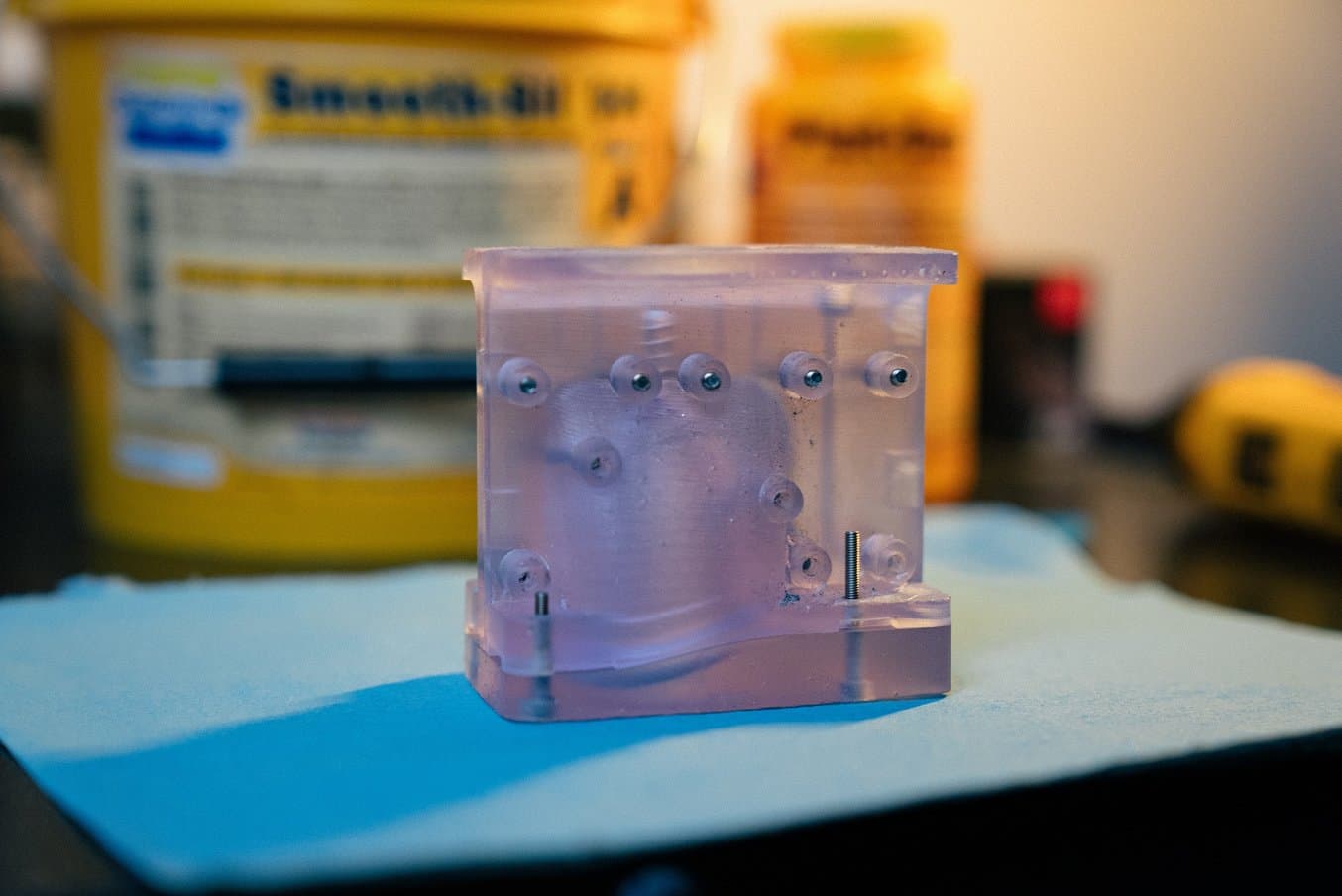

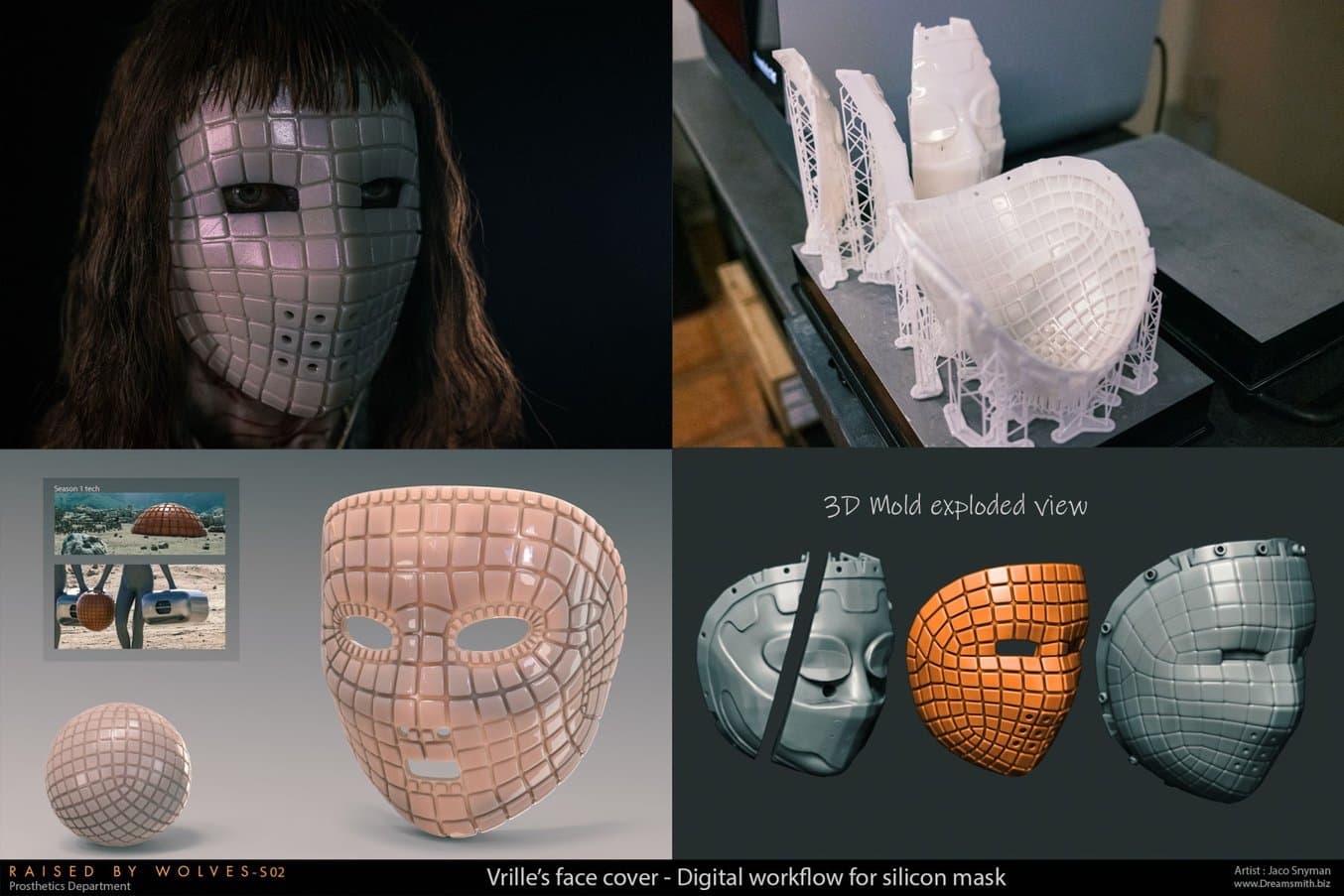

13.5. Силиконовое литье под давлением - Dreamsmith

Компания: Dreamsmith - компания по гримерным эффектам и реквизиту

Проект: Силиконовые маски для лица для сериала "Raised By Wolves"

Особенности:

-

Использование данных 3D-сканирования лица актера

-

Комбинация геометрического экстерьера и анатомического интерьера

-

Использование Rigid 10K Resin для высокой точности

-

Обеспечение безопасности для кожи

13.6. Формы-скорлупы для медицинских устройств - Cosm

Компания: Cosm - производитель медицинских устройств

Продукт: Пациент-специфичные силиконовые пессарии

Инновации:

-

Использование данных УЗИ для создания индивидуальных устройств

-

Формы-скорлупы из Biomed Amber Resin на Form 3B

-

Полная кастомизация под анатомию пациента

-

Медицинский класс силикона

14. Начните создавать силиконовые медицинские устройства

Возможности экосистемы Formlabs:

-

Прямая печать: Silicone 40A Resin для быстрого прототипирования и мелкосерийного производства

-

Литье в формы: Широкий выбор смол для создания оснастки под различные задачи

-

Биосовместимые материалы: BioMed Clear Resin, BioMed Amber Resin для медицинских применений

Преимущества:

-

Сокращение времени от проектирования до готового продукта

-

Значительное снижение затрат по сравнению с традиционными методами

-

Возможность создания сложных геометрий

-

Внутрипроизводственное изготовление

-

Соответствие медицинским стандартам

Области применения в медицине:

-

Хирургические инструменты и шаблоны

-

Протезы и ортезы

-

Анатомические модели

-

Корпуса медицинских устройств

-

Уплотнения и прокладки

-

Индивидуальные имплантаты и устройства

Для получения дополнительной информации о решениях для 3D-печати в медицине свяжитесь с нашими экспертами.

15. Дополнительные ресурсы

-

[Вебинар] Представляем Form 4B: Более быстрое производство, высокая точность

-

[Белая книга] Производство силиконовых деталей с 3D-печатными инструментами

-

[Образцы] Запросите бесплатные образцы деталей из BioMed Resin

-

[Каталог] Ознакомьтесь с полной линейкой материалов для медицинских применений

Техническая поддержка:

-

Рекомендации по проектированию для Silicone 40A Resin

-

Протоколы пост-обработки для медицинских применений

-

Консультации по выбору материалов и технологий

}})

}})

}})

}})

}})