Вибрационная обработка SLS 3D-печатных деталей: полное руководство

Вибрационная обработка SLS 3D-печатных деталей: полное руководство

Вибрационная обработка (вибрационное галтование) — это проверенный метод улучшения твердости и гладкости поверхности различных материалов. Изначально она применялась для удаления заусенцев с металлических деталей после механической обработки или штамповки, но сегодня многие производители используют её как важный этап постобработки 3D-печатных деталей.

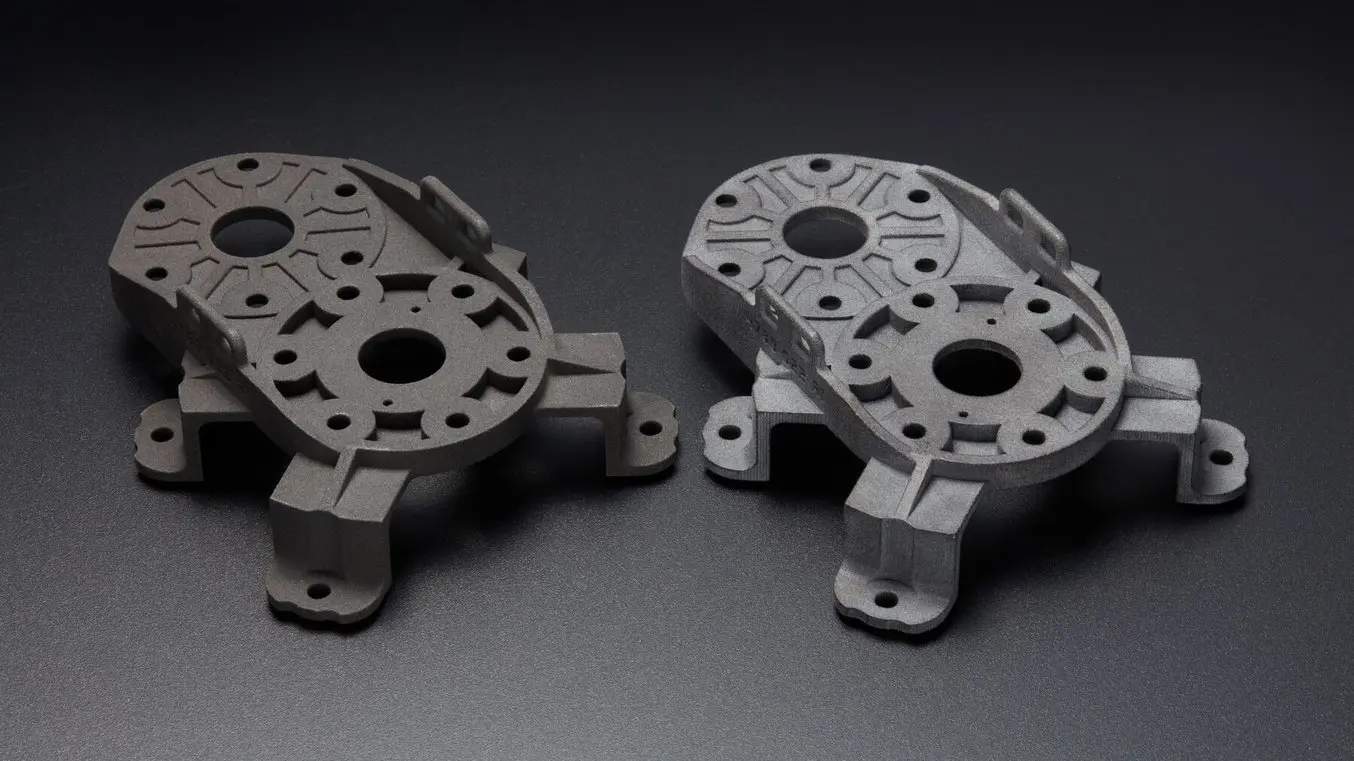

Для деталей, напечатанных методом селективного лазерного спекания (SLS), которые иногда имеют зернистую поверхность, вибрационная обработка помогает подготовить их к конечному использованию или улучшить их функциональность в сборках.

В этом руководстве мы расскажем о выборе оборудования, материалов и лучших практиках для достижения оптимальных результатов.

Процесс и преимущества вибрационной обработки

Вибрационный галтовочный барабан перемешивает детали с абразивными гранулами (металлическими, керамическими, пластиковыми или органическими, например, из скорлупы грецкого ореха), создавая трение, которое сглаживает поверхность и повышает её твердость. Этот метод популярен благодаря доступности оборудования, экономичности и возможности автоматизации.

Ключевые преимущества для 3D-печати:

✅ Улучшение функциональности – снижение шероховатости уменьшает коэффициент трения, что важно для подвижных деталей (петли, зажимы, механизмы).

✅ Снижение пористости – обработанные детали лучше сопротивляются впитыванию жидкостей.

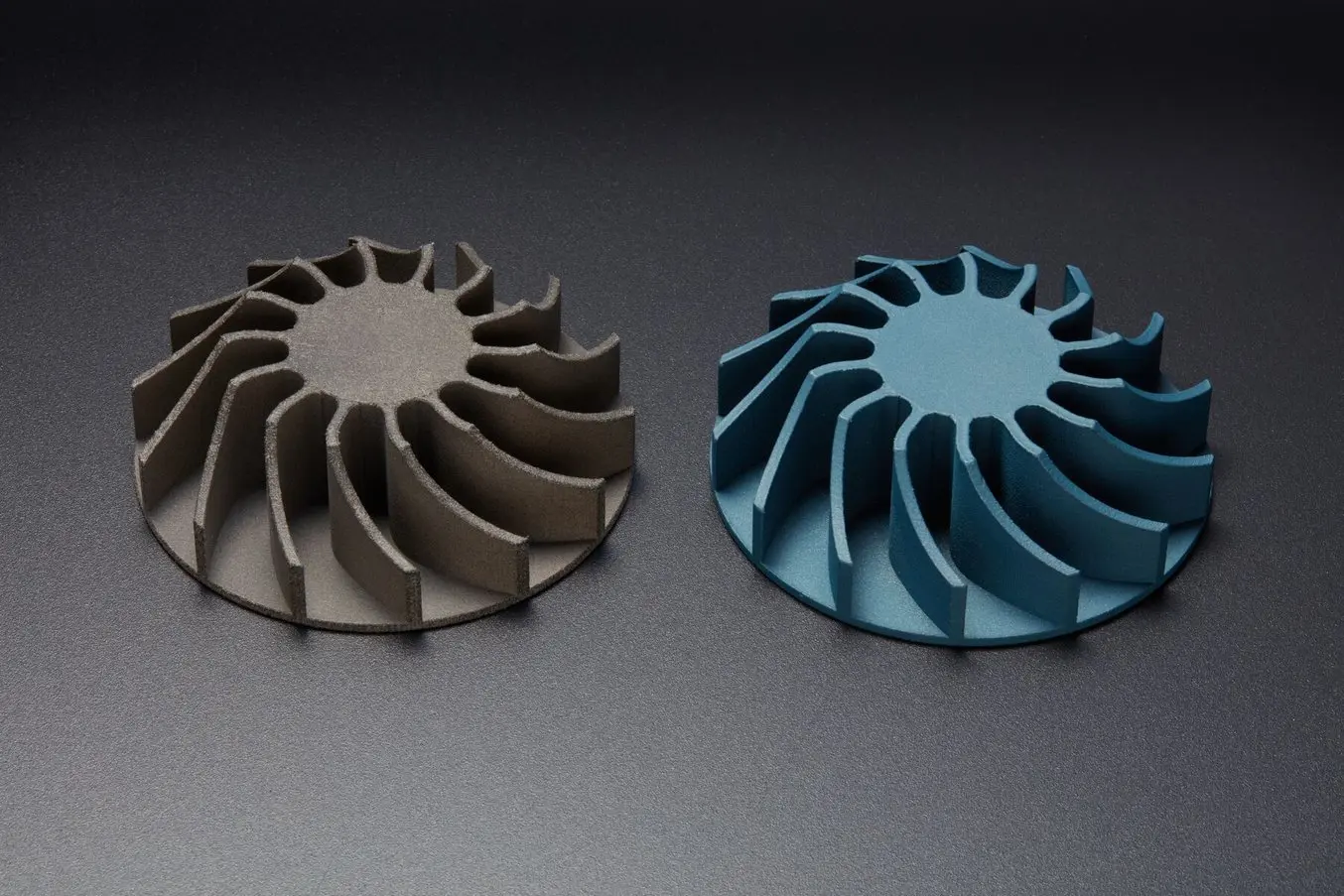

✅ Эстетика – поверхность становится более гладкой и однородной, что улучшает адгезию покрытий (краска, Cerakote).

Выбор галтовочного оборудования

Оборудование для вибрационной обработки можно разделить на три категории:

| Тип оборудования | Примеры | Стоимость | Идеально для |

|---|---|---|---|

|

Промышленные установки

|

Rösler | >$5000 | Крупные партии, автоматизация |

Средние галтовочные машины |

CM Topline | $1000–5000 | Средние партии, крупные детали |

Настольные модели |

Raytech, Tumble Vibe | <$1000 | Малые партии, прототипирование |

Альтернатива: Центробежные галтовочные машины обеспечивают более быструю обработку, но могут повредить хрупкие детали из-за высокой скорости вращения.

Выбор абразивных материалов и моющих средств

Типы абразивных гранул:

-

Металлические – быстрое удаление заусенцев, но могут повредить детали.

-

Керамические – эффективны для полировки, но могут застревать в отверстиях.

-

Пластиковые – безопасны для хрупких деталей, но требуют больше времени.

-

Органические (скорлупа ореха, кукурузные початки) – мягкая обработка, подходят для финишной полировки.

Форма гранул:

-

Острые (треугольники, клинья) – лучше подходят для сложных геометрий.

-

Закругленные – бережная обработка, меньше риск повреждения.

Моющие средства:

Влажная обработка с добавлением химических составов (например, Kramco 1010) улучшает полировку, но требует утилизации отходов.

Применение вибрационной обработки в различных отраслях

1. Серийное производство

Вибрационная обработка позволяет достичь качества поверхности, сравнимого с литьём под давлением, без ручной постобработки.

Пример: Оправы для очков, напечатанные на SLS, после обработки приобретают гладкую поверхность, готовую к окрашиванию.

2. Медицина

Ортопедические изделия и протезы становятся более комфортными и устойчивыми к влаге.

Пример: Напечатанный на Fuse 1+ 30W ортез запястья после обработки имеет меньшую шероховатость и лучше прилегает к коже.

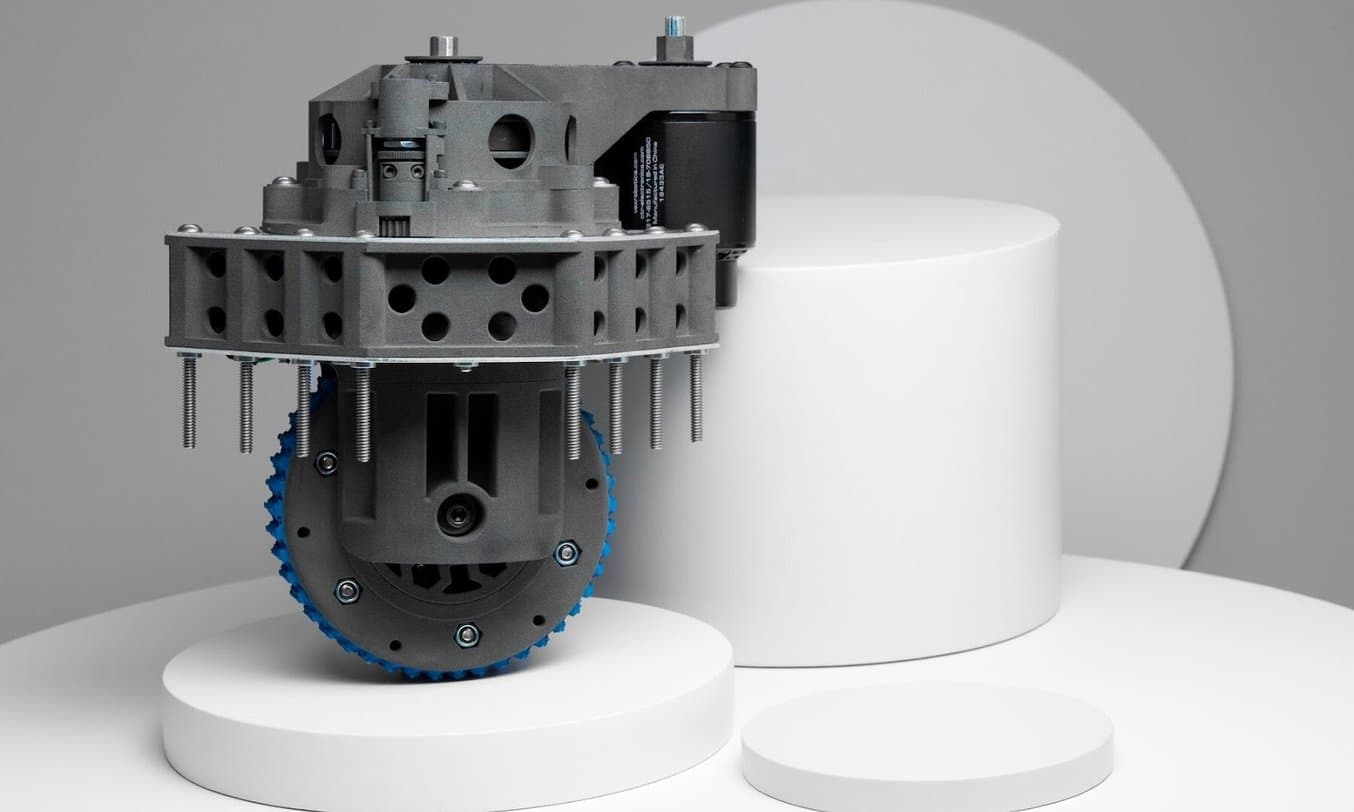

3. Производственная оснастка

Детали, используемые в сборках, становятся более износостойкими.

Пример: Захваты для роботов после обработки легче интегрируются в конвейерные линии.

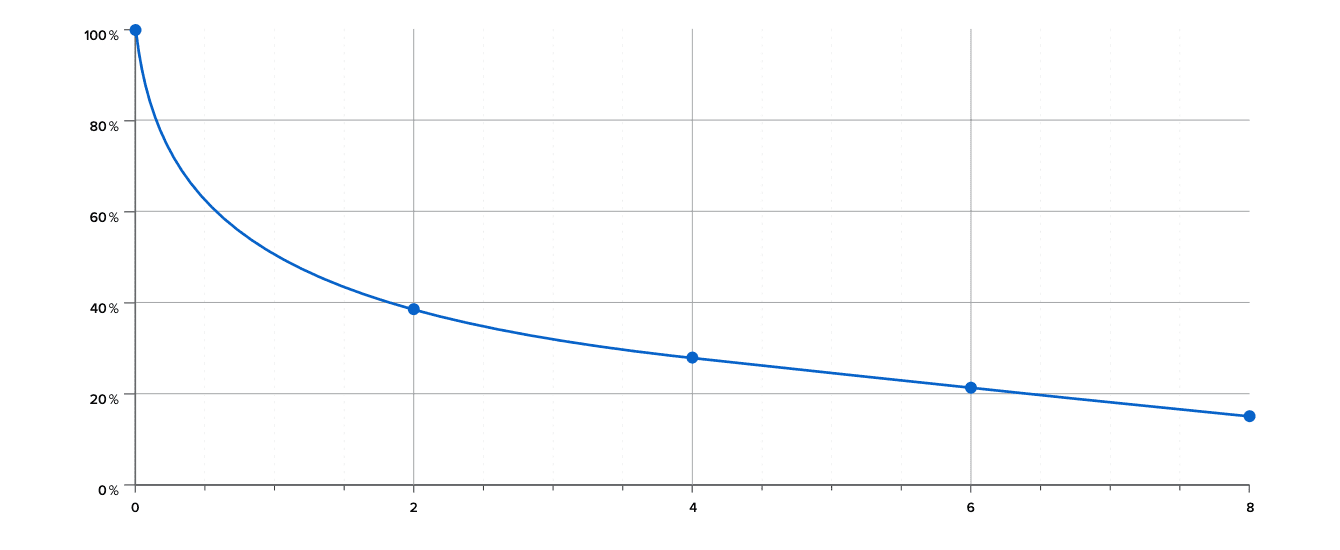

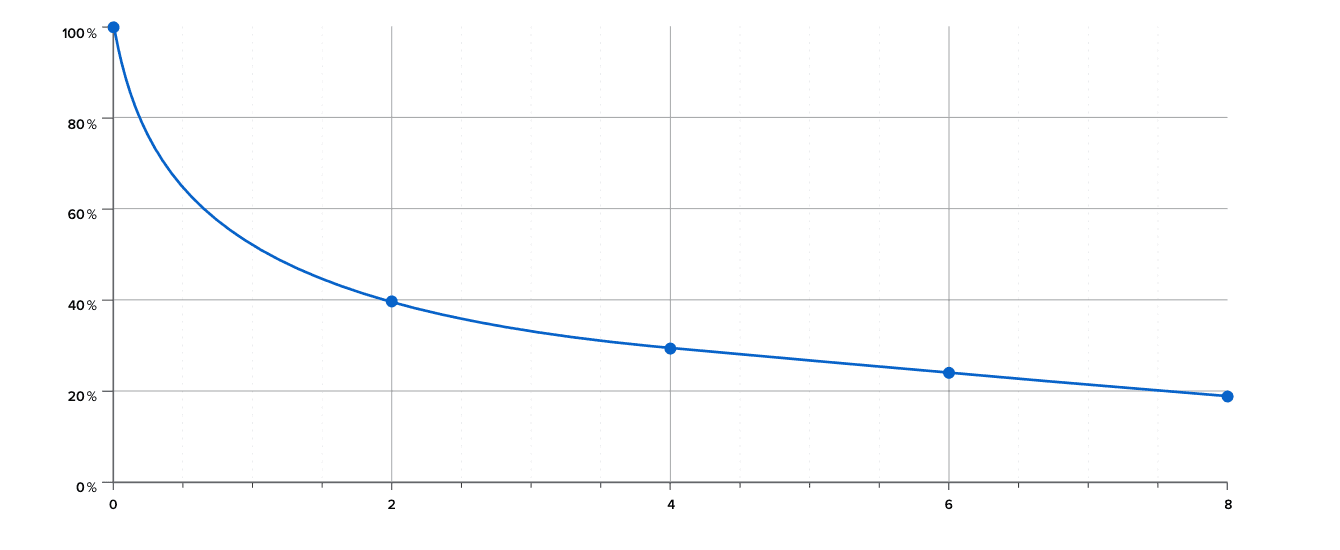

Результаты тестирования

Мы протестировали детали из Nylon 12 и Nylon 11, обработанные в галтовочной машине Mr. Deburr (CB300) с керамическими гранулами.

Результаты для Nylon 12:

| Время обработки (ч) | Уменьшение шероховатости (%) | Потеря материала (мм) |

|---|---|---|

| 2 | 59.5% | 0.108 |

| 8 | 82.4% | 0.150 |

Результаты для Nylon 11:

| Время обработки (ч) | Уменьшение шероховатости (%) | Потеря материала (мм) |

|---|---|---|

| 2 | 66.0% | 0.046 |

| 8 | 80.9% | 0.120 |

Вывод: Оба материала показали схожую динамику улучшения, но Nylon 11 немного менее подвержен износу.

Рекомендации

-

Выбирайте оборудование под свои объемы – для массового производства подходят промышленные машины, для прототипов – настольные.

-

Используйте подходящие абразивы – для хрупких деталей лучше пластиковые или органические гранулы.

-

Контролируйте время обработки – после 6–8 часов скорость улучшения снижается.

Заключение

Вибрационная обработка – это доступный способ улучшить качество SLS-деталей, приблизив их к характеристикам литых изделий.