Выдувное Формование: Технология, Материалы, Современные Тенденции

Выдувное формование — это современный производственный процесс, предназначенный для массового изготовления полых пластиковых изделий. Несмотря на то, что патент на него был получен американскими изобретателями еще в 1938 году, принципы технологии (известной в британском английском как blow moulding) существуют с I века до н.э., со времен зарождения стеклодувного ремесла в Древней Сирии.

Сегодня такие технологии, как 3D-печать, повышают эффективность выдувного формования и делают его более доступным для самых разных производителей.

Краткий обзор процесса

Существует три основных типа выдувного формования:

-

Экструзионное (ЭВФ)

-

Инжекционно-выдувное (ИВФ)

-

Инжекционно-вытяжное (ИРВФ)

Все они используют сжатый воздух для раздува разогретой пластиковой заготовки (преформы) до тех пор, пока она не примет форму матрицы.

-

ЭВФ обычно предлагает самую низкую себестоимость единицы продукции.

-

ИВФ и ИРВФ позволяют создавать более сложные и точные изделия.

-

ИРВФ часто используется для продуктов, требующих повышенной прочности и прозрачности (например, ПЭТ-бутылки).

В этой статье мы подробно разберем виды выдувного формования, самые распространенные материалы и расскажем, как начать работу с этой технологией.

Что такое выдувное формование?

Это промышленный процесс для создания полых пластиковых деталей. Его применяют в автомобильной промышленности (баки, воздуховоды), сельском хозяйстве (емкости, детали оросительных систем), но самый известный пример — упаковка. Пластиковые бутылки для воды, косметики и бытовой химии — все это продукты выдувного формования.

Это надежный и экономичный метод для крупносерийного производства. Стартовые затраты могут быть высоки, поэтому процесс окупается при выпуске тысяч одинаковых изделий. Идеально подходит для создания полых тонкостенных объектов.

Как работает выдувное формование?

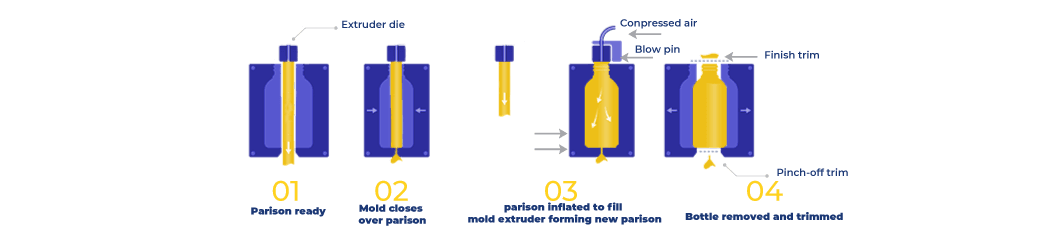

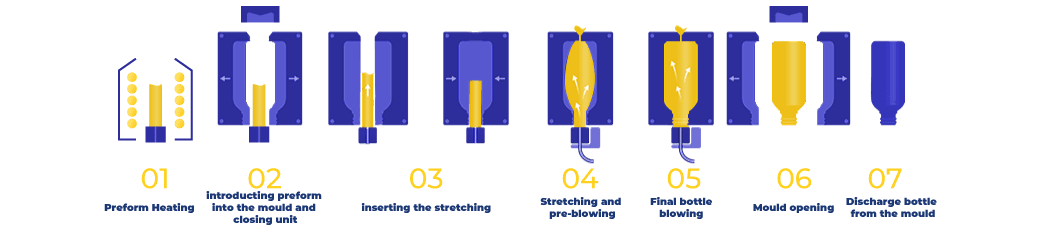

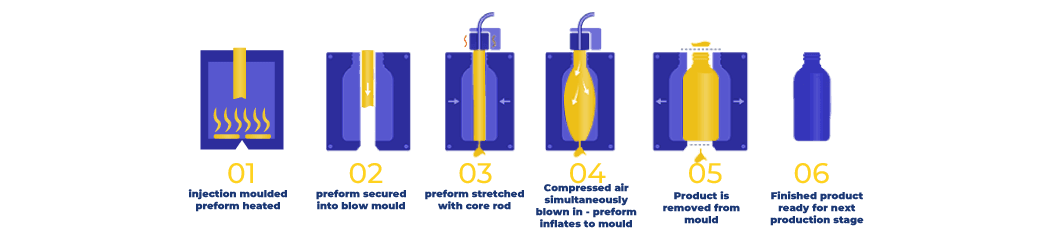

Процесс можно разбить на 4 ключевых этапа:

-

Нагрев преформы

Заготовку нагревают до термоэластичного состояния, чтобы она могла растягиваться, но не теряла целостность. Критически важно равномерное нагревание. -

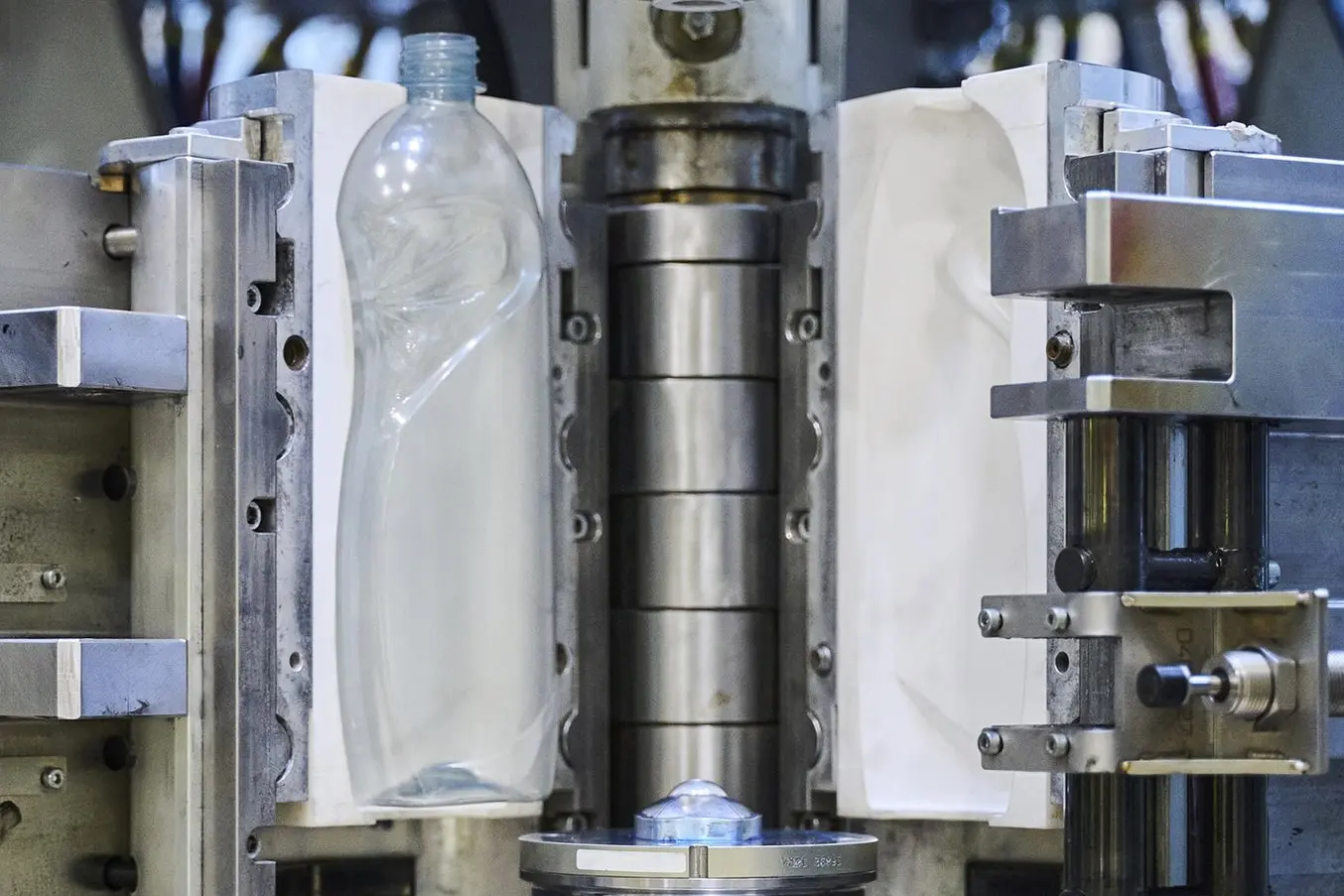

Формование

Разогретую преформу помещают в форму и подают внутрь сжатый воздух. Как воздушный шарик, она раздувается и повторяет все контуры матрицы. -

Охлаждение и отверждение

Готовое изделие охлаждают, часто с помощью охлаждающих жидкостных каналов в форме или холодного воздуха, чтобы оно стабилизировалось и сохранило форму. -

Извлечение и финишная обработка

Изделие извлекают из формы, обрезают литники (облой), проверяют на герметичность и качество.

Типы процессов выдувного формования

| Тип | Как создается преформа? | Плюсы | Минусы | Примеры применения |

|---|---|---|---|---|

| Экструзионное (ЭВФ) | Пластик экструдируется в виде полой трубки («параison»). | Низкая себестоимость, возможность создания крупных изделий. | Ограниченная сложность и детализация, неидеальная точность. | Канистры, баки, бочки, бутылки для шампуней. |

| Инжекционно-выдувное (ИВФ) | Преформа создается методом инжекционного литья. | Высокая точность, сложные формы, качественная горловина. | Более высокие затраты на оснастку и время цикла. | Флаконы для косметики и фармацевтики. |

| Инжекционно-вытяжное (ИРВФ) | Преформа создается инжекционно, а перед выдувом растягивается стержнем. | Высокая прочность, прозрачность, сложные формы (квадратные, овальные). | Самые высокие затраты на оснастку. | ПЭТ-бутылки для напитков, банки для пищевых продуктов. |

Популярные материалы для выдува

| Материал | Характеристики | Примеры применения |

|---|---|---|

| ПЭВП (HDPE) | Прочный, износостойкий, легко красится. | Баки, канистры, ящики, бутылки для моторного масла. |

| ПЭТ (PET) | Прозрачный, прочный, отличный барьер для влаги. | Бутылки для напитков, банки для пищевых продуктов. |

| ПП (PP) | Жесткий, термостойкий (автоклавируемый). | Пищевые контейнеры, трубы, крышки. |

| ПВХ (PVC) | Прочный, бывает разной гибкости. | Трубы, фитинги, блистерная упаковка. |

| ПК (PC) | Высокая ударная вязкость, прозрачность. | Многоразовые бутылки для воды, медоборудование. |

Разработка продукции с помощью 3D-печати

Высокая стоимость и длительные сроки изготовления металлических форм долгое время были барьером для итеративного дизайна. Сегодня 3D-печать позволяет быстро и дешево прототипировать формы прямо у себя в офисе.

Компании like Unilever и Serioplast используют 3D-принтеры Formlabs и Rigid 10K Resin для создания рабочих форм для выдува.

«С 3D-формой мы экономим до 70% времени и 90% затрат по сравнению со стандартной оснасткой. Раньше клиенты ждали до 12 недель один дизайн, теперь мы можем сделать пять». — Флавио Мильярелли, Serioplast

Преимущества 3D-печати форм:

-

Скорость: Прототипы форм за часы, а не недели.

-

Экономия: Стоимость 3D-формы — лишь малая часть от металлической.

-

Гибкость: Быстро вносите изменения в дизайн и тестируйте новые идеи.

-

Контроль: Проведите тестирование готовой бутылки до заказа дорогостоящей стальной оснастки.

«Вы можете получить реальную бутылку до того, как сделаете основную форму, и сразу понять, правильный ли путь вы выбрали в разработке». — Стефано Кадемартири, Unilever

С чего начать?

Выдувное формование — это мощный и универсальный процесс. Выбор между ЭВФ, ИВФ и ИРВФ зависит от ваших задач: бюджета, сложности дизайна и тиража.

Технологии, такие как 3D-печать, облегчают доступ к этому процессу, позволяя компаниям любого размера прототипировать и создавать инновационную упаковку и продукты быстрее и дешевле, чем когда-либо прежде.

}})

}})

}})